Машины для испытаний на ударно-абразивное изнашивание

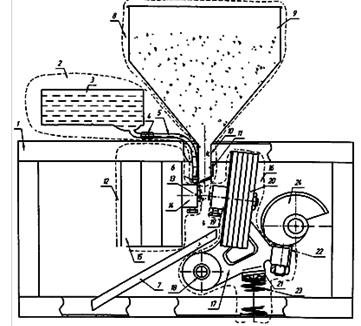

Конструкция машины трения для испытаний на ударно-абразивное изнашивание о незакрепленный абразив описана в ГОСТ 23.207-79. Она состоит (см. рис. 1.10) из следующих элементов: неподвижной наковальни 1 массой не менее 50 кг со сменным вкладышем 2; бункера 3, наполненного абразивным материалом, который направляется в зону трения каналом 4 с прямоугольным сечением 20×1 мм (в канале имеются отверстия, через которые образец 5 имеет возможность совершать циклические удары по вкладышу); ударника 6, к которому крепятся сменные грузы 7 (общей массой до 30 кг), с помощью которых регулируют скорость удара (0,5…5 м/с); сменный торсион 8, позволяющий ударнику совершать повороты на угол 15°; кулачка 9, который при вращении обеспечивает периодическое (с частотой 20…400 мин-1) накопление энергии (в диапазоне 2,94…29,4 Дж) в торсионе и последующей ее разрядки в ударе.

Цикл испытаний состоит из 1000 ударов. Износ образцов оценивается их взвешиванием с погрешностью не более 0,0002 г до и после испытаний.

Рис. 1.10. Машина трения для испытания

на ударно-абразивное изнашивание.

Совершенствование вышеописанного устройства приведено в патенте РФ № 2434219 (см. рис. 1.11). Предложенная сотрудниками Южно-Российского государственного технического университета машина трения содержит раму 1, на которой установлены: система подачи жидкости 2, имеющая емкость 3 с краном 4, через который жидкость через трубопровод 5 поступает в распылитель 6, а после отработки – в закрепленный на раме отводящий канал 7; система подачи абразивного порошка 8, содержащая бункер 9, от которого абразив поступает в направляющий канал 10 с заслонкой 11; неподвижная наковальня 12, на которую крепится сменный вкладыш 13, установленный в специальном приспособлении 14, закрепленном на грузе 15, жестко установленном на раме 1. В состав ударного механизма 16 входит ударник 17, имеющий возможность поворачиваться на оси 16, зафиксированной на раме 1. На ударнике 17 закреплены: приспособление для крепления образцов 19; грузы 20; планка 21, сменная пластина 22. Между рамой 1 и планкой 21 зажата пружина 23. Кулачок 24, вращается на закрепленных на раме 1 опорах.

Рис. 1.11. Схема машины трения для испытаний

на ударно-абразивное и ударно-гидроабразивное изнашивание [3].

При работе установки кулачок 24 совершает вращательное движение и приводит в движение ударник 17, который, отклоняясь, сжимает пружину 23, опирающуюся на раму 1. Таким образом, осуществляется взвод ударника 17. В момент разрыва контакта между ударником и кулачком под действием сжатой пружины 23 ударник начинает поворачиваться в противоположном направлении до момента соударения образца о сменный вкладыш 13. В зависимости от положения заслонки 11 и состояния крана 4 удар образца по сменному вкладышу происходит соответственно либо через слой абразива, либо через слой абразива и жидкости. Энергия удара изменяется от жесткости пружины 23, а скорость удара изменяется от массы грузов 20.

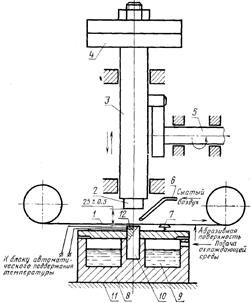

Конструкция машины трения для испытаний на ударно-абразивное изнашивание о закрепленный абразив при низких температурах описана в ГОСТ 23.212-82 (рис. 1.12).

Рис. 1.12. Установка для испытаний материалов на

ударно-абразивное изнашивание при низких температурах.

Установка состоит из: 1) ударного механизма, состоящего из ударника 3 с закрепленным в нем контробразцом 2 (суммарный вес которых не должен превышать 1 кг) и сменных грузов (массой до 10 кг), позволяющих регулировать энергию удара по образцу 10 в пределах 0,25…2,5 Дж; 2) привода 5, обеспечивающего за счет кулачкового механизма подъем ударника на высоту 25±0,5 мм и свободное падение контробразца (из стали 45 твердостью HV 520…580) на образец 10 с частотой соударений 60 Гц и длительностью их контактирования после удара не более 0,1 с; 3) механизма перемещения абразивной ленты, обеспечивающего периодическое перемещение ленты с возобновлением не менее 50% изнашивающей поверхности перед каждым ударом, включающего саму ленту (шириной 10±0,5 мм, зернистостью 16-П) с абразивом марки 15А (нормального электрокорунда), две катушки с приводом – приемную и подающую, а также приспособление 7 для отвода ленты от образца при ее перемещении; 4) системы охлаждения образца, включающей теплоизолированную камеру 8, наполненную охлаждающей средой 9 (жидким азотом) и установленной на станине 11 массой не менее 50 кг, блока автоматического поддержания температуры образца 10 в диапазоне (173…293)±5 К, управляемого сигналом, поступающим от термопары 12; 5) механизма удаления продуктов изнашивания, обеспечивающего их периодическое (через каждые 2 мин в течение 1…2 с) выдувания струей охлажденного до 253…263 К сжатого воздуха через сопло диаметром 3 мм под давлением 100±10 Па.

После испытаний определяют линейный или весовой износ образцов с погрешностью соответственно 0,005 мм или 0,2 мг.

Дата добавления: 2020-12-11; просмотров: 717;