Конденсация гексафторида урана

В результате фторирования очищенного тетрафторида в пламенных реакторах уран количественно переходит в газовую фазу виде гексафторида урана. Кроме того, в отходящих газах имеется избыток элементного фтора и фтороводорода, который всегда содержится во фторе и может быть получен в результате взаимодействия гексафторида урана с влагой по реакции:

UF6 + 2H2O → UO2F2 + 4HF, (1.3.33)

Влага вносится с исходным веществом – тетрафторидом урана или попадает в систему из воздуха за счет неплотностей аппаратуры.

В отходящих газах присутствуют также кислород и азот. Они попадают в систему из воздуха и образуются за счет фторирования примесей, присутствующих в исходном тетрафториде урана по реакциям:

UO2 + 3F2 → UF6 + O2; (1.3.34)

UO2F2 + 2F2 → UF6 + O2; (1.3.35)

2NH4UF5 + 5F2 → 2UF6 + N2 + 8HF. (1.3.36)

Наконец, в отходящих газах содержатся примеси некоторых элементов, образующих летучие фториды (молибден, ванадий и т. д.). Таким образом, газы, выходящие из аппаратов фторирования, представляют собой сложные многокомпонентные системы. Извлечение гексафторида урана из этих газовых потоков сопряжено с преодолением ряда трудностей технологического и аппаратурного характера. Эти трудности обусловлены двумя обстоятельствами. Прежде всего к гексафториду урана, перерабатываемому на газодиффузионных заводах, предъявляются высокие требования по чистоте (содержание примесей в нем должно быть очень малым – соответствующим ядерной чистоте материалов). Второе затруднение связано со свойствами самого гексафторида урана, который в обычных условиях конденсируется из газа в твердое вещество, создавая тем самым сравнительно плохие условия теплопередачи в процессе конденсации. Вследствие высокой химической активности и токсичности гексафторида урана все процессы (в том числе и конденсацию) необходимо осуществлять в герметичной аппаратуре, а из выбрасываемых в атмосферу газов нужно улавливать даже следы гексафторида урана.

В настоящее время известны три метода извлечения газообразного гексафторида урана из отходящих газов:

1) вымораживание и конденсация твердого UF6;

2) конденсация жидкого гексафторида урана;

3) абсорбция гексафторида урана инертным растворителем и разделение полученного продукта дистилляцией.

Все эти методы вполне осуществимы, но для промышленного использования принят метод конденсации твердого гексафторида, поскольку он прост в работе, не требует большого внимания со стороны оператора в процессе эксплуатации и, кроме того, отличается большой эффективностью. Этот метод позволяет извлекать гексафторид урана из газов с самыми различными концентрациями урана. Гексафторид урана конденсируется в специальных аппаратах-конденсаторах, охлаждаемых различными хладоагентами (холодильные рассолы, этиленгликоль, жидкий воздух, фреоны и др.). Теплопередача при конденсации осуществляется только через стенку.

Процесс конденсации носит диффузионный характер; под влиянием градиента парциального давления гексафторид урана диффундирует через пограничный слой из всего объема аппарата к холодной стенке. Определив коэффициент теплопередачи (расчетным или экспериментальным путем), можно вычислить необходимую для конденсации поверхность аппарата из уравнения:

, (1.3.37)

, (1.3.37)

где F – поверхность теплообмена (конденсации) в м2; ∆t – разность температур газа во всем объеме аппарата и стенки аппарата в °С; Q – количество отводимого тепла в кДж/ч; U – коэффициент теплопередачи в кДж/м2·ч·град.

Коэффициент теплопередачи от газа к холодной стенке практически не зависит от скорости движения газа и в пределах 0,04-0,60 м/с остается постоянным. В большой степени он зависит от разности температур газа и холодной стенки: при ∆t = 5,6 °С коэффициент теплопередачи U = 10,8 кДж/м2·ч·град; при ∆t = 78,4 °С U = 21,0 кДж/м2·ч·град.

По абсолютной величине коэффициент теплопередачи сравнительно невелик (например, его значение для кипящего слоя в 50-100 раз больше); поэтому для полной конденсации гексафторида урана необходимы большие поверхности теплообмена и низкая температура стенок аппарата.

При соприкосновении газов с холодной стенкой гексафторид урана конденсируется в виде кристаллов; в связи с этим геометрическая поверхность теплопередачи и теплопроводность материала изменяются, причем эти изменения происходят неконтролируемым образом – учесть их при расчете аппарата невозможно. Лишь метод моделирования с введением поправочного эмпирического коэффициента позволяет рассчитать поверхность теплообмена по заданной производительности конденсатора.

По мере образования слоя твердого гексафторида урана живое сечение аппарата уменьшается, соответственно увеличивается скорость газа, и при определенных условиях может произойти проскок гексафторида урана. Поэтому отходящие газы проходят два или несколько последовательно соединенных конденсаторов, а в каждом отдельном аппарате поверхность конденсации по ходу газов постоянно увеличивается.

При контактировании газовой фазы с холодной стенкой конденсация гексафторида урана в основном протекает на поверхности стенки. Однако некоторое его количество, вследствие конвективного перемешивания холодного газа с нагретым, конденсируется в виде тонкого тумана. Основная масса конденсированного таким образом твердого продукта осаждается в месте его образования, но некоторое количество уносится отходящими газами; для улавливания сконденсировавшегося гексафторида урана предусматриваются фильтрующие металлические сетки. Такие фильтры при скоростях газового потока 0,075-0,150 м/с улавливают до 99 % тумана; при скоростях 0,3 м/с и выше эффективность фильтров значительно падает.

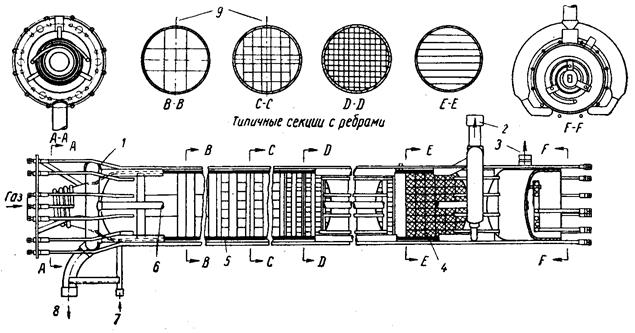

Рассмотрим некоторые особенности аппаратурного оформления процесса конденсации гексафторида урана в виде твердого вещества. В научно-технической литературе описано применение цилиндрического конденсатора – медной трубы диаметром 125 мм и длиной 2,6.м, конструкция которого показана на рис. 1.3.26. Ввод и вывод газов осуществляется стандартными 50-миллиметровыми трубами с обогревом, чтобы не допустить их забивки твердым гексафторидом урана.

Внутренняя часть конденсатора заполнена пластинами из меди толщиной 3 мм; число их увеличивается от 4 до 16 по мере движения газа. Последние 300 мм длины конденсатора заполнены никелевыми проволочными сетками, задерживающими дым.

Хладоагент (фреон-13 CC13F) циркулирует по принципу противотока в четырех 25-миллиметровых медных трубах, приваренных снаружи конденсатора. К аппарату подведены более тонкие трубы из нержавеющей стали, в которых расположены электронагревательные элементы.

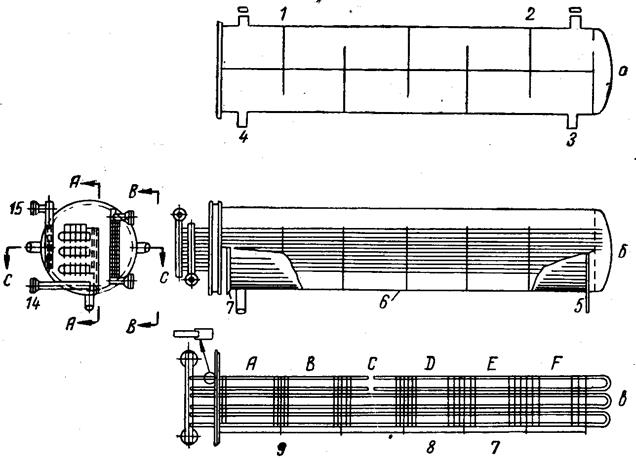

Этот конденсатор является головным; он работает при температуре –40 °С и улавливает основную массу гексафторида. Сразу же за головным конденсатором устанавливается хвостовой конденсатор, изображенный на рис. 1.3.27, который изготовлен из монелевой трубы диаметром 150 мм и длиной 1,6 м. В центре его помещена медная труба диаметром 25 мм и к ней по пути движения газа приварены медные перегородки, причем расстояние между ними уменьшается от 37 мм на входе до 6 мм на выходе газа.

1 – электронагреватели; 2 – труба для выхода хладоагента; 3 – труба для выхода газа; 4 – проволочная сетка и набивной фильтр для газа; 5 – корпус; 6 – охлаждающие трубы; 7 – труба для выпуска продукта; 8 – труба для ввода хладоагента; 9 – внутренние перегородки, приваренные к корпусу

Рис. 1.3.26 Конденсатор гексафторида урана с внешним охлаждением

1 – электронагреватели; 2 – труба для выхода хладоагента; 3 – труба для выхода газа; 4 – проволочная сетка и набивной фильтр для газа; 5 – корпус; 6 – охлаждающие трубы; 7 – труба для выпуска продукта; 8 – труба для ввода хладоагента; 9 – внутренние перегородки, приваренные к корпусу

Рис. 1.3.26 Конденсатор гексафторида урана с внешним охлаждением

|

Охлаждение и обогрев хвостового конденсатора осуществляются секционными жакетами (4 из них служат для охлаждения и 5 – для нагревания). Хладоагентом является фреон-11; он подается в центральную трубу и охлаждающие жакеты. Хвостовой конденсатор работает при более низкой температуре (–60 °С) с целью вымораживания всего несконденсированного в головном аппарате гексафторида урана.

Для каждого конденсатора предусмотрена автономная система охлаждения: от фреона-22 тепло отводится охлаждающей водой; затем фреон-22 испаряется, вследствие чего отнимается тепло от фреона-13. Последний поступает в низкотемпературный испаритель, где отбирает тепло от рабочего фреона-11. Оба конденсатора защищены стеклянным волокном и помещены в вакуумные жакеты как для лучшей теплоизоляции, так и для контроля и обнаружения утечек гексафторида урана.

Процесс конденсации проводится периодически: после заполнения головного аппарата ток гексафторида урана переключается на другой головной конденсатор, а первый выводится из системы охлаждения и нагревается при закрытых вентилях до 90-100 °С при давлении 2-4 aтм. Затем жидкий гекса-фторид урана разливается в контейнеры общий вид которых показан на рис. 1.3.28.

а – сечение С-С; показаны только корпус и внутренние перегородки (1 – патрубок выхода газа; 2 – патрубок ввода газа; 3, 4 – патрубки для присоединения приборов); б – сечение В-В; часть корпуса удалена (5 – выход нагревающего змеевика; 6 – корпус); в – сечение А-А; корпус снят (7 – поддерживающие пластины; 8 – ребра; 9 – полоса для крепления)

а – сечение С-С; показаны только корпус и внутренние перегородки (1 – патрубок выхода газа; 2 – патрубок ввода газа; 3, 4 – патрубки для присоединения приборов); б – сечение В-В; часть корпуса удалена (5 – выход нагревающего змеевика; 6 – корпус); в – сечение А-А; корпус снят (7 – поддерживающие пластины; 8 – ребра; 9 – полоса для крепления)

|

| Рис. 1.3.27 Конденсатор гексафторида урана с внутренним охлаждением |

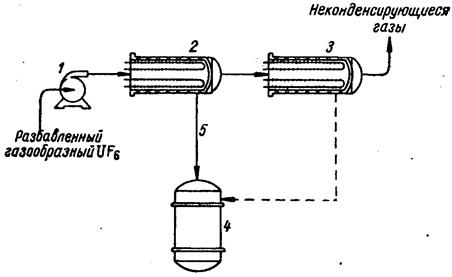

Периодичность и малая производительность подобных устройств привели к интенсивным поискам других, более эффективных методов. Одним из них является конденсация гексафторида урана в виде жидкости. Принципиальная схема установки представлена на рис. 1.3.29.

Гексафторид урана компремируется и под давлением подается в водо-охлаждаемый конденсатор. Процесс должен быть проведен при температуре и давлении выше тройной точки (64,05 °С и 1134 мм. рт. ст); при этом жидкий гексафторид урана стекает по водоохлаждаемым стенкам и непрерывно удаляется из конденсатора. Расчет необходимой поверхности теплообмена несложен и осуществляется обычным способом; коэффициенты теплопередачи значительно выше, чем при конденсации твердого гексафторида, соответственно выше и производительность головного конденсатора. Отходящие газы, в которых еще имеется гексафторид урана, можно пропускать через обычные хвостовые конденсаторы.

Рис. 1.3.28 Перелив жидкого гексафторида урана в 10-тонный контейнер

Рис. 1.3.28 Перелив жидкого гексафторида урана в 10-тонный контейнер

|

Трудности, возникающие при конденсации гексафторида урана в виде жидкости, в основном вызваны сложностью его компремирования. Такой процесс нельзя применить в том случае, если гексафторид содержит много неконденсирующихся газов (элементного фтора, кислорода и азота); необходимо предварительное отделение этих газов.

1 – компрессор; 2 – конденсатор, охлаждаемый водой; 3 – холодильник; 4 – бак для хранения гексафторида урана; 5 — жидкий UF6

Рис. 1.3.29 Схема процесса конденсации гексафторида урана в виде жидкости

1 – компрессор; 2 – конденсатор, охлаждаемый водой; 3 – холодильник; 4 – бак для хранения гексафторида урана; 5 — жидкий UF6

Рис. 1.3.29 Схема процесса конденсации гексафторида урана в виде жидкости

|

Гексафторид урана можно улавливать из потоков, содержащих большие количества неконденсирующихся газов, путем абсорбции в инертном растворителе с последующим выделением в чистом виде методом фракционной дистилляции. В качестве такого инертного растворителя применяется перфтордиметилциклогексан (C8F16).

Абсорбция проводится в насадочных колоннах. Для поддержания оптимальных условий массопередачи по высоте абсорбционную колонну заполняют различной насадкой.

Еще одним довольно интересным способом обработки отходящих газов является конденсация гексафторида урана в кипящем слое. Достоинство этого метода применительно к конденсации гексафторида заключается в высоких коэффициентах теплопередачи от кипящего слоя к охлаждаемой стенке и в возможности постоянной транспортировки твердого гексафторида урана с током газа. Конденсацию в кипящем слое можно проводить как на самом гексафториде урана, так и на инертных носителях (фториде кальция, металлическом никеле и т. д.). Однако наиболее интересен в практическом отношении первый вариант.

Процесс конденсации в кипящем слое был исследован на модельной системе

,

,

которая по своим характеристикам близка к системе

UF6 газ → UF6 твердое.

Коэффициенты теплопередачи оказались в 50-100 раз большими, чем при простой конденсации на стенке.

Тепловые расчеты показывают, что для определенной производительности поверхность теплообмена будет приблизительно в 10 раз меньше, чем в случае использования обычного конденсатора. Для окончательной оценки перспективности этого метода конденсации необходимы дальнейшие лабораторные и полупромышленные исследования на реальных системах.

Дата добавления: 2019-05-21; просмотров: 1251;