Гидрофторирование таблетированного и гранулированного диоксида урана

Недостатками гидрофторирования порошкообразного диоксида урана является неполное использование фтороводорода и возможные потери продукта в виде пыли, особенно при загрузке и разгрузке.

Предварительное брикетирование порошкообразного диоксида урана приводит к уменьшению потери урана с пылью при гидрофторировании, улучшению условий труда и повышению производительности реакторов, так как на единицу объема последних приходится большее количество загруженного продукта и доступ газообразного фтороводорода к вновь загружаемым порциям его не будет прекращен.

Гидрофторирование брикетированного диоксида урана дает возможность также повысить степень использования фтороводорода. Действительно, если этот процесс вести непрерывно в реакторе, конструкция которого такова, что возможно сохранить заданную высоту всей массы брикетированного продукта с тем, чтобы по мере прохождения газообразного фтороводорода через толщу брикетов он все время вступал в реакцию со свежими их порциями, можно сократить избыток фтороводорода до минимума.

Метод гидрофторирования брикетированного продукта сравнительно прост и позволяет, как и в случае гидрофторирования диоксида урана в псевдоожиженном слое, добиться хорошей герметичности в местах соединений деталей и узлов аппаратуры.

В промышленном масштабе процесс гидрофторирования предварительно таблетированного диоксида урана (диаметр таблеток 6, толщина 3 мм) осуществляют в вертикальном реакторе, установленном на заводе в Буше (Франция). Вся аппаратура сделана из монель-металла, меди, графита и искусственных материалов, устойчивых против коррозии в среде фтороводорода. Остов реактора представляет собой вертикальную трубу, слегка расширенную внизу, установленную в трубчатый электрический нагреватель. Диаметр реактора меняется по мере перехода от узкой его части к широкой от 115 до 200 мм; рабочая высота реактора – 1 м.Он изготовлен из монель-металла и имеет ребристую поверхность, что способствует увеличению теплоотдачи. Реактор рассчитан на небольшую производительность: 400 кг тетрафторида урана в сутки.

Жидкий фтороводород поступает на производство в стальных контейнерах, из которых он передавливается сжатым воздухом в испарители обогреваемые водой, имеющей температуру 50 °С. Газообразный фтороводород пропускают через подогреватель, обогреваемый расплавленной солью, где газ нагревается до 300 °С. Из подогревателя газ поступает в реактор для гидрофторирования. Так как реакция гидрофторирования диоксида урана с повышением температуры остается экзотермической, то реактор обогревается лишь в самом начале процесса; в дальнейшем температура в зоне реактора (450-500 °С) поддерживается за счет тепла, выделяемого при реакции.

Отходящие газы, содержащие избыток фтороводорода и пары воды, поступают в конденсатор, первая ступень которого (материал – монель-металл) охлаждается водой, а вторая (материал – обычная сталь) – рассолом до температуры –20 °С.

Перед выпуском в атмосферу газы проходят через небольшую колонку, орошаемую водной суспензией пермутита и наполненную кольцами Рашига, где газы очищаются от следов кислоты. Избыток фтороводорода не превышает 20-25 % мас. от теоретически необходимого количества. Получаемый при гидрофторировании таблетированного диоксида тетрафторид урана содержит небольшое количество кислорода в виде диоксида урана и уранилфторида.

Подобный процесс производства тетрафторида урана, получивший название “процесс с движущимся слоем”, применяется в Канаде и США.

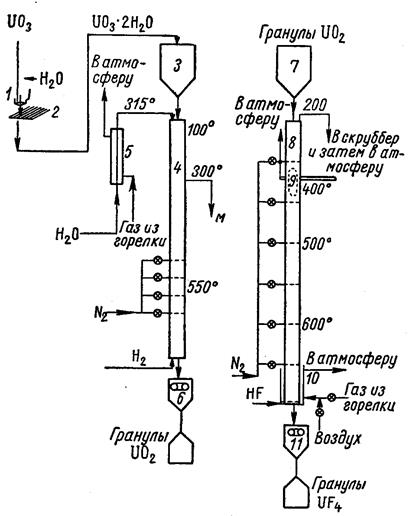

Этот процесс складывается из трех стадий: подготовка триоксида урана к переработке, восстановление триоксида урана и гидрофторирование диоксида урана. Общая схема процесса представлена на рис. 1.3.13.

Исходным материалом служит очищенный триоксид урана, получаемый на заводе в Порт-Хоуп; состав этого продукта, выраженный в процентах, следующий:

| UO3 – 98 | H2O – 0,5 |

| U3O8 – 0,1 | S – 3·10–6 |

| NO3 – 0,6 |

Продукт представляет собой мелкий порошок, имеющий частицы следующих размеров:

| Величина частиц, мм | % |

| + 0,351 | 2 |

| – 0,351 + 0,074 | |

| – 0,074 + 0,053 | |

| – 0,053 |

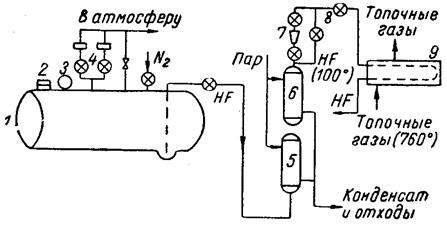

1 – смеситель полужидкой массы триоксида урана; 2 – бесконечная резиновая лента с углеблениями для изготовления гранул; 3 – бункер для гранул триоксида урана; 4 – реактор для восстановления; 5 – трубчатый теплообменник для перегретого пара, поступающего в зону обезвоживания; 6 – бункер с разгрузочным приспособлением; 7 – бункер для гранул диоксида урана; 8 – реактор для фторирования диоксида урана газообразным фтороводородом; 9 – внутренний змеевик для охлаждения; 10 – рубашка для обогрева (4 на каждый реактор); 11 – бункер с разгрузочным приспособлением

Рис. 1.3.13 Общая схема процесса получения тетрафторида урана

1 – смеситель полужидкой массы триоксида урана; 2 – бесконечная резиновая лента с углеблениями для изготовления гранул; 3 – бункер для гранул триоксида урана; 4 – реактор для восстановления; 5 – трубчатый теплообменник для перегретого пара, поступающего в зону обезвоживания; 6 – бункер с разгрузочным приспособлением; 7 – бункер для гранул диоксида урана; 8 – реактор для фторирования диоксида урана газообразным фтороводородом; 9 – внутренний змеевик для охлаждения; 10 – рубашка для обогрева (4 на каждый реактор); 11 – бункер с разгрузочным приспособлением

Рис. 1.3.13 Общая схема процесса получения тетрафторида урана

|

Подготовка триоксида урана к переработке заключается в приготовлении из нее гранул размерами от 3 до 13 мм.Для этого порошкообразный триоксид урана загружают в бункер, откуда он выгружается непрерывно с помощью шнекового питателя в специальный смеситель, представляющий собой сосуд диаметром 200 мм с пропеллерной мешалкой, скорость вращения которой равна 410 об/мин;туда же поступает вода. Полученная в результате смешения влажная масса выгружается через калиброванное отверстие в днище аппарата. Толщина слоя массы в смесителе не превышает 25 мм,и поэтому масса лишь соприкасается с мешалкой. В целях предотвращения затвердения продукта смешение рассчитано на длительность обработки 10 с.

Влажная масса через калиброванное отверстие в днище смесителя выдавливается в углубления формовочной резиновой ленты, ширина которой равна 600 мм. Лента движется со скоростью, позволяющей гранулам триоксида урана затвердевать до того, как они будут удалены с нее: затвердение происходит в течение 5 мин.Лента закрыта кожухом для предотвращения пылеуноса и для поддержания равномерной температуры при сушке.

Затвердевшие гранулы просеиваются на вибрационном грохоте. Крупные и мелкие частицы, размеры которых не отвечают заданным (8-10 % всего количества), идут в отходы. Полученные гранулы триоксида урана обладают большой механической прочностью.

Восстановление приготовленного таким образом триоксида урана водородом осуществляется в шахтной печи диаметром 200 мм и высотой 4,6 м.Гранулированный триоксид урана загружается сверху. Разгрузка восстановленного продукта происходит непрерывно через дно из нижней части печи.

Верхняя часть печи используется для обезвоживания гранул триоксида урана. Их обезвоживание начинается при 110 °С, для полного удаления воды требуется температура 550 °С. Гидратирование триоксида урана, дегидратация и восстановление до диоксида идет по следующим реакциям:

UO3 + 1,5H2O → UO3·1,5H2O + Q1, Q1=67,5 кДж/моль (1.3.10)

UO3·1,5H2O → UO3 + 1,5H2O – Q2, Q2=130,3 кДж/моль (1.3.11)

UO3 + H2 → UO2 + H2Oпар + Q3, Q3=100,1 кДж/моль (1.3.12)

После полного обезвоживания начинается частичное разложение триоксида урана до закиси-окиси, в результате чего отходящие газы часто содержат до 10 % кислорода, а потребление водорода в течение длительного промежутка времени бывает меньше того количества, которое требуется для восстановления триоксида до диоксида урана.

Восстановление триоксида происходит ниже зоны обезвоживания, где температура достигает 550 °С. При этой температуре продукт восстанавливается в течение 2 ч,после чего содержит 99 % диоксида урана. Восстановление сопровождается уменьшением объема гранул на 35 %.

Гранулы диоксида урана менее прочны, чем гранулы гидратированного триоксида и могут окисляться на воздухе при температуре, несколько превышающей комнатную. Они собираются в специальные барабаны, откуда непрерывно загружаются в реактор для гидрофторирования, имеющий высоту 7,3 м. Получаемый тетрафторид урана непрерывно выгружается из нижней части реактора. Газообразный фтороводород, предварительно нагретый до 500 °С, непрерывно подается навстречу загружаемому продукту.

| Концентрация HF, % мас. |

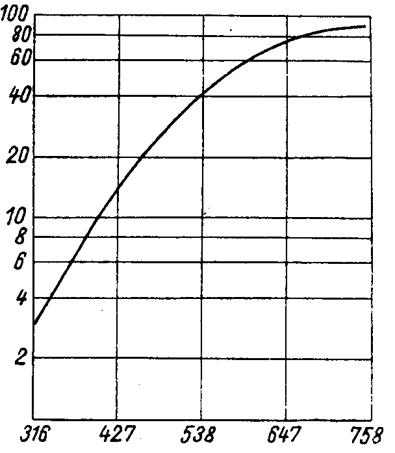

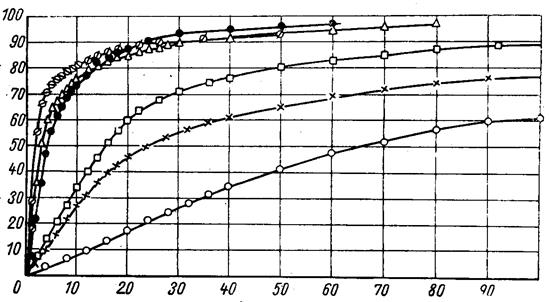

Температура в реакторе для гидрофторирования поддерживается с таким расчетом, чтобы по мере продвижения фторируемого продукта сверху вниз она возрастала с 200 до 650 °С. Было установлено, что проведение процесса гидрофторирования при постепенно повышающейся температуре обеспечивает медленное, но более полное превращение диоксида урана в тетрафторид. Время нахождения фторируемого продукта в реакторе достигает 12 ч.Степень превращения диоксида урана в тетрафторид составляет 98 %. Процесс гидрофторирования гранулированного диоксида урана особенно чувствителен к изменениям температуры и концентрации фтороводорода, что подтверждает кривая равновесия, представленная на рис. 1.3.14 и изотермические кривые, приведенные на рис. 1.3.15. В процессе гидрофторирования гранул диоксида урана происходит увеличение их объема на 27 %. Избыток фтороводорода не превышает 10-15 %, а метод противотока способствует протеканию реакции гидрофторирования диоксида урана при рабочих температурах (200-650 °С).

Рис. 1.3.14 Зависимость равновесной концентрации фтороводрода от температуры при гидрофторировании диоксида урана (UO2 + 4HF(газ) = UF4 + 2H2O(пар); давление 1 атм)

Рис. 1.3.14 Зависимость равновесной концентрации фтороводрода от температуры при гидрофторировании диоксида урана (UO2 + 4HF(газ) = UF4 + 2H2O(пар); давление 1 атм)

|

| Температура, оС |

Рис. 1.3.15 Степень гидрофторирования диоксида урана в зависимости

от концентрации фтороводорода, длительности и температуры процесса

Рис. 1.3.15 Степень гидрофторирования диоксида урана в зависимости

от концентрации фтороводорода, длительности и температуры процесса

|

| Температура, оС |

| Степень превращения в UF4, % мол. |

Результаты восстановления триоксида урана и гидрофторирования диоксида урана представлены ниже.

| В о с с т а н о в л е н и е | Г и д р о ф т о р и р о в а н и е | ||

| Влажность гранул UO3, % | Производительность, кг/ч | ||

| Производительность, кг/ч | Расход фтороводорода, | ||

| Температура, °С: | % (к теоретически необходимому) | ||

| обезвоживания | Качество UF4, % | 1,1 UO2; | |

| отвода газов | 0,9 UO2F2 | ||

| разложения | |||

| восстановления | |||

| Состав диоксида | UO2,01 | ||

| Расход водорода, | |||

| % (к теоретически необходимому для восстановления UO3 до UO2) |

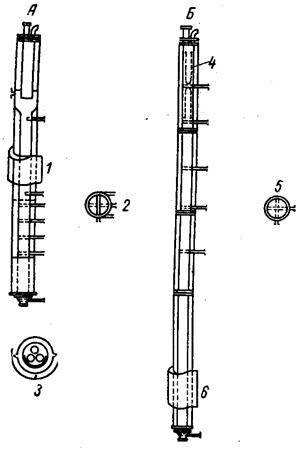

Реакторы для восстановления и гидрофторирования, схемы которых приведены на рис. 1.3.16, имеют одинаковую конструкцию. Оба они изготовлены из инконелевых труб диаметром 200 мм и снабжены нагревательными рубашками, разделенными на четыре зоны.

А. Реактор для восстановления: 1 – типичное соединение рубашек и изоляции; 2 – расположение сопел; 3 – схематическое поперечное сечение (распределительная плита закреплена между двумя фланцами на днище).

Б. Реактор для фторирования: 4 – охлаждающий змеевик (показано два из шести, установленных в реакторе); 5 – расположение сопел; 6 – типичное соединение рубашек и изоляции

Рис. 1.3.16 Степень гидрофторирования диоксида урана в зависимости

от концентрации фтороводорода, длительности и температуры процесса

А. Реактор для восстановления: 1 – типичное соединение рубашек и изоляции; 2 – расположение сопел; 3 – схематическое поперечное сечение (распределительная плита закреплена между двумя фланцами на днище).

Б. Реактор для фторирования: 4 – охлаждающий змеевик (показано два из шести, установленных в реакторе); 5 – расположение сопел; 6 – типичное соединение рубашек и изоляции

Рис. 1.3.16 Степень гидрофторирования диоксида урана в зависимости

от концентрации фтороводорода, длительности и температуры процесса

|

Каждая зона нагревается газообразными продуктами горения, выделяющимися из горелки, в которую подается пропан под давлением 0,22 aтм. Продукты горения смешиваются в горелке с вторичным воздухом, и горячий газ (760 °С) поступает по трубе в рубашки реактора, где его поток регулируется клапанами из нержавеющей стали. В рубашки же подается воздух, необходимый для получения требуемой температуры. Снаружи реакторы покрыты слоем асбестовой изоляции.

Так как реакции восстановления триоксида урана водородом и гидрофторирования диоксида урана идут с выделением тепла, то количество его, подводимое в реакторы, незначительно. Регулирование температуры внутри реакторов проводится путем подачи холодного азота в слой продукта через специальные патрубки и распределительные трубы. Измеряют температуру хромель-алюмелевыми термопарами, защищенными инконелевыми чехлами. Загрузку реакторов проводят из периодически заполняемых герметичных бункеров, расположенных в верхней части, и из барабанов. С целью предотвращения утечки газа во время заполнения бункеров, они снабжены кранами, через которые продувается азот.

Из бункеров исходные продукты поступают в реакторы по трубам, снабженным смотровыми окнами из люцита для наблюдения за движением твердого материала. Сушка гранул триоксида урана в верхней части реактора для восстановления осуществляется перегретым паром, подаваемым сверху и движущимся в одном направлении с твердым продуктом.

Охлаждение реактора для гидрофторирования осуществляется змеевиками, в которые подается пар низкого давления; змеевики непосредственно соприкасаются с фторируемым продуктом. В змеевиках пар перегревается и может быть использован для сушки гранул триоксида урана.

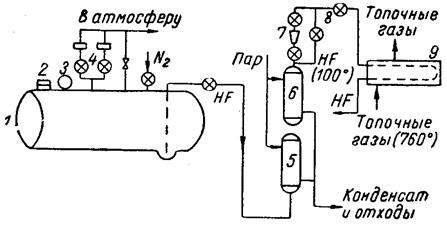

Схема подачи фтороводорода приведена на рис. 1.3.17. Жидкий безводный фтороводород из цистерны подается под давлением 2,2 атм в трубчатый испаритель, изготовленный из монель-металла. Газообразный фтороводород пропускают через ротаметр и направляют в перегреватель, обогреваемый топочными газами. Отходящие из реактора газы для восстановления пропускаются через скруббер, орошаемый водой, с целью охлаждения и очистки от пыли. Газы из реактора для гидрофторирования освобождаются от пыли в сухом циклоне и окончательно очищаются в скруббере растворами гидроксида калия или натрия.

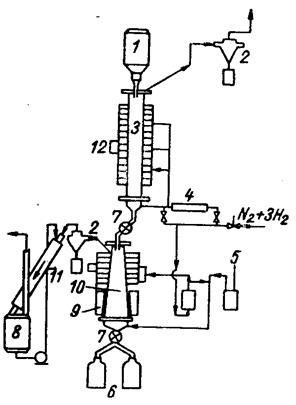

В США для дегидратации и восстановления гранулированного триоксида урана был испытан реактор высотой 4,5 м, диаметром 250 мм. Этот реактор, так же как и вышеописанный, был изготовлен из нержавеющей стали. У реактора для гидрофторирования была форма усеченного конуса, верхняя часть которого имела диаметр 250 мм, а нижняя – 450 мм. Высота реакционной зоны реактора достигала 3,25 м. Он был изготовлен из листов монель-металла, имеющих толщину 10 мм. Обааппарата расположены каскадно, что способствует движению гранулированного диоксида урана из реактора для восстановления в реактор для гидрофторирования под действием силы тяжести. Схема установки показана на рис. 1.3.18.

Диоксид урана непрерывно подают в первый (верхний) реактор с псевдоожиженным слоем; подача его производится в месте, расположенном несколько ниже уровня перетекания порошка фторируемого продукта в промежуточный бункер, из которого он поступает во второй (нижний) реактор. Из второго реактора готовый продукт попадает в бункер, откуда шнеком подается в пневмоподъемник. Из пневмоподъемника, в котором происходит отгонка сорбированного фтороводорода азотом, продукт поступает в бункер для взвешивания.

1 – цистерна для хранения жидкого фтороводорода; 2 – измеритель уровня; 3 – манометр; 4 – предохранительные клапаны; 5 – трубчатый испаритель для фтороводорода; 6 – трубчатый перегреватель для газообразного фтороводорода; 7 – ротаметр; 8 – клапаны; 9 – конечный нагреватель газообразного фтороводорода

Рис. 1.3.17 Система подачи жидкого и газообразного фтороводорода

1 – цистерна для хранения жидкого фтороводорода; 2 – измеритель уровня; 3 – манометр; 4 – предохранительные клапаны; 5 – трубчатый испаритель для фтороводорода; 6 – трубчатый перегреватель для газообразного фтороводорода; 7 – ротаметр; 8 – клапаны; 9 – конечный нагреватель газообразного фтороводорода

Рис. 1.3.17 Система подачи жидкого и газообразного фтороводорода

|

1 – цистерна для хранения жидкого фтороводорода; 2 – измеритель уровня; 3 – манометр; 4 – предохранительные клапаны; 5 – трубчатый испаритель для фтороводорода; 6 – трубчатый перегреватель для газообразного фтороводорода; 7 – ротаметр; 8 – клапаны; 9 – конечный нагреватель газообразного фтороводорода

Рис. 1.3.17 Система подачи жидкого и газообразного фтороводорода

1 – цистерна для хранения жидкого фтороводорода; 2 – измеритель уровня; 3 – манометр; 4 – предохранительные клапаны; 5 – трубчатый испаритель для фтороводорода; 6 – трубчатый перегреватель для газообразного фтороводорода; 7 – ротаметр; 8 – клапаны; 9 – конечный нагреватель газообразного фтороводорода

Рис. 1.3.17 Система подачи жидкого и газообразного фтороводорода

|

Перед пуском реакторов необходимо их частично заполнить сухими продуктами: реактор для восстановления заполняется гранулированным диоксидом урана, а реактор для гидрофторирования – ранее полученным, т. е. гранулированным, тетрафторидом урана. С целью проверки оборудования вся система продувается горячим и сухим инертным газом. В процессе гидрофторирования необходимо следить за температурой отходящих газов, которая должна быть выше температуры кипения азеотропной смеси (65 % Н2О и 35 % HF), равной 120 °С. Если внутренние стенки верхней части реактора почему-либо окажутся холодными, то в результате конденсации на них паров воды и фтороводорода может произойти спекание гранул твердого продукта и закупорка реактора.

С целью равномерного продвижения твердого продукта внутри реакторов, на них устанавливаются пневматические вибраторы.

Максимальная температура гидрофторирования гранулированного диоксида урана должна устанавливаться, исходя из наличия в продукте примесей, образующих сравнительно легкоплавкие эвтектики, количества подводимого и отводимого тепла, степени гидрофторирования и концентрации фтороводорода в газовой фазе. При слишком высоких температурах гидрофторирования полнота реакции недостаточна. Это объясняется начинающимся спеканием гранулированного продукта, что приводит к уменьшению его пористости. Наличие в обрабатываемом продукте незначительных количеств фторидов натрия или калия приводит к его спеканию, так как температура плавления образующихся эвтектических смесей значительно ниже температуры плавления тетрафторида урана (температура плавления эвтектики NaF – UF4 равна 618 °С).

1 – загрузочный бункер для диоксида урана; 2 – циклоны; 3 – реактор для восстановления гранулированного триоксида урана; 4 – подогреватель для газа; 5 – подача безводного фтороводорода; 6 – приемники для тетрафторида урана; 7 – звездчатые питатели; 8 – емкость со щелочным раствором; 9 – печь для обогрева реактора; 10 – реактор для фторирования гранулированного диоксида урана газообразным фтороводородом; 11 – скруббер-конденсатор; 12 – распределение газа

Рис. 1.3.18 Схема установки для производства тетрафторида урана из гранулированного продукта

1 – загрузочный бункер для диоксида урана; 2 – циклоны; 3 – реактор для восстановления гранулированного триоксида урана; 4 – подогреватель для газа; 5 – подача безводного фтороводорода; 6 – приемники для тетрафторида урана; 7 – звездчатые питатели; 8 – емкость со щелочным раствором; 9 – печь для обогрева реактора; 10 – реактор для фторирования гранулированного диоксида урана газообразным фтороводородом; 11 – скруббер-конденсатор; 12 – распределение газа

Рис. 1.3.18 Схема установки для производства тетрафторида урана из гранулированного продукта

|

Строгое соблюдение температурного режима процесса предотвращает конденсацию паров воды и фтороводорода на выходе газов из реактора, а также спекание твердого продукта и дает возможность получать тетра-фторид урана с максимальной степенью гидрофторирования при незначительном избытке фтороводорода.

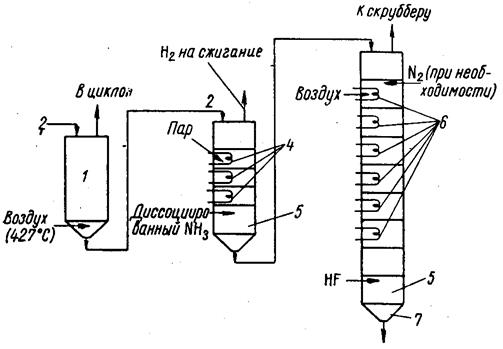

В настоящее время в США спроектирована установка для производства тетрафторида урана из триокиси путем последовательного проведения операций гранулирования, восстановления и гидрофторирования. Схема этой установки приведена на рис. 1.3.19.

1 – реактор для дегидратации; 2 – подача гидратированных таблеток; 3 – реактор для восстановления; 4 – три зоны с трубами; 5 – зона охлаждения; 6 – шесть зон с трубчатыми холодильниками; 7 – в реактор для фторирования газообразным фтороводородом

Рис. 1.3.19 Схема установки производительностью 5000 т/годтетрафторида урана

1 – реактор для дегидратации; 2 – подача гидратированных таблеток; 3 – реактор для восстановления; 4 – три зоны с трубами; 5 – зона охлаждения; 6 – шесть зон с трубчатыми холодильниками; 7 – в реактор для фторирования газообразным фтороводородом

Рис. 1.3.19 Схема установки производительностью 5000 т/годтетрафторида урана

|

3.1.2.5 Коррозионноустойчивые материалы для аппаратуры,

применяемой в процессе гидрофторирования

Основным недостатком безводных методов получения тетрафторида урана являются трудности, возникающие при выборе материалов аппаратуры, которые должны быть коррозионностойкими к действию смеси фторирующих реагентов с продуктами реакции. Аппаратура, применяемая в процессах получения тетрафторида урана, не должна подвергаться значительной коррозии при сравнительно высоких температурах в атмосфере фтороводорода и в смеси газов: HF, NH3, NH4F, Н2O, СO2, СО, N2, H2 и др.

К действию паров плавиковой кислоты при повышенных температурах хорошей стойкостью обладает магний. Чистый металл может быть использован в качестве облицовочного материала. Если тетрафторид урана, получаемый в этом случае, будет в дальнейшем подвергаться магниетермическому восстановлению, то загрязнение его магнием не представляет опасности. В настоящее время налажено промышленное изготовление вращающихся трубчатых печей для фторирования диоксида урана газообразным фтороводородом. Реакционная труба в этих печах и подогреватель фтороводорода облицованы металлическим магнием.

Магний может быть использован в качестве конструкционного материала для аппаратуры, детали которой соприкасаются с водяными парами, содержащими следы фторо- и хлороводорода; в этом случае в продукт вносится меньше загрязнений, чем при использовании аппаратов из никеля или инконеля. Стойкость магния к действию плавиковой кислоты и фтороводорода обусловлена образованием на поверхности металла защитной пленки фторда магния. Примерно такой же стойкостью обладают сплавы магния с алюминием типа “электрон”. При конструировании аппаратуры с применением магния и сплавов на его основе необходимо учитывать, что вследствие низкого электродного потенциала контакт магния с другими металлами вызывает ускорение коррозии. Наиболее опасны в этом отношении контакты магния с медью, никелем, нержавеющими сталями и железом. Крупным недостатком магния является относительно низкая его рабочая температура.

Медь обладает низкой стойкостью при 400 °C и выше в атмосфере, содержащей воздух или кислород, так как с течением времени поверхность ее покрывается окалиной, отслаивающейся при остывании. Особенно сильную газовую коррозию меди вызывает водород при температуре выше 400 °C, поскольку все технические сорта меди содержат в небольших количествах восстанавливаемую закись меди. Образующиеся пары воды нарушают связь между кристаллами меди; вследствие этого образуются трещины, медь становится хрупкой и теряет способность сопротивляться динамическим нагрузкам. Это явление называется водородной болезнью или водородной хрупкостью. В среде фтороводорода медь покрывается слоем монофторида (CuF), играющим в некоторой степени защитную роль. Однако он сильно разрушается в местах сварки и в значительной степени загрязняет получаемый тетрафторид урана.

В газообразном фторводороде устойчив чистый алюминий, если температура процесса не превышает 500 °C; он устойчив также в газообразном аммиаке. Однако в водных растворах аммиака и фтороводорода алюминий быстро разрушается. Нержавеющая сталь в средах, содержащих фтороводород, пары воды, аммиак и другие газы, довольно быстро корродирует и не может быть использована в качестве конструкционного материала.

В растворах плавиковой кислоты устойчивы следующие сплавы на основе никеля:

| Хастеллой A | Ni + 20 % Mo + 20 % Fe |

| Хастеллой В | Ni + 30 % Mo + 6 % Fe |

| Хастеллой С | Ni + 17 % Mo + 15 % Cr + 6 % Fe + 5 % W |

| Хастеллой D | Ni + 10 % Si + 3 % Cu |

| Иллиум R | Ni +21 % Cr + 8 % Fe + 5 % Mo + 3 % С |

В газообразном фтороводороде, особенно при высоких температурах, также более всего устойчивы никель и сплавы на его основе:

| Монель-металл | Ni + 30 % Сu |

| Инконель | Ni + 15 % Cr + 7 % Fe + 2,5 % Ti + 1 % Nb + 0,7 % Al + 0,7 % Mn + 0,4 % Si и менее 0,0 5% С |

Сплав иллиум R устойчив в газообразном фторводороде до 800 °C. В этих же условиях достаточно стоек хастеллой N (Ni + 15-18 % Mo + 6-8 % Сг + 0,04-0,08 % С и до 5 % Fe); он предназначен в основном для изготовления аппаратуры, подвергающейся воздействию расплава фторидных солей, в том числе и смесей тетрафторида урана с фторидами щелочных металлов при 540-870 °С.

Коррозия меди, никеля и монель-металла при 500 °С в среде фтороводорода, содержащей 0,5 % влаги, характеризуется следующими данными (в г/м2·ч):

| Медь . . . . . . . . . . . | 0,005 |

| Никель . . . . . . . . . . | 0,002 |

| Монель-металл . . . | 0,006 |

В табл. 1.3.4 приведены данные по коррозии металлов и сплавов, наиболее часто используемых для изготовления аппаратуры, применяемой в процессах гидрофторирования.

Наиболее стойкими в химическом отношении материалами являются графит, уголь и керамические изделия из фторида кальция. Однако механическая прочность этих материалов невелика. Графит, по-видимому, целесообразно использовать при получении тетрафторида урана, применяемого в дальнейшем для производства гексафторида, так как загрязнение тетрафторида углеродом, возможное вследствие недостаточной механической прочности графита, не будет иметь существенного значения.

При фторировании соединений урана фторидом или гидрофторидом аммония образующаяся газовая фаза может состоять из HF, NH4F,. NH3, H2O, N2, Н2 и др. Устойчивым материалом, который вполне может быть использован при фторировании соединений урана фторидом или гидрофторидом аммония, является инконель. Однако он, так же как магний и нержавеющая сталь, не может быть использован для изготовления испарителя вследствие быстрой коррозии. Наиболее пригодным материалом для испарителя оказался чугун. Испаритель, изготовленный из чугуна, работает достаточно долго, и замена его не вызывает больших расходов, поскольку стоимость материала незначительна.

Таким образом, реактор для проведения процесса гидрофторирования целесообразнее всего изготавливать из монель-металла, никеля и инконеля; можно использовать также графит и керамические изделия из фторида кальция.

Таблица 1.3.4

Дата добавления: 2019-05-21; просмотров: 1282;

20

20