Отпуск проводится с целью уменьшения закалочных напряжений, снижения твердости, повышения пластичности и вязкости, получения более устойчивых структур.

Рис.32. Температурный интервал закалки сталей

Основным превращением при отпуске является распад мартенсита – выделение пересыщающего углерода в виде мелких кристалликов карбида железа. Частичный распад мартенсита происходит в закаленной стали даже в процессе вылеживания при комнатной температуре, однако с повышением температуры процесс ускоряется и достигает более полного развития. Мартенсит, обедненный углеродом в процессе отпуска, называется отпущенным.

Распад мартенсита при постоянном нагреве завершается при температурах около 400 °С, образовавшуюся феррито-цементитную высоко дисперсную смесь называют трооститом отпуска. Более высокие температуры нагрева вызывают процесс коагуляции карбида железа. В результате снижается дисперсность феррито-цементитной смеси, а структура приближается к равновесной. Сорбитом отпуска называют структуру углеродистой стали, полученную после отпуска при 500 – 650 °С. Более высокие температуры нагрева вызывают образование зернистого перлита.

В зависимости от температуры нагрева различают три вида отпуска: низкий, средний, высокий.

· Низким отпуском называют нагрев закаленной стали до температур 150 – 200 °С с последующим охлаждением на воздухе. Образующаяся структура - отпущенный мартенсит. Снижения твердости такой отпуск практически не вызывает. Этот вид отпуска рекомендуется при термической обработке инструментальных сталей и цементованных деталей.

· Средним отпуском называют нагрев закаленной стали до температур 350 – 450°С с последующим охлаждением на воздухе. Такой отпуск вызывает некоторое снижение твердости. Образующаяся структура – троостит отпуска. Этот вид отпуска рекомендуется для термической обработки рессор, пружин и штампов.

· Высоким отпуском называют нагрев закаленной стали до температур 500 – 650 °С с последующим охлаждением на воздухе. Такой отпуск вызывает значительное снижение твердости закаленной стали, образующаяся структура – сорбит отпуска. Эта структура обеспечивает хорошее сочетание свойств - достаточной прочности, вязкости и пластичности.

Закалка стали с последующим высоким отпуском на сорбит носит название термического улучшения. Улучшение рекомендуется для среднеуглеродистых конструкционных сталей.

Цементация стали

Процесс цементации заключается в насыщении углеродом поверхностного слоя изделия. Физическая сущность цементации основана на диффузии атомарного углерода в твердое тело детали при высоких температурах. Различают два вида цементации: твердым карбюризатором и в газовой среде.

Основная цель цементации является получение деталей машин с твердой износостойкой поверхностью при сохранении вязкой хорошо выдерживающей динамические нагрузки сердцевиной.

Цементация производится при нагреве изделий из низкоуглеродистых сталей в течение 8-10 часов без доступа воздуха до температур 930-9500 С, при которых растворимость углерода в ГЦК решетке железа (структура аустенит) на порядки выше.

Для цементации в твердом карбюризаторе детали помещают в металлический герметичный контейнер с углеродосодержащей средой – карбюризатором. В качестве твердого карбюризатора обычно используется древесный уголь, графит, кокс и другие материалы. При недостатке воздуха (кислорода) углерод сгорает с образованием окиси углерода СО, которая разлагается по реакции:

2СО ® СО2 + С (атомарный)

Атомарный углерод диффундирует в решетку гамма железа, образовавшийся газ СО2 соприкасаясь с распаленным углем карбюризатора вновь восстанавливается до СО.

Для ускорения процесса цементации в карбюризатор добавляют карбонатные соли, углекислый барий ВаСО3 и кальций СаСО3.

После цементации изделия подвергаются термической обработке, состоящей из закалки и отпуска.

В обобщенном виде процесс цементации состоит из 3-х стадий:

· диссоциации, когда в результате распада молекул окиси углерода образуется атомарный углерод;

· адсорбции, когда атомы углерода концентрируются на поверхности стальной детали, образуя химические связи с атомами металла;

· диффузии, когда атомы углерода диффузионным путем проникают в глубь металла.

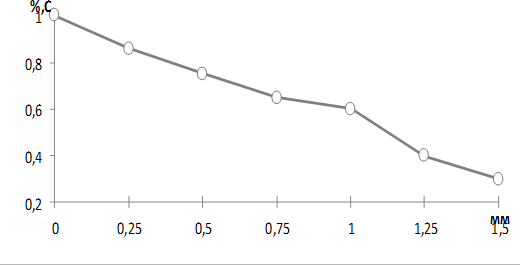

На графике рис. 34показана зависимость насыщения углеродом цементованного слоя. Видно, что цементованный слой имеет переменную концентрацию углерода по толщине, которая уменьшается от поверхности к сердцевине детали.

Рис.34. Изменение концентрации углерода в цементованном слое

В связи с этим после цементации в структуре цементованного слоя можно различить три характерные зоны: заэвтектоидную, состоящую из перлита и цементита вторичного; эвтектоидную, состоящую из перлита; доэвтектоидную, содержащую феррит и перлит.

За глубину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и половины доэвтектоидной зон. Обычно толщина цементованного слоя составляет 0,8…1,4мм.

Дата добавления: 2016-09-06; просмотров: 2195;