Характеристики перлитных структур

| Название микроструктуры | Межпластинчатое расстояние, мкм | Твердость по Бринеллю НВ, МПа |

| перлит | 0,6 – 1,0 | 1800 – 2500 |

| сорбит | 0,25 – 0,3 | 2500 – 3500 |

| троостит | 0,1 – 0,15 | 3500 – 4500 |

При значительных скоростях охлаждения аустенит переохлаждается до более низких температур, при которых происходит бездиффузионное превращение с образованием мартенситной структуры. Мартенсит представляет собой пересыщенный твердый раствор внедрения углерода в a-железе, он имеет тетрагональную кристаллическую решетку. Степень тетрагональности мартенсита (отношение периодов кристаллической решетки с/а) возрастает с увеличением содержания углерода в стали. Характерной особенностью мартенсита являются его высокая твердость и прочность, которые возрастают с увеличением содержания углерода в сталях. Так, твердость мартенсита стали с 0,6 – 0,7% С составляет 65 НRС, а прочность на разрыв 2600 – 2700 МПа.

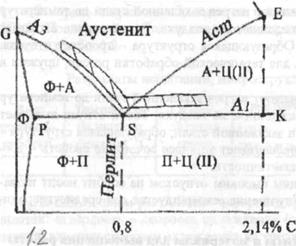

Превращение аустенита в мартенсит происходит в интервале температур. На рис.31 линии Мн и Мк показывают температуры начала и окончания мартенситного превращения. Минимальная скорость охлаждения, достаточная для превращения аустенита в мартенсит, называется критической скоростью охлаждения (Vкр).

Охлаждающие среды в значительной мере изменяют скорость охлаждения при закалке, следовательно, и структуру стали. Чаще всего для закалки используют кипящие жидкости – воду, водные растворы щелочей и солей (для закалки углеродистых и низколегированных сталей), масла (для закалки легированных сталей).

Структура доэвтектоидной стали, получаемая после правильной закалки, будет представлять собой мартенсит.

Инструментальные стали подвергаются только неполной закалке (Ас1< tнагр < Асm). Их структура после закалки состоит из мартенсита и цементита вторичного.

В закаленных сталях, имеющих точку Мк ниже 20 °С (стали, содержащие свыше 0,5% С) в структуре присутствует остаточный аустенит, количество которого увеличивается с увеличением содержания углерода в сталях. При большом количестве остаточного аустенита (более 30%) его можно наблюдать в виде светлых полей между иглами мартенсита.

При перегреве конструкционной стали значительно выше критической точки Ас3 (на 100 – 150 °С), происходит рост зерна аустенита. После закалки в воде получается структура крупноигольчатого мартенсита, который по механическим свойствам уступает мартенситу мелкоигольчатому. Оптимальные температуры нагрева сталей под закалку приведены на

рис.32.

Закалка стали сопровождается существенным увеличением объема (0,3 – 0,9 %), что в условиях высокой скорости и неодновременности превращения по объему закаливаемого изделия вызывает появление значительных внутренних напряжений, которые могут привести к короблению изделий и образованию трещин. Оставшиеся внутренние напряжения могут вызвать деформацию изделий с течением времени в условиях эксплуатации. Поэтому закаленные детали машин или инструмент всегда подвергают отпуску.

Отпуск – вид термической обработки закаленной стали, состоящий в нагреве ее до температур, меньших Ас1, выдержке при этой температуре и последующем охлаждении на воздухе.

Отпуск – вид термической обработки закаленной стали, состоящий в нагреве ее до температур, меньших Ас1, выдержке при этой температуре и последующем охлаждении на воздухе.

Дата добавления: 2016-09-06; просмотров: 2360;