Технология восстановления элементов ГМ

Требования: восстановить изначальную прочность, износостойкость, коррозионную стойкость, чистоту поверхности, отсутствие остаточных деформаций и значительные снижения усталостной прочности.

Существует два маршрута восстановления:

А) Обезличенное восстановление детали – когда восстанавливаемую деталь можно установить в любую аналогичную машину;

Б) Необезличенное восстановление детали – деталь восстанавливается только для данной машины.

При разработке технологии восстановления необходимо стремиться к групповой обработке детали, при котором по результатам дефектации детали разбивают на группы, т.е. для I группы устраняются наиболее массовые дефекты и т.д.

При ремонте и восстановлении ГМ применяются следующие технологические способы:

1) с преобладанием технической обработки:

• с заменой части деталей;

• способ дополнительных ремонтных размеров – когда конструктор вводит дополнительные съемные детали;

2) наращивание изношенной поверхности:

• ручная наплавка;

• механизированная наплавка;

• металлизация поверхности;

• электроискровая и ультразвуковая обработка детали;

• гальванопокрытие;

• восстановление детали при помощи пластмасс и клея;

3) с применением пластической деформации:

• осадка детали;

• раздача детали;

• обжатие детали;

• правка детали;

• накатка детали;

• способ технического упрочнения поверхности (наклеп).

Способ ремонтных размеров используется для восстановления цилиндровой поверхности

– диаметр нормальный детали:

– диаметр нормальный детали:

;

;

– первый ремонтный размер;

– первый ремонтный размер;

– максимальный износ детали

– максимальный износ детали

Z – припуск на техническую обработку.

Межремонтный интервал:

,

,

Второй ремонтный размер:

.

.

N-ный ремонтный размер:

.

.

Число ремонтных размеров:

,

,

,

,

тогда

Ремонтные размеры бывают стандартные и свободные. Для ГМ используются свободные.

Ремонт сваркой. Сварка применяется для восстановления изношенной поверхности и корпусных поломок элементов ГМ.

Различают сварку 2х деталей, заварку и наплавку.

Электродуговая сварка применяется для восстановления стальных, реже – чугунных деталей. Электродуговая сварка основана на методе Стоянова, при котором присадочный материал (электрод) нагревают и расплавляют под действием электрического тока. Сварка может происходить на постоянном и непостоянном токе.

Сварка на постоянном токе:

- с прямой полярностью («+» электрод, «–» деталь);

- с обратной полярностью.

На «+» выделяется на 20% тепла больше, чем на «–».

На выбор режима сварки влияют следующие факторы:

- свариваемость материала – способность материала при нагревании не давать трещин

хорошо свариваемые ХС;

хорошо свариваемые ХС;

условно свариваемые УС;

ограниченно свариваемые ОС;

плохо свариваемые ПС ( более 0,45% углерода).

Чем выше процент содержания углерода, тем ниже свариваемость.

Для получения хорошего шва плохо свариваемые материалы предварительно нагреваются до 250…400°С.

Производительность электродуговой сварки:

,

,  .

.

Типы электродов.

Типы электродов:

1) Меловые электроды: проволока типа СВ–0.8, толщина до 0.25мм; обмазка: мел + жидкое стекло. Применяются при сварке неответственных соединений из низкоуглеродистой стали и не обеспечивает высокого качества сварного шва. Э42 или Э42А.

2) Качественные электроды: обмазка толстая, ее масса – 35…40% от массы проволоки, проволока из легированных сталей. В состав обмазки входят: легирующие элементы (Fe–Cr, Fe–Ni, Fe–Ti) + газообразующие вещества (древесные опилки и х/б чес) + шлакообразующие вещества (мел, глина, марганцевая руда) + раскисляющие вещества (Si, Al, графит) + клеесвязывающие вещества (жидкое стекло).

При выборе типа электрода руководствуются:

1. Нормативами;

2. Составом свариваемого материала;

3. Временным сопротивлением шва (оно должно быть на 20% выше, чем временное сопротивление материала).

Обозначение качественных электродов: УОНИ–13/45–Э42А–5,0–Р

(марка – тип – диаметр – вид покрытия)

Виды покрытий:

Р - рудно-кислое покрытие;

Т - рутилоловое покрытие;

Ф - фтористо-кальциевоепокрытие;

О - органика в обмазке.

Диаметр проволоки выбирается по толщине свариваемого материала по таблице d от h:

| h | 0.5-1 | 1-2 | 2-5 | 6-10 | >10 |

| d | 1-1.5 | 1.5-2.5 | 2.5-4.5 | 4.5-6 |

Величина сварочного тока:

– в 1 слой,

– в 1 слой,

где α = 40..60 – коэффициент.

При наплавке свыше 5мм – 180..240А.

Перед сваркой детали обрабатывают соответствующим образом в зависимости от толщины свариваемого материала:

Перед сваркой детали обрабатывают соответствующим образом в зависимости от толщины свариваемого материала:

– без разделки

– без разделки

– без разделки

– без разделки

– с разделкой

– с разделкой

Для заварки трещин материал подлежит следующей обработке:

Правила сварки:

1. Короче дуга => выше качество шва.

2. При большой длине шва необходимо делать перерывы при сварке или варить в шахматном порядке.

3. Для получения высококачественного шва необходимо подогреть деталь до  .

.

Сварка чугунных деталей

Сложности:

1. Высокое содержание углерода в чугуне;

2. Высокая текучесть чугуна;

3. Сварочный швов имеет очень высокую твердость и не может быть механически обработан.

Применяют два метода сварки:

• холодная сварка (если не предусмотрена последующая обработка поверхности);

• горячая сварка (если предусмотрена последующая обработка поверхности).

При горячей сварке деталь заформовывают в песок и нагревают до температуры  . Проволока электрода – из серого чугуна. Обмазка – флюс: 50% буры, 47% двууглекислой соды и 3% Si. После сварки детали дают медленно остыть. Для высокого качества сварного соединения применяются скобы различной конфигурации:

. Проволока электрода – из серого чугуна. Обмазка – флюс: 50% буры, 47% двууглекислой соды и 3% Si. После сварки детали дают медленно остыть. Для высокого качества сварного соединения применяются скобы различной конфигурации:

Высококачественные электроды для сварки чугуна имеют трехслойное строение.

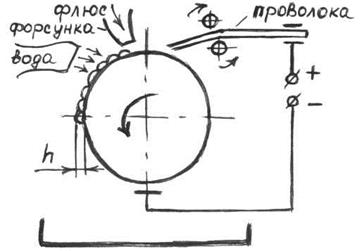

Автоматическая наплавка под слоем флюса

Возможность наплавки до 15мм.

Достоинства автоматической наплавки по сравнению с ручной:

- производительность выше в 5-10раз;

- более стабильный режим сварки;

- высокое качество сварного шва;

- низкая трудоемкость и стоимость ведения сварочных работ.

За базу таких станков в горной промышленности обычно берут старый токарный станок, на который устанавливается автоматически правильная головка.

Флюсы: керамические (легирующие) – для легированных сталей; плавленые (АН-10 и АН-20) для нелегированных швов, служат только для защиты дуги, по окончании сварки легко убираются.

Сварка может вестись на переменном и постоянном токах. Переменный ток используется для крупных деталей, когда требуется большой сварочный ток. Постоянный ток – для деталей, которые не допускают проводки.

Выбор режима наплавки зависит от размера детали, от ее конструкции, от необходимой толщины наплавляемого слоя, от диаметра электрода. Для снижения проводки используют многоходовую наплавку.

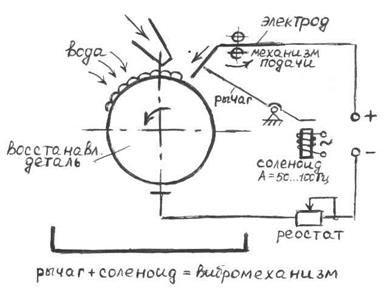

Вибродуговая наплавка

Основное оборудование: старый токарный станок, рабочая головка, источник питания – сварочные трансформаторы типа СТН-500 (переменный ток) либо системы Д-Г для сварки на постоянном токе.

Такая наплавка имеет три этапа:

1. Электрод опускают вниз – этап охлаждения детали.

2. Электрод касается детали – этап зажигания дуги (длительность – 20% от длительности сварки).

3. Электрод отходит вверх – горение дуги (длительность – 80%).

Достоинства:

- появляется возможность охлаждения детали, что исключает ее коробление;

- деталь нагревается на глубину до 2мм на t=40...60°;

- способствует хорошему наплавлению металла, что обусловлено инерционными силами, действующими при сварке => плотный наплавляющийся слой;

- за один проход можно получить слой до 3мм;

- можно получить сразу необходимую твердость поверхности детали, что достигается применением специальных легированных электродов.

Недостатки:

- интенсивное охлаждение наплавляемого слоя приводит к образованию в нем значительных растягивающих напряжений, что обуславливает снижение предела выносливости до 40%. Для устранения этого недостатка рекомендуется подвергать поверхность детали деформационному упрочнению.

Толщина наплавляемого слоя:

.

.

Охлаждающая жидкость – водные растворы, содержащие:

- 4..5% кальцинированной соды (СаСО3) и 1% минерального масла;

- 4..5% кальцинированной соды (СаСО3), 1% минерального масла и 0,5% глицерина;

- 3% кальцинированной соды (СаСО3) и 4..5% глицерина.

Перед наплавкой деталь очищают от грязи, жира и ржавчины; поверхности, не подлежащие наплавке, защищают от брызг специальным покрытием либо меловым раствором, содержащим 67% мела и 33% жидкого стекла. Шпоночные пазы защищают специальными чугунными вставками. Так восстанавливают цилиндрические детали диаметром 20..200мм.

Наплавка в среде инертных газов

Применяется для восстановления деталей из цветных металлов, плоских поверхностей и шлицевых соединений. При этом качество свариваемого шва очень высокое. Сварка ведется на постоянном токе (12..30В). Недостаток – высокая дороговизна.

Восстановление поверхностей деталей наплавкой твердыми сплавами

Такая наплавка обеспечивает повышение прочности и износостойкости деталей в 5..8 раз. Применяется для восстановления исполнительных органов (лопасти, кулаки), погрузочных устройств, звездочек, башмаков, утюгов и др.

Процесс восстановления осуществляется при помощи газоплазменной, электродуговой сварки и с использованием ТВЧ.

Различают следующие виды твердых сплавов:

- порошковые (вокар и сталинит): Fe, Si, C, Mn, Cr, W. Это черные или серые сыпучие сплавы, состоящие из зерен диаметром 0,5..2,5мм. В процессе наплавки при контакте с деталью образуется сплав, представляющий собой карбиды этих металлов. На наплавленном слое видны небольшие трещины; полученные поверхности не подлежат дальнейшей механической обработке; слой хрупкий и твердый. Толщина слоя до 2,5мм – для статической нагрузки, 3..4мм – для динамической нагрузки;

- литые: многокомпонентные проволока или трубка диаметром 6..8мм или ленты (Сармаит-1, Сармаит-2). После наплавки: твердость 45 HRC, толщина слоя 2..4мм. Электроды изготавливают путем плавления в тигельных печах следующих компонентов: Mn, Cr, Ni, Co, Si, C, Fe. Получается поверхностный слой, работающий при t=500°С;

- зерновые (релит) – это измельченные или литые карбиды вольфрама, которые используются либо в виде зерен, либо в виде трубчатых электродов. Электроды имеют специальную обмазку, в которую может входить сталинит, FeCr или FeMn. Зерна 90..92 HRC. Электрод: Т590 - 37..52 HRC, Т620 – 55..65 HRC. Температура окисления до 900°С.

Восстановление металлизацией (напылением)

Порядок подготовки детали: очистка, обработка для принятия соответствующей формы, на поверхности делают диски в виде рваной резьбы.

Электрод – мягкая проволока. Поверхности, которые не должны быть восстановлены, закрывают кожухами. После завершения металлизации деталь выдерживают в минеральном масле (t=150°С) в течение получаса.

Достоинства:

- возможность наплавления твердого слоя до 10мм;

- отсутствие нагрева детали, следовательно – нет коробления;

- возможность и на металлические, и на неметаллические детали.

Этот способ применяется для устранения:

- литейных пороков;

- при балансировке детали;

- при антикоррозийном покрытии;

- для увеличения жаростойкости детали;

- для увеличения тепло- и электропроводности детали;

- в декоративных целях.

Свойства покрытия:

- высокая пористость (30..40%);

- пониженная прочность, особенно на растяжение;

- большое количество окислов в поверхностном слое => твердость покрытия выше твердости электрода => повышение износостойкости в 2..3 раза;

- покрытие может впитывать в себя до 9% масла от объема напыления (низкое трение);

- хорошая обрабатываемость.

Ультразвуковая обработка

Применяется для образования глухих и сквозных отверстий любого сечения при обработке непроводящих ток твердых материалов (алмаз, кремневые выпрямители, ферриты и т.д.).

При этом деталь и инструмент изнашивается. Для повышения срока службы инструмента его изготавливают из износостойкого материала.

Параметры разрушения детали:

- частота колебаний – 18-25 кГц;

- амплитуда колебаний – 20..60 мкм;

- давление на рабочий инструмент – 0,2..0,5 МПа;

- точность обработки – 0,01..0,02 мкм.

Электроискровая обработка

Используется для обработки отверстий любой формы, для наращивания детали, для извлечения поломанного крепежа. Так могут обрабатываться материалы любой твердости. Этот вид обработки можно использовать для заточки рабочего инструмента.

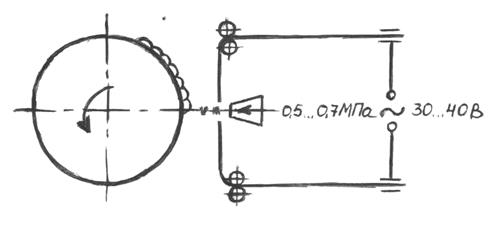

Под действием переменного электромагнитного поля, создаваемого катушкой 2, рабочий инструмент совершает возвратно-поступательное движение. При вибрации рабочий инструмент поочередно контактирует с деталью, при замыкании происходит перенос частиц металла. В зависимости от емкости конденсатора получаются различные режимы работы (чем выше емкость, тем выше время разрядки). Для улучшения съема металла деталь погружают в жидкость. Для съема на деталь подают «+», не электрод «-». При наращивании ванна не нужна. Суть метода – электрокоррозионный износ.

Существует четыре режима:

1) Жесткий (I>50А);

2) Средний (I=15..50А);

3) Мягкий (I=1..15А);

4) Особо мягкий (I до 1А).

Дата добавления: 2020-12-11; просмотров: 580;