Восстановление деталей электролитическим покрытием металлом

Общие сведения об электролизе

Этот способ восстановления основан на электролизе металла.

Законы:

1. Количество осаждаемого на катоде металла прямо пропорционально количеству электричества, протекающему через электролит.

2. Масса осаждаемого на катоде металла прямо пропорциональна электрохимическому эквиваленту (масса одного грамма осаждаемого на катоде металла за один час при проходе тока 1А):

, г.

, г.

КПД ванны:

.

.

Толщина покрытия:

.

.

Качество покрытия определяется факторами:

1) состав электролита;

2) температура электролита;

3) катодной плотностью;

4) конструкцией ванны (она характеризуется рассеивающей и покрывающей способностью).

Рассеивание – свойство равномерно осаждать металл.

Покрывающая способность – свойство ванны покрывать углубления в металле.

Способы электролитического восстановления детали:

1. Хромирование;

2. Железнение (осталивание);

3. Омеднение;

4. Никелирование;

5. Кадмирование;

6. Оцинковывание;

7. Лужение;

8. Освинцовывание.

Способы 1 и 2 используются для ремонта, остальные – как коррозионная защита, декоративные покрытия, как подслой для нанесения лака.

Хромирование придает поверхности положительные свойства:

а) износостойкость к механическому изнашиванию;

б) повышенная химическая стойкость;

в) антикоррозия;

г) нечувствительность к нагреву до 400°С;

д) возрастает срок службы детали (в 5 раз);

е) возможно наращение слоя хрома до 0,5 мм.

и отрицательные свойства:

а) дороговизна;

б) длительность процесса;

в) сложность подготовки поверхности;

г) низкий КПД (12…18 %);

д) снижение усталостной прочности детали (микротрещины на поверхности хромирования обусловлены наличием на ней водорода и остаточных растягивающих напряжений).

|

|

Катод

|

CrO3 +H2SO4+H2O

Анод

При электролизе возникает ионная связь между поверхностью и покрытием, поэтому поверхность детали должна быть тщательно подготовленной.

Этапы подготовки:

- полирование;

- обезжиривание;

- декопирование (снятие оксидной пленки);

- защита либо лаком, либо свинцовыми трубками, либо изолирующим целлулоидом поверхностей, которые не должны хромироваться.

Обезжиривание:

а) химическое – деталь покрывается венской известью, а затем тщательно промывается в горячей воде;

б) электрохимическое – деталь погружается в ванну с тем же электролитом + на 1л электролита: 100г NaOH и 2…3г Na2SO3. При этом в качестве анода используем железную пластину. Процесс длится 5…10мин., затем деталь тщательно промывается горячей водой.

Декопирование :

а) химическое – деталь погружается в 2%-ный раствор H2SO4 на 3-5мин.;

б) электрохимическое – деталь помещают в гальваническую ванную с обычным электролитом; анод – деталь, катод – свинцовая пластина. Катодная плотность 20…25А/см2, длительность процесса до 3мин. После этого деталь промывается горячей водой.

Конструкция ванны.

Ванну изготавливают из листового железа толщиной 4…5мм., она выполняется с двойными стенками. Между стенками пропускается горячая вода для подогрева. Поверхность ванны выкладывается либо пластинами из свинца, либо керамической плиткой, либо полихлорвиниловым лаком. Емкость ванны определяется исходя из размеров детали так, чтобы деталь находилась на высоте до 100мм от дна ванны и на 40..50мм ниже поверхности электролита. Расстояние между электродами 100..500мм. При этом площадь анода должна быть больше площади катода в 2-2,5 раза.

При хромировании на аноде выделяется большое количество водорода, а на катоде – кислорода. Они уносят с собой электролит в виде газового облака (вредно для здоровья). Поэтому ванны должны оснащаться боковым отсосом, а мастерские хорошо проветриваться.

Ванны бывают стационарные и переносные; для деталей очень больших размеров используется встроенные ванны и безванновое (струйное) хромирование.

А

А

| |||

| |||

К K К

К K К

К

К

|

В качестве источника тока применяют специальные низковольтные двухполюсные генераторы постоянного тока, вырабатывающие ток от 500 до 5000А с напряжением 6…12В либо специальные трансформаторы и выпрямители тока.

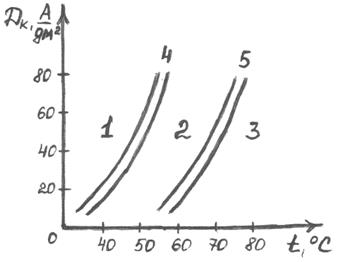

В зависимости от режима хромирования различают 3 вида осадки :

1)серая осадка (зона 1);

2)блестящая осадка (зона 2);

3)молочная осадка (зона 3);

Серая осадка: высокая хрупкость; плохая сцепляемость с металлом детали; низкое качество покрытия (часто – брак).

Блестящая осадка: высокая твердость и износостойкость, но много микротрещин (низкая усталостная прочность).

Молочная осадка: низкая твердость поверхности; высокая пластичность; низкая пористость; хорошая кроющая способность.

4 и 5 – переходные зоны.

Для получения качественного покрытия используется комбинированное покрытие, которое обладает всеми достоинствами зоны 2 и зоны 3. Для получения такого покрытия деталь покрывают сначала молочной осадкой толщиной 20мкм, а затем – блестящей осадкой толщиной 30мкм. Такое покрытие называется гладким покрытием и имеет следующие недостатки:

- плохая смачиваемость маслом;

- высокий коэффициент сухого трения (0,15-0,17);

- при сопряжении детали с таким покрытием имеется опасность возникновения сухого или полусухого трения.

Поэтому в основном применяется пористое хромирование (отличается от гладкого тем, что на поверхности имеются поры либо канавки). Это получается за счет анодного травления молочных либо молочно-блестящих осадок при t=50…60°С с катодной плотностью 35А/дм2. Время определяется экспериментальным путем.

Железнение (осталивание). Впервые разработано в 1866г.

Железнение – электролитическое осаждение металла.

Покрытие по своим свойствам получается близким к углеродной стали, а по – составу к чистому железу.

Достоинства перед хромированием:

- высокий КПД ванны (85…92%);

- толщина покрытия до 3мм;

- высокая скорость (0,4-0,5 мм/ч);

- низкая стоимость;

- высокая твердость.

Недостатки:

- трудность подбора облицовочного материала ванны;

- необходимость периодической корректировки химического состава электролита;

- загрязнение электролита анодом;

- коррозийная неустойчивость покрытия.

Виды электролитов: хлористый, сульфат-хлористый, сернокислый, боро-фтористо-водородный, хлористо-алюминиевый, цианистый.

В настоящее время наиболее распространен первый (высокое качество покрытия). Его состав: Fe2Cl∙4H2O – 100..150г/л и HCl – 2..3г/л.

Температура электролита 75..90°С.

Ванна, как и при хромировании, изготавливается из листового железа, имеет двойные стенки, между которыми заливают трансформаторное масло для подогрева электролита. Внутренняя поверхность ванны облицована кислотно-упорной эмалью либо полихлорвиниловой плиткой, которую кладут на кислотно-упорный цемент. Анод помещают в чехлы из стеклоткани для снижения загрязнения электролита. В процессе осталивания в течение каждого часа в электролит добавляют 1л соляной кислоты при емкости ванны 1000л. Для устранения хрупкости покрытия деталь рекомендуется подвергать низкому отпуску (нагрев до 300…500°С, выдержка при этой температуре в течение часа, а затем медленное охлаждение на воздухе). Такой отпуск повышает прочность и твердость покрытия с одновременным снижением хрупкости.

Изменяя состав электролита (вводя легирующие добавки CoCl2 и NaCl2), его температуру и плотность тока, можно регулировать механические свойства покрытия.

Подготовка к железнению:

- очистка детали – механическая обработка ее поверхности (резцом или шлифованием , но не полировать !);

- защита поверхностей, не подлежащих железнению, их обезжириванием (химическим или электрохимическим);

- промывка в холодной воде;

- декопирование: используется электролит – H2SO4 (30% раствор) с добавлением сернокислого железа (20…25 г/л); длительность – 2…3мин при температуре 20-25°С с катодной плотностью 50…70А/дм;

- промывка в холодной воде.

Длительность процесса осталивания:

,

,

где  толщина покрытия:

толщина покрытия:

;

;

температура электролита.

температура электролита.

В последнее время применяется осталивание на переменном ассиметричном токе. Его достоинства:

- осуществляется при комнатной температуре электролита;

- упрощена конструкция ванны, следовательно, снижение стоимости установки.

Ra

Ra

ﮧ 50Гц

ﮧ 50Гц

Rk

Rk

|

|

коэффициент ассиметрии.

коэффициент ассиметрии.

В зависимости от величины b мы получаем различные виды осадков:

- b < 2 – глянцевый (матовый) – высокая пластичность;

- 2<b <4 – полуглянцевый – высокая твердость;

- 8<b – твердые износостойкие осадки – низкая сцепляемость.

Для получения твердой износостойкости осадков с хорошим материалом используют так называемые «разгонные циклы». Сначала b=1,5, катодная плотность5..15А/дм2 в течение 15..20мин., что составляет 4% от полного времени железнения, затем режим форсируют, доводят катодную плотность до 30..50А/дм2, а коэффициент ассиметрии – до b=6..8.

После железнения деталь погружается в 10%-ный раствор тринатрийфосфата, а затем промывается в горячей воде и подвергается низкому отпуску.

Цинкование применяется в качестве антикоррозийного покрытия. При этом анод – пластина цинка, катод – деталь. Цинкование используется и как подслой для лакокрасочных покрытий. Его выполняют 3 способами:

1)Диффузионный способ;

2)Химический способ;

3)Горячий способ.

При третьем способе деталь помещают в расплавленный цинк, а затем вынимают.

Гальваническое покрытие цинком: электролит – оксид цинка ZnO (17г/л), сернокислый алюминий (NH4)2SO2 (20г/л). Цинкование происходит при температуре 18…35°С при катодной плотности 1..3 А/дм2.

Время цинкования:

.

.

КПД ванны  =0.9…0.99.

=0.9…0.99.

Материал анода: ЦО или Ц1.

Пластинки помещают в защитные чехлы (как при осталивании).

Электролит периодически фильтруется.

Технический процесс как у осталивания.

Различают: осветленное цинкование – деталь покрытую цинком погружают на 3-5с в раствор NHO3, после чего тщательно промывают.

Омеднение применяется для лучшей притирки трущихся поверхностей и как подслой для лакокрасочных покрытий только для деталей, поверхности которых не подлежат цементированию.

Технологический процесс аналогичен железнению.

Анод – медная пластина (Cu) , катод – деталь.

Электролит: 50…70г HCl, 200…250г CuSO4 (на литр).

Параметры: катодная плотность 1..5/дм2, температура 16..20°С, напряжение питания 4..6В.

Достоинства:

- простота;

- высокая скорость отложения осадка (0,04..0,05 мм/ч);

- КПД=99%.

Недостатки:

- необходимость применения кислого электролита;

- плохое сцепление меди со сталью или чугуном;

Для устранения второго недостатка разработан трифосфатный электролит: 25г/л меди, 6г/л цианида натрия, 15г/л карбоната натрия. При этом катодная плотность 100А/дм2 , температура 30..35°С, КПД = 0.7.

Недостатки:

- подогрев;

- выделение синильной кислоты.

Достоинство – можно осаждать на сталь и чугун.

Никелирование применяется как защита от коррозии, кислот и щелочей. Максимальная толщина покрытия 25мкм, иначе применяют осталивание. Анод – технически растворимый никель (Ni), содержит до 10% железа (Fe). Технический процесс как у осталивания.

Электролит: сульфат никеля – 70..100г/л, борная кислота – 10..20г/л. Катодная плотность 100А/дм2, температура 20..30°С, КПД 85..90%.

Дата добавления: 2020-12-11; просмотров: 749;