Осевой компрессор, назначение, типы. Состав. Газовая динамика

Осевого компрессора

Осевой компрессор представляет собой лопаточную машину, в которой механическая работа преобразуется в потенциальную энергию сжатого газа с помощью вращающегося ротора, снабженного лопатками.

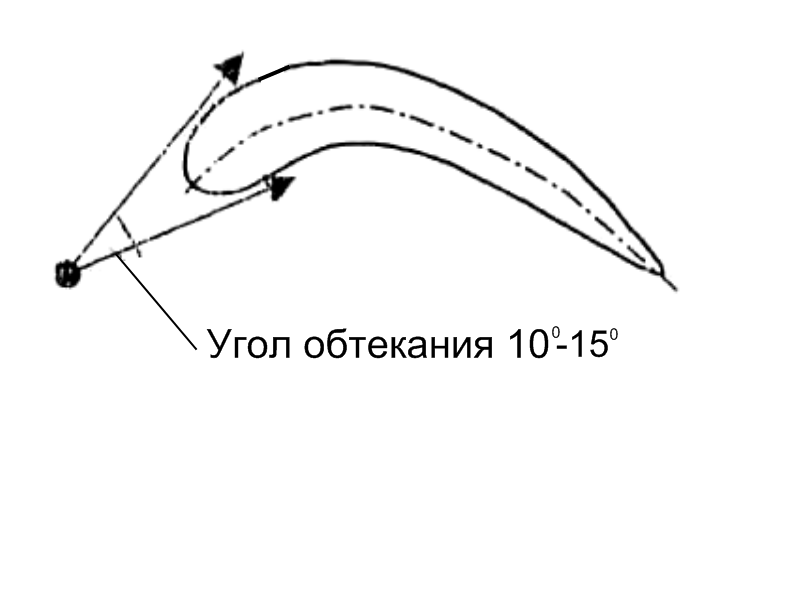

Лопатки – аэродинамические профили, равномерно расположенные на вращающихся или неподвижных ободах (венцах). Распределение скоростей лопатки при работе представлено на рис. 12.

Рис. 12. Распределение скоростей лопатки при работе

ω – угловая скорость или частота вращения (об/мин);

С – окружная линейная скорость (м/сек.)

Конструкция лопатки

Лопатка состоит из профильной части, которая обтекается потоком воздуха или газов (рис. 13) и замковой части, с помощью которой она крепится к ротору.

Рис. 13. Рекомендуемый угол обтекания лопатки

По высоте перо лопатки имеет геометрическую закрутку в соответствии с законом изменения скоростей: чем дальше от центра вращения, тем больше линейная скорость при одной и той же угловой частоте вращения ротора.

Условием эффективной работы лопаток является режим безотрывного обтекания их профиля набегающим потоком воздуха. Максимальная эффективность достигается при направлении потока воздуха по касательной к профилю лопатки – на номинальном режиме работы двигателя, который является расчетным режимом работы двигателя.

Безотрывное обтекание обеспечивается в узком диапазоне угол обтекания 100-150, за пределами которого начинается срыв потока с профиля лопаток, вызывающий помпажные явления.

Помпаж: нерасчетный режим работы, вызванный срывом потока воздуха с профиля лопаток и возникновением вихреобразных процессов, «запирающих» проточную часть компрессора. Внешние проявления помпажа:

– нехарактерный гул;

– повышенная вибрация;

– хлопки, удары;

– обратный выброс воздуха на вход и т. п.

Помпаж характеризуется нерасчетными знакопеременными нагрузками на все узлы и детали компрессора вплоть до их разрушения.

К лопаткам предъявляются самые жесткие требования по аэродинамическим качествам, механической прочности и высокой точности изготовления.

Способы крепления лопаток (типы замковой части).

Осевой компрессор:

– замок типа «ласточкин хвост»;

– замок зубчикового типа;

– т-образные.

Турбина:

– замки елочного типа.

По сравнению с компрессорными, лопатки турбины толще, массивнее, имеют большие радиусы скругления, что объясняется тяжелыми высокотемпературными условиями их работы.

Материал лопаток.

Компрессорные: Al (алюминий), Ti (титан), сталь.

Турбинные: жаропрочные сплавы на основе хрома, никеля, кобальта и др.

В осевом компрессоре осуществяется первый из рабочих процессов ГТУ, а именно: сжатие рабочего тела.

Таким образом, назначение компрессора – сжатие воздуха и подача его в камеру сгорания.

Типы компрессоров:

– центробежные (к.п.д. 0, 82- 0, 85);

– осевые (к.п.д. 0, 87-0, 91).

Состав осевого компрессора:

– ротор;

– статор;

– опоры ротора.

Основной элемент – ротор, конструкция которого и определяет тип всего компрессора.

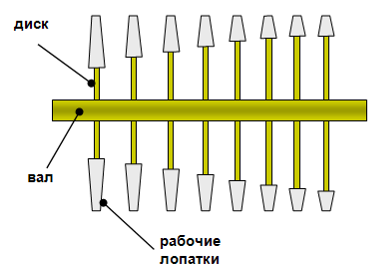

Ротор дискового типа (рис.14)

Рис. 14. Ротор дискового типа

Достоинства ротора дискового типа – большая прочность в радиальном направлении, то есть возможность достижения высокой скорости вращения.

Недостатки ротора дискового типа – малая изгибная жесткость и соответственно низкая виброустойчивость.

Ротор дискового типа на мощных ГТУ не применяется.

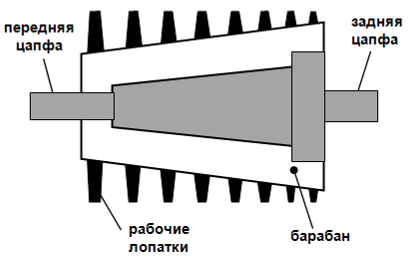

Ротор барабанного типа (рис. 15)

Рис. 15. Ротор барабанного типа

Достоинства ротора барабанного типа – жесткость и высокая виброустойчивость.

Недостатки ротора барабанного типа – большая масса и связанная с этим трудоемкость изготовления.

Ротор барабанного типа самый прочный, дешевый и простой. Очень большая масса.

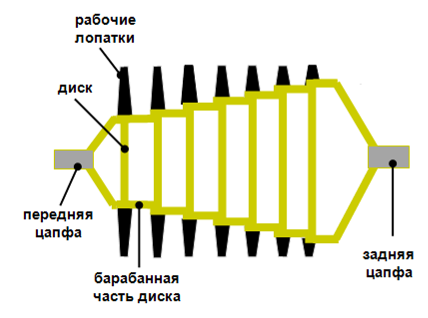

Ротор смешанного (барабанно-дискового) типа (рис. 16) имеет более сложную технологию производства, но в 3-4 раза меньшую массу. Это основной тип для авиационных ГТУ.

Рис. 16. Ротор смешанного типа (барабанно-дискового)

Достоинства смешанного типа (барабанно-дискового) ротора – сочетание высокой прочности в радиальном направлении (большой скорости вращения) с большой изгибной жесткостью (виброустойчивостью) при небольшой массе и приемлемой технологичности

Статор – корпус компрессора – основная деталь силовой схемы ГТУ, внутри которого на опорах монтируется ротор и крепятся спрямляющие аппараты.

Спрямляющий аппарат – кольцевой набор неподвижных профилированных лопаток, образующих расширяющиеся (диффузорные) каналы, в которых:

– продолжается повышение давления воздуха за счет снижения его скорости в межлопаточных каналах;

– организуется подача воздуха в рабочее колесо следующей ступени под требуемым углом.

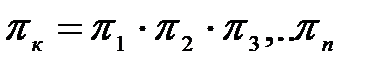

Ступень компрессора состоит из рабочего колеса (РК) и спрямляющего аппарата (СА). Именно наличие СА создает условия для работы следующей ступени, то есть продолжения процесса сжатия. Степень сжатия (π) одной ступени невелика (1, 15-1, 35), поэтому все осевые компрессоры многоступенчатые. Степень сжатия осевого компрессора равна произведению степеней сжатия всех его ступеней:

.

.

Очень большое влияние на эффективность компрессора оказывает величина радиального зазора (S) между концом лопатки и корпусом (рис. 17). Эту величину стремятся свести к нулю, чтобы исключить бесполезные перетечки воздуха. Увеличение отношения s/h (h – высота лопатки) на 1 % уменьшает к.п.д. компрессора на 3 %.

Рис. 17. Радиальный зазор

Дата добавления: 2020-12-11; просмотров: 818;