Средним шагом S местных выступов профиля называется среднее значение шага местных выступов в пределах базовой длины.

Для оценки шероховатости поверхности в машиностроении получил распространение высотный критерий Rz. Высота неровностей профиля по 10 точкам Rz представляет собой сумму средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины l, т.е.

Rz =  , где

, где

ypmi – высота i-го наибольшего выступа профиля,

yvmi – глубина i-той наибольшей впадины профиля.

Среднее арифметическое отклонение Ra профиля - есть среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины l, т.е.

Ra=  или приближенно Ra=

или приближенно Ra=  , где

, где

y – отклонение профиля, определяемое расстоянием между любой точкой профиля и средней линией,

n – число выбранных точек на базовой длине.

Cреднее квадратическое отклонение профиля Rq – среднее квадратическое значение отклонение профиля в пределах базовой длины:

Rq=  или приближенно Rq=

или приближенно Rq=  .

.

При определении значений Ra и Rq непосредственным измерением на соответствующих приборах их величина устанавливается в пределах длины оценки, включающей несколько базовых длин. По ИСО 3274 базовая длина численно равна отсечке шага прибора. Ra≈0,8 Rq.

На многие эксплуатационные свойства поверхности (износостойкость, контактная жесткость и др.) большое влияние оказывает фактическая поверхность соприкосновения детали с сопряженными деталями изделия. Эта величина с известным приближением могут быть частично отражена критерием ηр – опорной длиной профиля (определяется суммой длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале профиля линией, эквидистантной средней линии.

Для сопоставления размеров опорных поверхностей, обработанных различными методами, удобно пользоваться понятием относительной опорной длины tр , определяемой отношением опорной длины профиля к базовой длине, т.е.

tр =  где

где

bi – длина отрезка, отсекаемого в материале выступа профиля,

р – уровень сечения профиля, определяемый расстоянием между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля. Опорная длина ηр профиля и относительная опорная длина tP профиля устанавливаются на требуемом уровне сечения р профиля, который определяется расстоянием между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля, она выражается в процентах от Rmax.

Изложенные понятия и терминология шероховатости поверхности соответствуют ГОСТ 2.789-73 (редакция 1980г.). Для указания шероховатости поверхности на чертежах используются условные обозначения (см. рис.) в соответствии с ГОСТ 2.309-73.

| |||

| |||

|

в)

в)

|  | ||||

| |||||

|

|

|

г)

г)

| |||||||

| |||||||

| |||||||

| |||||||

Среднее арифметическое отклонение указывается цифрой без дополнительного символа. Численные значения остальных параметров проставляются после соответствующих символов:

Rz=3,2; Rmax=6,3; Sm=0,63; S=0,032; t50=70, т.е. относительная опорная длина tp профиля равна 70% при уровне сечения профиля р=50%.

В тех случаях, когда на чертеже указывают только высоты неровностей Ra, Rz, Rmax, средний шаг неровностей S и относительную опорную длину tp , профиля для обозначения шероховатости применяют знак без полки.

б) знак, когда вид обработки не устанавливается,

в) - шероховатость образуется снятием слоя материала,

в) - шероховатость образуется снятием слоя материала,

г) - шероховатость образуется без снятия слоя материала.

Выбор шероховатости осуществляется из предпочтительности по ГОСТ 2789-73 (редакция 1980г.).

В связи с тем, что геометрия инструмента, величина подачи отражаются только на поперечной шероховатости, ее размеры обычно в 2-3 раза превышают продольную шероховатость. Поэтому оценку обычно производят поперечной шероховатости. При определенных условиях обработки (при возникновении вибраций или высокой степени пластической деформации поверхностного слоя металла) продольная шероховатость может резко возрасти и превышать поперечную. В этих случаях оценку делают по продольной шероховатости. На шероховатость поверхности оказывают действие вид и режим обработки, условия охлаждения и смазки инструмента, химический состав и микроструктура материала, геометрия и стойкость инструмента, тип и состояние оборудования, инструмента, приспособлений. Все факторы можно объединить в три основные группы: причины, связанные с геометрией процесса резания; пластической и упругой деформациями обрабатываемого материала и возникновением вибраций режущего инструмента относительно обрабатываемой поверхности.

Возникновение неровностей при точении

Возникновение неровностей при точении

Геометрически причины образования шероховатости

Затупление инструмента вызывает увеличение радиуса округления при вершине, что повышает степень деформации металла (пластической) поверхностного слоя и приводит к росту шероховатости поверхности. Рекомендуется тщательная доводка (желательно алмазная) инструмента и своевременная их переточка.

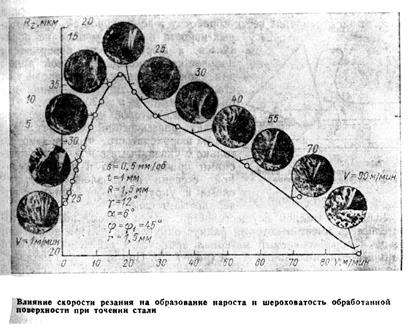

Шероховатость обработанной поверхности в значительной степени связана с процессами образования стружки и в первую очередь с явлениями нароста.

В зоне малых скоростей V=2 – 5м/мин. - нароста нет, 20 – 40 м/мин. - максимальный нарост, значительно превосходящий расчетную величину, при V> 70 м/мин. нарост отсутствует и шероховатость поверхности минимальная.

При высокой скорости резания глубина пластически деформированного поверхностного слоя незначительна и размеры шероховатости приближаются к расчетным. Чистовая обработка для конструкционных углеродистых сталей должна вестись при 5м/мин.£V³70м/мин.

Резание резцом сопровождается подминанием материала, который частично упруго восстанавливается, увеличивается трение по задней поверхности резца. Разница степени упругого восстановления металла выступов и впадин неровностей обычно увеличивает высоту шероховатости.

Резание резцом сопровождается подминанием материала, который частично упруго восстанавливается, увеличивается трение по задней поверхности резца. Разница степени упругого восстановления металла выступов и впадин неровностей обычно увеличивает высоту шероховатости.

Наименьшая толщина tmin срезаемого слоя (при превышении tmin происходит резание, а при снижении - только пластическое и упругое смятие металла округленной поверхностью лезвия инструмента) зависит от радиуса округления режущего лезвия, свойств обрабатываемого материала и скорости резания (при сокращении радиуса округления ρ и увеличении скорости резания Vрез tmin уменьшается).

При работе с небольшими подачами (S<0,05 – 0,06мм/об при r=0,8 – 1 мм) уменьшение подачи может привести к возрастанию шероховатости, что связано с уменьшением толщины стружки и увеличением толщины упруго деформируемого участка.

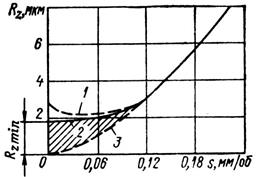

Точение с подачей меньше 0,12 (рис.) не приводит к снижению высоты шероховатости согласно теоретической кривой (по закону параболы). В заштрихованной зоне происходит увеличение шероховатости в связи с упругими и пластическими деформациями металла.

Точение с подачей меньше 0,12 (рис.) не приводит к снижению высоты шероховатости согласно теоретической кривой (по закону параболы). В заштрихованной зоне происходит увеличение шероховатости в связи с упругими и пластическими деформациями металла.

Таким образом, даже при Smin нельзя полностью устранить шероховатость поверхности. Для цветных сплавов (тонкое точение) tmin гораздо меньше.

Более вязкие и пластичные материалы, склонные к пластической деформации, дают при обработке резанием грубые и шероховатые поверхности.

Для сталей шероховатость уменьшается при переходе от ферритоперлита к трооститу и мартенситу.

Значительно меньшая шероховатость получается при обработке сталей после нормализации и отпуска, имеющей однородную и мелкозернистую структуру. Снижение вязкости материала за счет наклепа поверхностного слоя также способствует уменьшению шероховатости поверхности. Применение смазочно-охлаждающих жидкостей предотвращает схватывание, уменьшает трение и облегчает процесс стружкообразования, способствует снижению высоты неровностей поверхности.

В процессе резания возникают вынужденные колебания системы станок-заготовка-инструмент, вызываемые действием внешних сил, и автоколебания системы, появление которых связано с периодическим упрочнением (наклепом) срезаемого слоя металла и изменением условий трения или резания.

Вибрация лезвия режущего инструмента – дополнительный источник увеличения шероховатости обрабатываемой поверхности. Важным является создание высокой жесткости приспособлений для крепления заготовок и вспомогательных инструментов для установки режущего инструмента.

Дата добавления: 2016-09-06; просмотров: 3397;