Основы проектирования т.пр. механической обработки

4.1. Припуски на механическую обработку

Чертеж исходной заготовки отличается от чертежа готовой детали тем, что на обрабатываемых поверхностях предусматривают припуски, соответственно изменяющие размеры, а иногда и форму заготовок.

Общим припуском на обработку называется слой материала, удаляемый с поверхности исходной заготовки в процессе механической обработки с целью получения готовой детали.

Установление правильных припусков на обработку является ответственной технико-экономической задачей.

Установление правильных припусков на обработку является ответственной технико-экономической задачей.

Операционный припуск – это слой материала, удаляемый с заготовки при выполнении одной технологической операции (ГОСТ 3.1109-82).

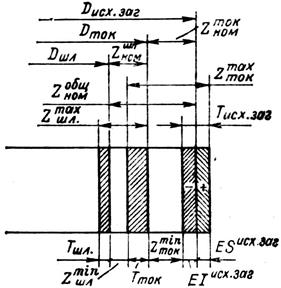

Рис. Схема расположения припусков и допусков на токарную обработку и шлифование вала (номинальные диаметры исходных заготовок – Dисх.заг. , после точения Dток, после шлифования Dшлиф., номинальные припуски: общий припуск на обработку Zномобщ, операционный припуск но точение Zномток и на шлифование Zномшлиф

Zном.= Dисх.заг. – Dдет.гот (1) – общий номинальный припуск на обработку

Zном =  Ziном (2) где

Ziном (2) где

Ziном – номинальный (расчетный) припуск на отдельную операцию;

n – общее количество операций обработки детали.

Zimax = Zimin + ТАi-1 + TAi (3)

где ТАi-1 и ТАi – допуски для предшествующей и последующей операции или переходов.

Ziном = Ziномmin + TAi-1 (4)

При ориентировочных расчетах можно принять Ziном = (2 – 4) ТАi-1 (для мех.обр.).

Существующие формулы для расчета припусков показывают, что припуск по существу является компенсатором всех погрешностей предыдущей обработки заготовки и погрешностей, связанных с выполнением данной технологической операции.

Данные для расчетно-аналитического метода определения припусков и промежуточных размеров можно найти в справочниках, сам метод применяется при проектировании исходных заготовок и отдельных операций тех.процесса крупносерийного и массового производства, а также процессов обработки крупных и особенно ответственных деталей серийного и единичного производства.

В условиях единичного и серийного производства обычных деталей средней точности часто пользуются нормативными таблицами припусков, полученными опытным путем, с корректировкой на форму детали и условий обработки. При пользовании таблицей следует учитывать, что даются значения номинальных, а не минимальных припусков и включают в себя значения допусков предшествующих операций. В связи с этим при изменении точности предшествующей обработки должны измениться и величины табличного припуска.

Расчет припусков на механическую обработку

1) Начинается с определения Zimin = Z1 +  (5) – для ТВ

(5) – для ТВ

Zimin = Z1+Z2+Z3 (для обработки плоскостей, направление векторов погрешностей которых совпадает)

где Z1 – слой металла, который необходимо удалить с заготовки для устранения неровностей после предыдущей обработки Rzi-1 дефектного слоя металла hi-1, возникшего в связи с обезуглероживанием, коррозией, образования трещин и т.п.

Z2 - слой металла, удаляемый для компенсации погрешностей формы и пространственных отклонений в расположении обрабатываемых поверхностей относительно базовых поверхностей исходной заготовки,

Z3 – слой металла, удаляемый для компенсации погрешностей установки заготовки.

Для конкретных случаев формулы могут видоизменяться.

2) Устанавливается размер максимально возможного при неблагоприятном сочетании промежуточных размеров припуска Zmax по формуле (3).

3) Когда значение истинного припуска зависит от нескольких размеров, его величина Z во многих случаях может рассматриваться в качестве замыкающего звена Ао размерной цепи, т.е. Z = Ао, составляющими звеньями Аi, которой являются размеры, влияющие на величину припуска. Тогда в соответствии с формулой можно записать:

ТАо = Zmax – Zmin =  ТАi , откуда Zmax = Zmin+

ТАi , откуда Zmax = Zmin+  ТАi

ТАi

При числе размеров, от которых зависит колебание величины припуска ≥4, наибольший припуск может быть определен в соответствии с формулой

Zmax = Zmin+1,2

Расчет припусков может быть также произведен и по предельным размерам составляющих звеньев по формулам:

Zomin =  ;

;

Z0max =

Используются, когда припуск применяется в качестве А0.

Пример

Определить операционный припуск и размеры при обработке стального вала Ø 45h8, L = 100мм с Rz = 3,2 мкм последовательным обтачиванием и шлифованием, исходная заготовка – прокат.

Используя справочные данные для исходной заготовки: ES = 0,4 мм, EI = -0,7 мм; T = 250мкм.

Пространственная погрешность Z2. Уд.кривизна Δк = 0,12 мкм, общая кривизна заготовки, обрабатываемой в центрах,

ρк = Z2= Δк0,5L=  .

.

Пространственная погрешность Z3. Величина смещения оси заготовки в результате погрешности зацентровки ρц = Z3 = 0,25  , где Т- допуск в мм на диаметр базовой поверхности заготовки, использованный при центрировании; Z3 = 0,25

, где Т- допуск в мм на диаметр базовой поверхности заготовки, использованный при центрировании; Z3 = 0,25

Суммарное значение пространственной погрешности

Заготовка после обточки: погрешность по h11, поле допуска Т= 0,16 мм, Rz=20, h=30мкм, биение 0,1 мм=Z3.

Справочные данные сводятся в таблицу, принимаемую в основу расчета минимальных операционных припусков. Расчет припусков и операционных размеров производится в направлении от обрабатываемой поверхности к исходной заготовке.

Шлифование: минимальный припуск:

Zmin=2(Rzi-1–hi-1) +

Расчетный (номинальный) припуск Z

Z

Обтачивание Dток=Dшл+Z  =45+0,36=45,36 мм

=45+0,36=45,36 мм

Окончательно Dток=45,36-0,16 мм.

Минимальный припуск на обтачивание:

Номинальный (расчетный) припуск на обтачивание:

Расчетный диаметр заготовки.

Dисх.заг.=Dток+Zномток=45,36+1,86=47,22 мм

По сортаменту принимается (ГОСТ 2590-57) Ø прутка Dисх.заг. = 48  мм

мм

При этом практические размеры припусков на обтачивание составляют:

расчетный припуск Z  =48 - 45,26=2,64 мм

=48 - 45,26=2,64 мм

Исходные данные для расчета

| Операция | Пред.отклонения выдерживаемого размера, мм | Достигаемая шероховатость, Rz, мкм | Дефектный слой hi, мкм | Z2 | Z3 |

| Горячий прокат (исходная заготовка) Обтачивание Шлифование | +0,4; -0,7 0; -0,16 0; -0,039 | 3,2 | 5,0 | 0,006 - - | 0,36 0,1 - |

Дата добавления: 2016-09-06; просмотров: 3277;