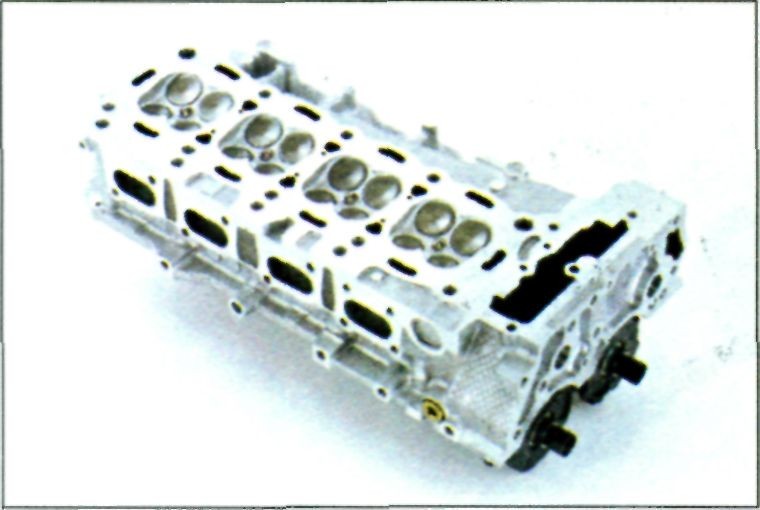

ГОЛОВКА БЛОКА ЦИЛИНДРОВ

Головка блока цилиндров закрывает сверху цилиндры и крепится к блоку с помощью болтов или шпилек. Для того чтобы при сборке двигателя не произошло деформации головки блока, завора чивание крепежных элементов должно производиться с заданным усилием и в определенной по следовательности. Головка блока обычно отливается из алюминиевого сплава (реже из чугуна). В ней полностью или частично располагаются камеры сгорания. Внутри головки выполняются впускные и выпускные каналы, каналы водяной рубашки для прохода охлаждающей жидкости и каналы смазочной системы. Каналы для подачи топливно-воздушной смеси или воздуха в ци линдры и выпуска отработавших газов проходят в каждую камеру сгорания и заканчиваются за прессованными в головку блока седлами клапанов, изготовленными из чугуна или других прочных

материалов. В каждом цилиндре двигателя установлено, как минимум, по два клапана (впускной и выпускной). Клапаны прижимают ся к седлам с помощью пружин. В головке бло ка цилиндров располагаются и другие детали газораспределительного механизма. Сверху головка блока закрывается крышкой, которая крепится к головке через прокладку. Крышка головки блока изготавливается из листовой стали или алюминиевого сплава.

материалов. В каждом цилиндре двигателя установлено, как минимум, по два клапана (впускной и выпускной). Клапаны прижимают ся к седлам с помощью пружин. В головке бло ка цилиндров располагаются и другие детали газораспределительного механизма. Сверху головка блока закрывается крышкой, которая крепится к головке через прокладку. Крышка головки блока изготавливается из листовой стали или алюминиевого сплава.

Головки блока цилиндров двигателей со временных автомобилей могут иметь до

Рис. 2.20. Головка блока четырехцилинд рового рядного двигателя с двумя рас пределительными валами и четырьмя клапанами на цилиндр

вольно сложную конструкцию (рис. 2.20) и включать в себя большое количество дета лей в зависимости от конструкции механиз ма газораспределения.

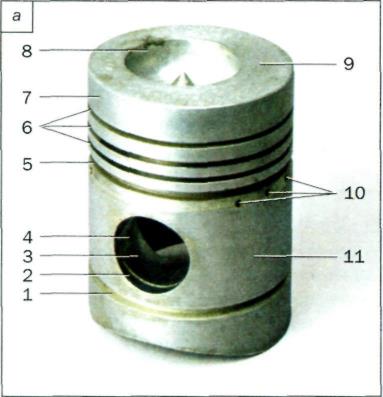

ПОРШЕНЬ

Поршень (рис. 2.21) имеет довольно сложную конструкцию, потому что он подвергается очень большим и непостоянным по величине нагрузкам.

Наружная поверхность направляющей части носит название юбки. Во время рабо чего хода на поршень воздействует высокое давление расширяющихся при высокой температуре газов. С другой стороны, при работе двигателя, особенно на высоких обо ротах, поршень подвергается большим

знакопеременным инерционным нагруз кам. При нахождении поршня в ВМТ и НМТ его ускорение равно нулю, а затем поршень резко ускоряется и движется с большой скоростью, причем направление движения меняется сотни раз в секунду. Для уменьшения инерционных нагрузок необходимо максимально уменьшать массу поршня. В то же время он должен иметь высокую прочность, чтобы проти востоять высокому давлению и нагреву при соприкосновении с горячими газами с последующим охлаждением при подаче в цилиндр холодного свежего заряда. В настоящее время поршни бензиновых и дизельных автомобильных двигателей

знакопеременным инерционным нагруз кам. При нахождении поршня в ВМТ и НМТ его ускорение равно нулю, а затем поршень резко ускоряется и движется с большой скоростью, причем направление движения меняется сотни раз в секунду. Для уменьшения инерционных нагрузок необходимо максимально уменьшать массу поршня. В то же время он должен иметь высокую прочность, чтобы проти востоять высокому давлению и нагреву при соприкосновении с горячими газами с последующим охлаждением при подаче в цилиндр холодного свежего заряда. В настоящее время поршни бензиновых и дизельных автомобильных двигателей

изготавливают из алюминиевых сплавов. При производстве поршня в отливку в процессе изготовления часто заклады вают стальные вставки, которые повышают его жесткость и препятствуют темпера турному расширению. Иногда стальную вставку располагают в канавке под верх нее компрессионное (наиболее нагру женное) поршневое кольцо.

При нагревании поршень расширяет ся. Для компенсации температурного рас ширения поршня при нагревании ему придают специальную форму. Юбка порш ня впоперечной плоскости имеет форму овала, а не окружности. В продольной плоскости юбка поршня выглядит как усе ченный конус. Части поршня с большой температурой или с большим объемом металла расширяются сильнее (например, часть юбки, где расположены бобышки), и при достижении рабочей температуры в двигателе поршень принимает форму цилиндра.

За время своего существования поршни претерпели значительные изменения кон струкции. Если сравнить поршень двигателя

Рис. 2.21. Поршни современных двигате лей имеют тенденцию к уменьшению вы соты юбки

Рис. 2.22. Рабочая поверхность юбки поршня двигателя Ford Duratec покрыта антифрикционным слоем. Разъем нижней головки шатуна выполнен по специаль ной технологии, с помощью местного раз рыва, что обеспечивает исключительно точное совпадение сопрягаемых деталей

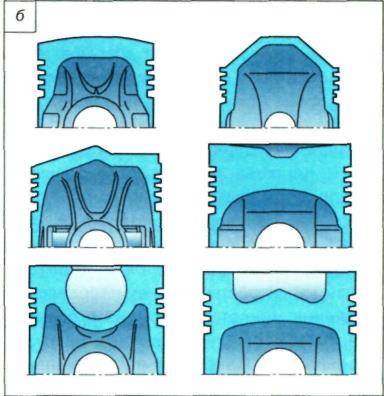

Рис. 2.23. Поршень дизельного двигателя (а) грузового автомобиля и формы поршней разных двигателей (б):1 — канавка нижнего маслосъемного кольца; 2 — проточка под стопорное кольцо поршневого пальца; 3 — внутренняя поверхность бобышки; 4 — отвер стие для смазки поршневого пальца; 5 — канавка верхнего маслосъемного кольца; 6 — канав ки компрессионных колец; 7 — головка поршня; 8 — камера сгорания в поршне; 9 — днище поршня; 10 — отверстия для отвода масла; 11 — юбка

современного автомобиля с его предшественником, можно заметить, что поршни стали зна чительно короче. Большая часть юбки (рис. 2.22) обрезается с каждой стороны, и остаются только две небольшие секции для того, чтобы предотвратить перекос поршня в цилиндре. Благодаря совершенству конструкции силы, воздействующие на поршень, сбалансированы таким образом, чтобы свести к минимуму тенденцию к повороту. Расстояние от днища порш ня до верхней канавки под поршневое кольцо уменьшают с целью снижения возможности образования нагара в этой части. За счет уменьшения размеров сечений в конструкции поршня удалось значительно снизить его массу. Для уменьшения потерь на трение и повы шения долговечности деталей КШМ на боковую поверхность поршня наносят слой антифрик ционного материала, содержащего дисульфид молибдена или графит.

Днище поршня может быть плоским, выпуклым, вогнутым, иметь канавки, для того чтобы при полном открытии клапанов они не касались поршня. У дизельного двигателя (рис. 2.23) камера сгорания может быть выполнена в поршне.

Поршни двигателей с непосредственным впрыском топлива имеют особую форму, необ ходимую для обеспечения процесса сгорания топлива.

Поршневые кольца изготавливаются из специально модифицированного чугуна. В дви гателях современных автомобилей используют несколько типов колец. Верхние компресси онные кольца служат для того, чтобы предотвратить прорыв газов в картер двигателя, а ниж нее маслосъемное — контролирует количество масла на стенках цилиндра (стенки смазыва ются маслом, поступающим из картера в виде масляного тумана). Масло необходимо для предотвращения износа ЦПГ, но его излишки нежелательны. Поэтому следует подавать его больше, чем нужно, а излишки удалять с помощью маслосъемного кольца, работающего как скребок. Один из способов получения более компактных и легких поршней — выполнение колец более узкими и мелкими с компактным размещением их в верхней части головки поршня. При этом предъявляются повышенные требования к материалу, из которого они из готовлены, и к точности их изготовления.

ШАТУН

Шатун является необходимым звеном между поршнем и коленчатым валом, обеспе чивая передачу давления от сгорания горючей смеси во время рабочего хода, а так же перемещение поршня во время других тактов. Таким образом, нагрузка на шатун постоянно изменяется в значительных пределах как по величине, так и по направ лению. Шатун должен быть прочным, чтобы выдерживать максимальные усилия растяжения, и в то же время жестким, чтобы не изгибаться при сжатии. Жесткость при этом должна сочетаться с небольшой массой для уменьшения инерционных нагрузок. Поэтому стержни большинства шатунов делают двутавровыми в сечении. Наиболее распространенными являются стальные шатуны. Они или штампуются (для уменьшения стоимости), или изготавливаются ковкой (более дорогие, но прочные), но в обоих случаях обязательно подвергаются упрочнению, в том числе и закалке. В некоторых последних моделях используются шатуны из алюминиевых сплавов и проводятся эксперименты по применению шатунов из композитных материалов, когда алюминий упрочняется керамическими волокнами. В высокофорсированных двигателях спортивных автомобилей, как правило, используются шатуны из сплава титана.

Верхняя головка шатуна представляет собой втулку с цилиндрическим отвер стием для соединения с поршнем с помощью поршневого пальца. Поршневой палец представляет собой стальной полый цилиндр, поверхность которого упроч няется в процессе производства и имеет высокий класс чистоты механической об работки для уменьшения концентраторов напряжений. Поршневой палец может иметь возможность проворачиваться как в головке шатуна, так и в бобышках поршня. В этом случае он фиксируется от продольного перемещения специальны ми стопорными кольцами, а между пальцем и внутренней поверхностью головки шатуна устанавливается втулка из антифрикционного материала. Такой поршне вой палец называется «плавающим». Преимущество «плавающего» пальца — это его равномерный износ по окружности, а также большая надежность работы (на слу чай заклинивания в шатуне или в бобышках). Поршневые пальцы «неплавающего» типа запрессованы в верхней головке шатуна и проворачиваются только в бобыш ках поршня. В этом случае стопорные

кольца и втулка не нужны и конструк ция получается проще и легче. Нижняя головка шатуна должна быть разбор ной, чтобы иметь возможность соеди нения с шейкой коленчатого вала, а две части шатуна соединяются болтами. Сейчас многие фирмы не разрезают нижнюю головку шатуна, а подвергают закаленные шатуны контролируемому раскалыванию нижней головки. Когда нижняя головка собирается, обе ее ча сти стыкуются практически идеально, обеспечивая полное совпадение раз лома во всех направлениях.

кольца и втулка не нужны и конструк ция получается проще и легче. Нижняя головка шатуна должна быть разбор ной, чтобы иметь возможность соеди нения с шейкой коленчатого вала, а две части шатуна соединяются болтами. Сейчас многие фирмы не разрезают нижнюю головку шатуна, а подвергают закаленные шатуны контролируемому раскалыванию нижней головки. Когда нижняя головка собирается, обе ее ча сти стыкуются практически идеально, обеспечивая полное совпадение раз лома во всех направлениях.

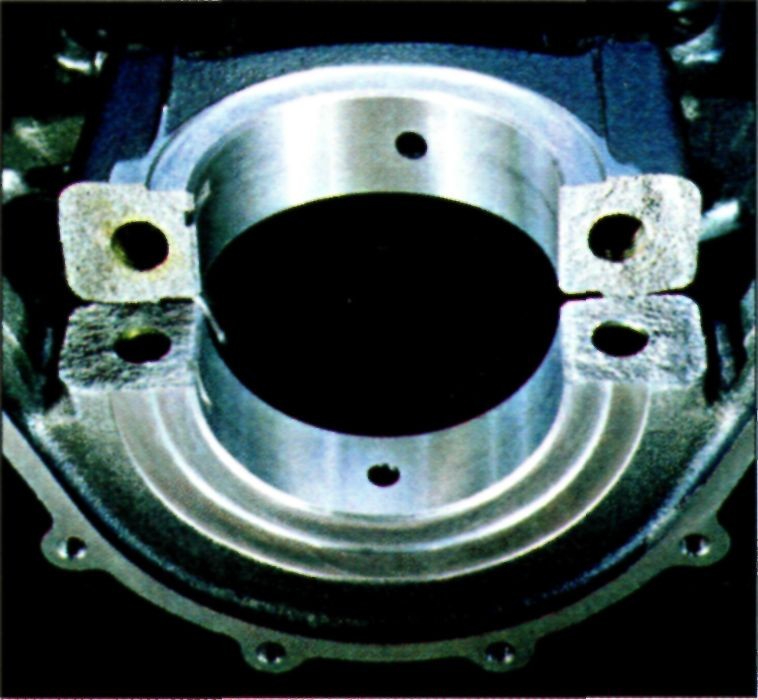

В настоящее время такой же способ

применяют и при изготовлении крышек ко- Рис. 2.24. Крышки коренных подшипни-ренных подшипников коленчатого вала ков коленчатого вала двигателя V8 BMW,(рис. 2.24). изготовленные методом отламывания

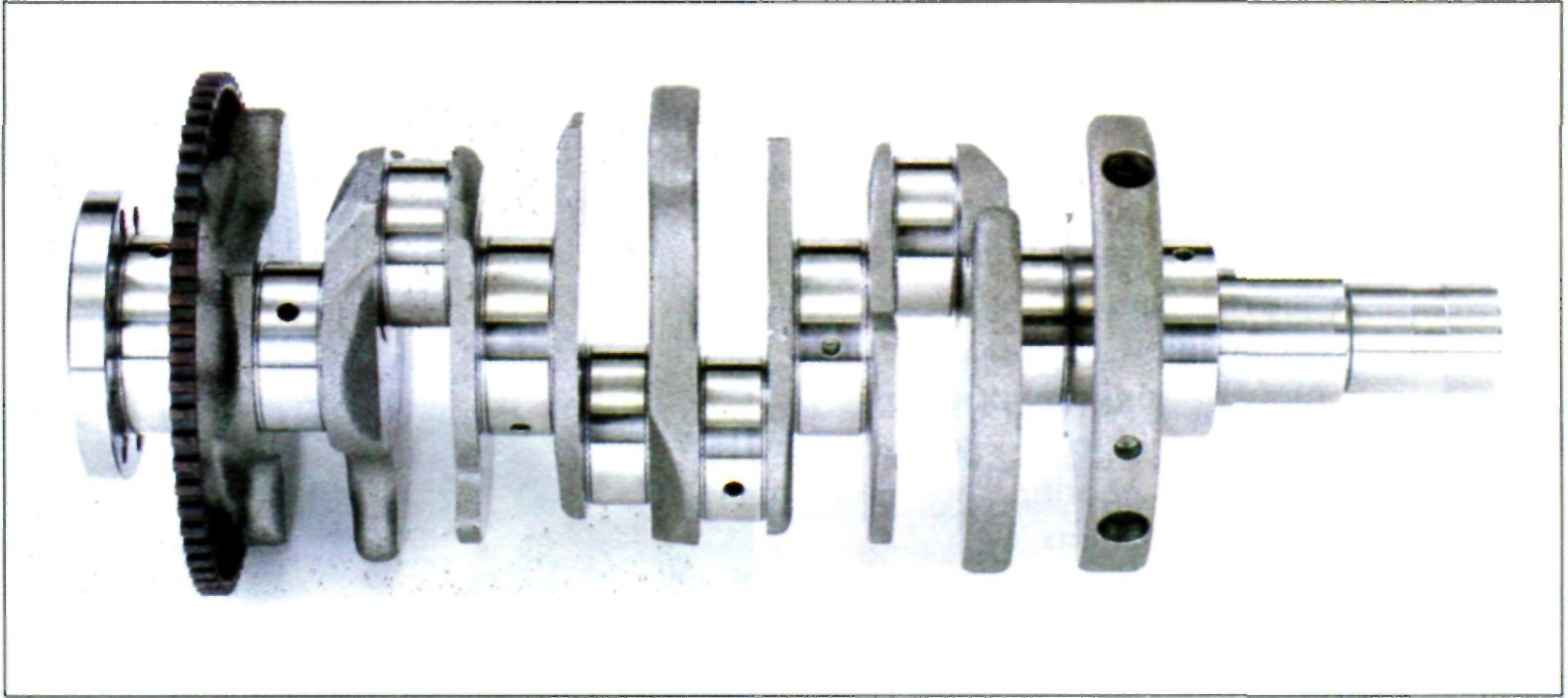

КОЛЕНЧАТЫЙ ВАЛ

Коленчатый вал (рис. 2.25) воспринимает усилия, передаваемые от поршней шатуном, и преобразует их в крутящий момент. Поэтому коленчатый вал должен быть прочным и жестким.

В качестве материала для коленчатого вала используют высокопрочный чугун и сталь. Чугунные валы изготавливают методом литья, а стальные — методом ковки. Рабочие по верхности коренных и шатунных шеек коленчатого вала подвергают упрочнению с помощью термической обработки и последующей шлифовке.

Коленчатый вал состоит из нескольких коренных шеек, соединенных щеками с шатун ными шейками. Щеки коленчатого вала продолжаются в противоположном от шейки направлении, образуя противовесы. В некоторых двигателях грузовых автомобилей используют съемные противовесы, которые крепятся к коленчатому валу болтами. Ко ренные шейки всегда больше в диаметре, чем шатунные. Коленчатый вал будет более жестким, если коренные и шатунные шейки перекрывают друг друга при взгляде с торца вала. Очевидно, что намного легче добиться перекрытия шеек при короткоходном двига теле. Если по обеим сторонам от шатунной шейки расположены коренные шейки, колен чатый вал является полноопорным. В противном случае он неполноопорный и поэтому должен быть более жестким, а следовательно, более массивным, чтобы воспринимать значительные изгибающие и закручивающие усилия. Поэтому в современных двигате лях в основном применяются полноопорные валы. В настоящее время редко применяют разборные коленчатые валы, хотя такая конструкция вала дает возможность применять шатуны с неразъемной нижней головкой. Переход от шейки к щеке является опасным с точки зрения концентрации напряжений, и поэтому его выполняют по радиусу. Такая конструкция уменьшает возможность появления трещин и последующего усталостного излома.

В качестве коренных и шатунных подшипников скольжения в настоящее время при меняют разъемные, тонкостенные вкладыши. Вкладыши изготавливают из стальной лен ты с нанесенным на нее слоем антифрикционного сплава. Для того чтобы установленные вкладыши не проворачивались в опорах коленчатого вала и головках шатунов, они име ют выступ, с помощью которого фиксируются в соответствующих канавках. Для предо хранения коленчатого вала от осевых перемещений используются упорные подшипники скольжения.

В качестве коренных и шатунных подшипников скольжения в настоящее время при меняют разъемные, тонкостенные вкладыши. Вкладыши изготавливают из стальной лен ты с нанесенным на нее слоем антифрикционного сплава. Для того чтобы установленные вкладыши не проворачивались в опорах коленчатого вала и головках шатунов, они име ют выступ, с помощью которого фиксируются в соответствующих канавках. Для предо хранения коленчатого вала от осевых перемещений используются упорные подшипники скольжения.

Рис. 2.25. Коленчатый вал двигателя V6 58

Внутри коленчатого вала, в щеках и шейках коленчатого вала просверлены отверстия для прохода масла. Подшипники коленчатого вала подвергаются значительным нагрузкам, и даже кратковременная работа двигателя без масла приводит к его выходу из строя, поэто му к шейкам коленчатого вала масло подается постоянно под давлением.

К заднему концу коленчатого вала крепится маховик. Маховик служит для уменьшения неравномерности работы двигателя, запасая энергию при рабочем ходе и отдавая ее при других тактах, а также выводит КШМ из мертвых точек. Маховик представляет собой массив ный диск, выполненный из чугуна. На внешнюю цилиндрическую поверхность маховика на прессован зубчатый венец, обеспечивающий проворачивание коленчатого вала при пуске двигателя с помощью электрического стартера. У многоцилиндровых двигателей рабочий ход происходит одновременно в нескольких цилиндрах. У таких двигателей крутящий момент более равномерный и масса маховика может быть уменьшена.

Каким бы жестким ни был коленчатый вал, он подвергается крутильным колебаниям. Кру тильные колебания можно представить как постоянное закручивание с последующим раскру чиванием вала, что происходит при работе двигателя с определенной частотой. При совпадении частоты крутильных колебаний с частотой внешних сил может наступить резонанс, который приведет к резкому увеличению нагрузок, действующих на коленчатый вал, и, как следствие, к его поломке. Излом коленчатых валов (обычно в месте соединения щеки с коренной шей кой) был частой причиной выхода из строя двигателей старых конструкций. Современные ко ленчатые валы имеют высокую жесткость, и резонансные частоты находятся за пределами возможных частот вращения валов этих двигателей. Тем не менее в конструкции двигателей часто применяют гасители крутильных колебаний, которые снижают до нужного уровня виб роактивность коленчатого вала. Наиболее распространенный способ: разделить шкив или диск, установленный на коленчатом вале, на внутреннюю и наружную части и соединить их уп ругим материалом, который поглощает вибрации за счет внутреннего трения.

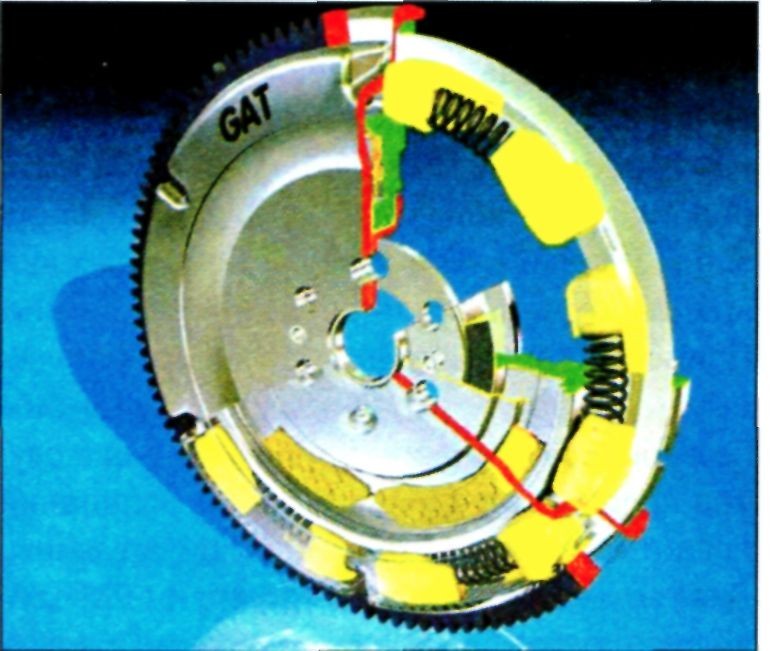

Сейчас все большее распространение получают двухмассовые маховики, которые ус пешно выполняют функцию гасителя крутильных колебаний (рис. 2.26).

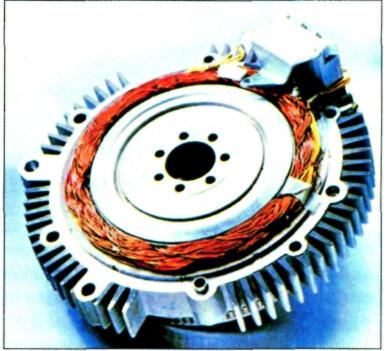

Прогресс в системах управления может внести дополнительные изменения в конструк цию двигателей. Сегодня разработаны новые тороидные стартер-генераторы (рис. 2.27), которые не только мгновенно и бесшумно пускают двигатель, но и дают возможность за счет электронного управления гасить всевозможные колебания и вибрации, а также обеспечи вают возможность работы двигателя при экстремальных нагрузках. Подробнее о новых на правлениях в системе электрооборудования будет сказано ниже (см. гл. 8).

Рис. 2.26. Двухмассовый маховик двига

Рис. 2.26. Двухмассовый маховик двига  теля автомобиля Ford Mondeo Рис. 2.27. Тороидный стартер-генератор

теля автомобиля Ford Mondeo Рис. 2.27. Тороидный стартер-генератор

§9

Дата добавления: 2016-09-06; просмотров: 3135;