ИЗМЕНЕНИЕ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ И СТЕПЕНИ ОТКРЫТИЯ КЛАПАНОВ

Выбор фаз газораспределения — один из инженерных компромиссов. Для того чтобы полу чить максимальную мощность при высокой частоте вращения коленчатого вала, необходи мо обеспечить существенное перекрытие клапанов в районе ВМТ, потому что мощность в наибольшей степени зависит от максимально возможного количества горючей смеси, по падающей в цилиндр за короткое время, но чем выше частота вращения коленчатого вала, тем меньше отводимое на это время. С другой стороны, при малых оборотах, когда не требу ется максимальная мощность, лучше, когда угол перекрытия близок к нулю. Небольшое или нулевое перекрытие клапанов заставляет

двигатель более чутко реагировать на изме нение положения педали «газа», что очень важно при движении автомобиля в транс портном потоке.

двигатель более чутко реагировать на изме нение положения педали «газа», что очень важно при движении автомобиля в транс портном потоке.

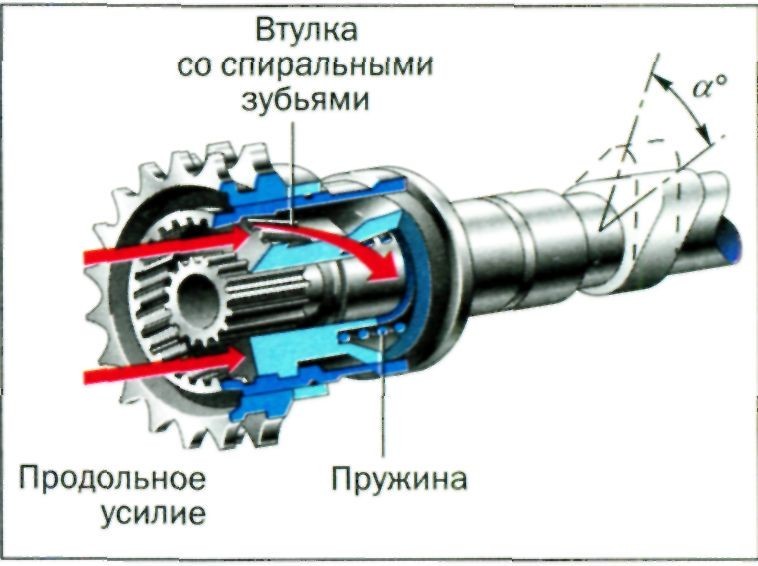

В начале 1990-х гг. появились двигатели с автоматическими устройствами для измене ния фаз газораспределения. Обычно в привод ном шкиве (или звездочке) распределитель ного вала впускных клапанов размещается специальное устройство, которое имеет гид равлический привод от смазочной системы двигателя и может поворачивать распреде

лительный вал относительно приводной звездочки (шкива) и, следовательно, отно сительно коленчатого вала (рис. 2.34).

Рис. 2.34. Схема работы механизма изме нения фаз газораспределения:и." — диа пазон изменения фаз газораспределения

3. Заказ № 1031. 65

Рис. 2.35. Механизм изменения фаз газораспределения проворачивает распредели тельный вал относительно звездочки привода

При этом впускные клапаны могли открываться и закрываться раньше или позже. Изме нение фаз открытия и закрытия впускных клапанов оказывает больший эффект, чем изменение аналогичных фаз выпускных клапанов. Первые устройства обеспечивали простое переклю чение в два положения, обеспечивая один угол перекрытия для малых оборотов двигателя, а другой — для высоких оборотов и нагрузки. Этого было достаточно для того, чтобы обеспе чить хороший пуск, достаточный крутящий момент при сравнительно малых оборотах и на грузках двигателя и возможность достижения большой мощности при высоких оборотах. Постепенно были разработаны устройства (рис. 2.35), которые могли изменять фазы газо распределения во всем диапазоне оборотов двигателя, а некоторые производители, такие как BMW, начали изменять фазы открытия-закрытия выпускных клапанов, в основном для того, чтобы снизить выбросы вредных веществ. Сегодня изменяемые фазы газораспределе ния VIVT (Variable Inlet Valve Timing) стали общепринятыми и появился целый ряд двигателей, оборудованных системой изменения фаз газораспределения во всем диапазоне.

В некоторых ГРМ имеется возможность отключать один из впускных клапанов в каждом цилиндре. Такое устройство используется компанией Honda в высокофорсированном двига теле CVT. Здесь не обеспечивается полное отключение клапана, а происходит его открытие на небольшую величину в целях исключения возможности его прихвата к седлу.

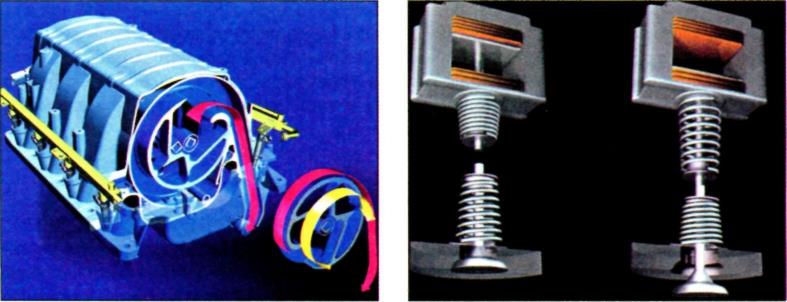

Альтернативной разработкой, впервые использовавшейся фирмой Toyota, а сейчас широ ко применяемой в двигателях с двумя впускными клапанами на цилиндр, стало простое за крытие одного из впускных патрубков с помощью автоматически управляемой заслонки. Обычно два впускных патрубка имеют разную форму: один, который всегда остается откры тым, имеет форму, которая обеспечивает турбулизацию горючей смеси в камере сгорания, чтобы создать хорошо перемешанный поток, необходимый работе двигателя на малых оборо-

тах, и другой, короткий прямой патрубок, от крывающийся при высоких оборотах и на грузке обеспечивает максимально возмож ное наполнение цилиндров (рис. 2.36). Двига тели, имеющие устройства такого типа, полу чили название двигателей с изменяемой длиной впускных трубопроводов. Более сложные системы могут постоянно и плавно изменять длину впускных трубопроводов. Такую систему применяют на некоторых дви гателях BMW (рис. 2.37).

Перспективными конструкциями ГРМ являются механизмы без распределитель ного вала, в которых клапаны управляются индивидуальными устройствами с помощью электромагнитных соленоидов. Использо вание такой техники дает возможность индивидуального контроля за работой каж дого клапана. При этом можно не только оптимально управлять временем открытия каждого клапана и обеспечивать получение максимальных мощности или крутящего мо мента, но и отключать некоторые цилиндры полностью или переводить их на малую на

Рис. 2.36. Схема механизма постоянного изменения длины впускного трубопрово да двигателя Mercedes

грузку для более эффективной работы остальных цилиндров. Можно переводить двигатель в режим компрессора, разгружая, таким образом, тормоза, и, возможно, запасая часть энергии при спуске с возвышенности (рекуперация). Но главное преимущество этой систе мы заключается в том, что время и степень открытия клапанов в любой момент времени могут быть оптимальными для работы двигателя при данных условиях движения. Сегодня уже созданы такие экспериментальные системы (рис. 2.38) с хорошей эффективностью действия (уменьшено потребление топлива до 20 %). Кроме того, конструкция самого дви гателя может быть упрощена, потому что обычный привод — цепи, зубчатые ремни, меха низм натяжения, шестерни и кулачковые валы — становятся ненужными.

Рис. 2.37. Устройство постоянного изме нения длины впускного трубопровода двигателя V8 BMW

Рис. 2.38. Привод клапанов газораспреде лительного механизма с помощью солено идов-электромагнитов (Renault)

З- 67

Препятствием на пути к широкому применению таких «бескулачковых» клапанных меха низмов является большое потребление электроэнергии и большие габариты приводных уст ройств, получаемые при существующем 12-вольтовом электрооборудовании. Эти проблемы значительно уменьшаются в случае перехода к 36-вольтовому электрооборудованию.

§10

СМАЗОЧНАЯ СИСТЕМА

Для того чтобы двигатель внутреннего сгорания работал надежно, его трущиеся детали долж ны быть разделены масляной пленкой. Смазочная система двигателя подводит масло к тру щимся поверхностям, охлаждает нагретые детали, удаляет нагар и продукты изнашивания и способствует защите деталей от коррозии. При работе ДВС его детали подвергаются раз личным нагрузкам и находятся в различных тепловых условиях. Наибольшим нагрузкам под вергаются подшипники коленчатого вала, а детали поршневой группы работают при наиболее высокой температуре. В современных ДВС применяют комбинированные смазочные систе мы, в которых некоторые детали смазываются под давлением, создаваемым масляным на сосом, а другие разбрызгиванием или самотеком.

ПРИМЕНЯЕМЫЕ МАСЛА

Масла, применяемые в смазочной системе ДВС, называются моторными. Моторному маслу приходится работать в очень сложных условиях, и поэтому к нему предъявляются жесткие требования, часто противоречащие друг другу. Масло не должно быть очень густым, чтобы не создавать большого сопротивления движущимся деталям. С другой стороны, оно не должно становиться очень жидким и терять смазывающие свойства при нагревании. Масло, работа ющее в двигателе, подвергается воздействию агрессивных веществ, содержащихся в продук тах сгорания топлива, вспенивается и т. п.

Современные моторные масла изготавливаются на нефтяной или синтетической основе и содержат большое число добавок: улучшающих антифрикционные свойства, смывающих нагар, антиокислительных, антипенных, антикоррозионных и т. п. Моторные масла при дли тельной работе в смазочной системе ДВС теряют свои свойства и подлежат замене после определенного пробега автомобиля. Тип применяемого масла и сроки его замены указыва ются в инструкции по эксплуатации автомобиля. Качество моторных масел и конструкция двигателей улучшаются с каждым годом, поэтому в современных двигателях замена масла производится, как правило, реже, чем раньше.

Дата добавления: 2016-09-06; просмотров: 2830;