Роторные и молотковые дробилки

Машины для дробления и сортировки каменных материалов

Общие сведения

В строительстве ежегодно потребляется большое количество каменных материалов: щебня, гравия и песка. Большая часть этих материалов используется на приготовление бетона.

Дробление каменных материалов осуществляется приложением статических и динамических нагрузок. Материалы измельчают раздавливанием, разрушением, ударом, истиранием, раскалыванием, а также разрушением взрывом. Во многих случаях дробление происходит при одновременном действии раздавливания и истирания.

Степенью дробления называют отношение размера наиболее крупных, загружаемых в дробилку камней к размеру максимальных зерен в продукте дробления:

i=Dmax / dmax (12.1)

Дробление разделяют на крупное (Dmax = 1200…1500мм, dmax= 100…300мм),

среднее (Dmax =100…300мм, dmax=30…100мм),

мелкое (Dmax =30…100мм, dmax= 5…30мм)

тонкое (помол).

Дробление пород высокой и средней прочности осуществляют раздавливанием, раскалыванием и ударом; помол – истиранием и ударом.

В зависимости от степени измельчения материалов дробильные машины разделяют на дробилки и мельницы. Некоторые машины могут работать как дробилки и как мельницы (например, валковые дробилки, бегуны). По принципу действия и конструктивным признакам дробилки делят на щековые, конусные, валковые, молотковые и роторные дробилки; мельницы – на барабанные, шаровые, бегунковые и вибрационные. Различные типы дробилок позволяют получить определенную, присущую данной конструкции, степень дробления: щековые – 2…8; валковые – 1,5…10; конусные – 3…8; молотковые – 5…30; мельницы – 10…20.

Основными показателями дробилок являются: максимальная крупность дробления, степень измельчения, удельный расход энергии (кВт×ч/м3), производительность (м3/ч или т/ч).

Дробильное оборудование

Щековые дробилки

Щековые дробилки применяют для крупного и среднего дробления крепких и абразивных горных пород типа гранитов и песчаников.

Дробление материала в щековых дробилках происходит между двумя прямоугольными плитами - щеками, одна из которых делает колебательное движение. По характеру движения рабочего органа различают дробилки с простым и сложным движением подвижной щеки.

При простом движении точки подвижной щеки совершают возвратно-поступательное движение по дуге окружности. При сложном движении точки подвижной щеки движутся по замкнутым эллиптическим траекториям. Для обоих видов движения получили распространение характерные кинематические схемы привода подвижной щеки (см. таблицу 12.1). Простое движение достигается подвеской подвижной щеки на оси, а сложное - установкой подвижной щеки на эксцентриковом валу.

Главным параметром щековых дробилок является размер приемного отверстия (длина × ширина).

Отечественные щековые дробилки выпускаются следующих типоразмеров: 400×600; 600×900; 900×1200; 1200×1500; 1500×2100; 2100×2500 мм, производительностью до 800 м3/ч.

Таблица 12.1 – Классификация основных типов дробилок, применяемых в промышленности нерудных строительных материалов

| Тип дробилки | Схема | Назначение | Крупность выходного материала, мм | Производительность, м3/ч |

| Щековая с простым движением щеки |

| Крупное и среднее дробление прочного и абразивного материала | 750…1300 | 180…600 |

| Щековая со сложным движением щеки |

| Крупное и среднее дробление материала прочного и средней прочности | 210…510 | 7…75 |

Техническая производительность щековых дробилок (м3/ч)

ПТ=60Vnkp, (12.2)

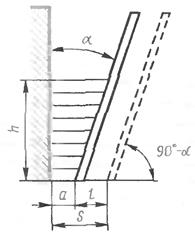

где V – объем материала, выпадающего из дробилки за один оборот эксцентрикового вала, м3 (рисунок 12.1);  n – число колебаний подвижной щеки в минуту; kp= 0,3...0,7 – коэффициент, учитывающий разрыхленность дроби мого материала.

n – число колебаний подвижной щеки в минуту; kp= 0,3...0,7 – коэффициент, учитывающий разрыхленность дроби мого материала.

Рисунок 12.1 – Схема к определению производительсти щековой дробилки

Конусные дробилки

Конусные дробилки применяют для дробления очень прочных материалов, σСЖ до 300 МПа с высокой степенью абразивности. По назначению конусные дробилки разделяются на дробилки для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления.

Принцип работы дробилок заключается в том, что дробление происходит раздавливанием материалов между двумя конусами, из которых один неподвижный, а другой делает круговые колебания внутри первого таким образом, что его геометрическая ось также описывает коническую поверхность (рисунки 12.2, 12.3). Такое движение достигается благодаря тому, что ось вращающегося конуса нижним концом закреплена эксцентрично и под углом к вертикали в эксцентриковой стакане. Верхний конец в дробилках крупного дробления подвешивается на верхней траверсе, а в дробилках среднего и мелкого дробления - на сферическом подпятнике вместе с дробящим конусом. При таком движении внутреннего конуса одна часть его поверхности сближается с поверхностью неподвижного конуса, а другая часть удаляется от нее. При сближении поверхностей неподвижного и дробящего конусов материал, находящийся между ними, раздавливается. В отличие от щековых дробилок дробление материала в конусных дробилках происходит непрерывно.

Конусные дробилки делают с различными углами конусов, то есть конусы могут быть крутыми или пологими (рисунки 12.2, 12.3). Дробилки, предназначенные для крупного дробления, делают с крутым конусом. Вершины внутреннего и внешнего конусов обращены в противоположные стороны. При таком расположении конусов ширина зева имеет максимальную величину, что дает возможность захвата крупных кусков.

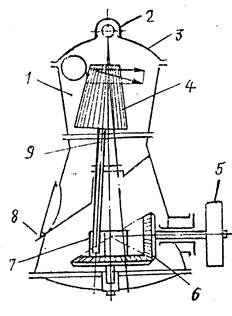

Рисунок 12.2 – Схема конусной дробилки с крутым конусом:

1, 4 – неподвижный и подвижный конусы; 2 – шаровая п’ята; 3 – траверса; 5 – приводной шкив; 6 – коническая передача; 7 – стакан; 8 – лоток; 9 – вал

Дробилки для вторичного (среднего и мелкого) дробление делают с пологим конусом. Вершины обоих конусов в этих дробилок обращены в одну сторону. При таком расположении конусов увеличивается периметр выходной щели.

Производительность конусных дробилок с крутым конусом определяют так же, как и для щековых дробилок.

Преимуществами конусных дробилок является непрерывность их работы и отсутствие холостого хода. Энергоемкость дробления зависит от прочности продукта дробления и степени дробления.

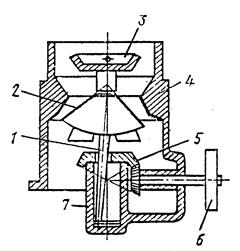

Рисунок 12.3 – Схема конусной дробилки с пологим конусом:

1 – вал; 2 – подвижный конус; 3 – питатель; 4 – корпус; 5 – коническая передача; 6 –приводной шкив; 7 - стакан

Максимальная крупность кусков, загруженных в конусную дробилку для крупного дробления при ширине приемного отверстия В = 900, 1200 и 1500 мм составляет соответственно 750, 100 и 1200 мм, а ширина разгрузочной щели - 125 ...225 мм.

Наибольший размер куска загружаемого в дробилки среднего дробления 60...300 мм при размере разгрузочного отверстия 12...60 мм; в дробилок мелкого дробления соответственно 8...170 мм при размере разгрузочного отверстия 5...20 мм.

Валковые дробилки

Рабочими органами валковой дробилки (рисунок 12.4) являются два параллельных цилиндрических валка 2 и 4, вращающиеся навстречу друг другу. Кусок материала, попадающий в рабочую зону, затягивается трением о поверхность валков и поступает в рабочее пространство, где подвергается дроблению в результате раскола, излома и истирания. Поверхности валков изготавливают гладкими и рифлеными. Валки монтируются на станине 1 в подшипниках 3 и 6. Подшипники одного или двух валков имеют пружинные опоры 5, которые могут перемещаться в направляющих при попадании в дробинку недробимого предмета. Вращение валкам сообщается от электродвигателя через клиноременную передачи с частотой 75...190 мин-1.

Рисунок 12.4 – Валковая дробилка

Наибольший размер куска загружаемого материала в дробилку зависит от угла захвата, определяемого диаметром валков и коэффициентом трения о металлическую поверхность валков. Для возможности захвата гладкими валками исходного продукта в зоне дробления необходимо, чтобы угол захвата валков не превышал угол трения о поверхность валков. Максимальный размер кусков зависит от диаметра валков и размера разгрузочной щели.

Валковые дробилки применяют только для вторичного дробления пород средней и малой прочности, а также для измельчения вязких и влажных материалов. Степень дробления - 4...12. Типоразмер дробилки характеризуется диаметром и длиной валков.

Производительность валковых дробилок (м3/ч)

ПТ = 3600aLυk, (12.3)

где a - ширина разгрузочной щели, м; L - длина валка, м; υ - окружная скорость, м/с; k - коэффициент, учитывающий использование длины валков, степень разрыхления материала, неравномерность подачи; k = 0,1...0,3 – для мягких и k = 0,4...0,5 – для твердых пород.

Роторные и молотковые дробилки

В измельчителях ударного действия измельчение материала осуществляется под действием ударных нагрузок. Эти нагрузки могут возникать при взаимном столкновении частиц измельчаемого материала, столкновении частиц материала с неподвижной поверхностью, столкновении материала и движущихся рабочих органов машин. К дробилкам ударного действия относятся роторная и молотковая дробилка.

Роторная и молотковая дробилка работает по принципу когда кусок подвергается воздействию рабочего органа только с одной стороны. Возникающая при этом сила уравновешивается силой инерции куска, которая должна быть достаточной для создания разрушающих напряжений. Дробление материала происходит под воздействием механического удара. При этом кинетическая энергия движущихся тел частично или полностью переходит в деформации разрушения.

Молотковая и роторная дробилка позволяет получять высокую степень измельчения i = 15…20, в отдельных случаях до i = 50, что позволяет уменьшить число стадий дробления. Молотковая и роторная дробилка отличается простотой конструкции и эксплуатации, избирательностью дробления и малой металлоемкостью.

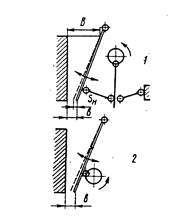

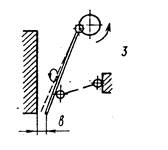

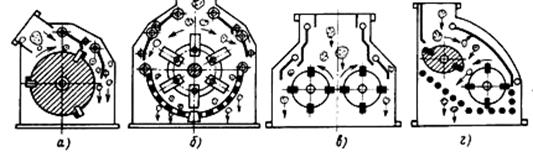

По числу роторов различают однороторные (рисунок 12.5, а) и двух роторные (рисунок 12.5, в, г) дробилки ударного действия.

Рисунок 12.5 – Принципиальные схемы ударных дробилок

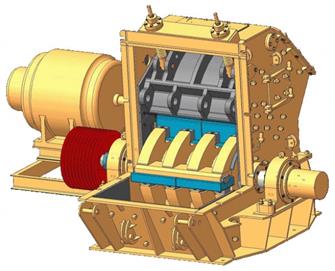

Роторная дробилка различается по конструкции рабочих органов с жестко закрепленными билами (рисунок 12.6), молотковые дробилки с шарнирно подвешенными молотками (рисунок 12.7).

Роторные дробилки применяют для дробления известняка, доломита, руд, мрамора и других подобных им материалов, обладающих малой абразивностю. Их выпускают двух типов: для крупного дробления, используемых на первичной стадии дробления; для среднего и мелкого дробления, используемых на заключительной стадии дробления. Работа таких дробилок основана на принципе разрушении пород ударными нагрузками. Роторные дробилки обеспечивающих получение щебня высокого качества, преимущественно кубообразной формы, с одновременным обогащением продукта дробления, потому что более слабые составляющие пород подвергаются значительному измельчению и отсеву от основных фракций.

Принципиальные конструктивные схемы роторных дробилок, во многом, одинаковы и отличаются числом отражательных плит и соотношениями размеров ротора.

Роторная дробилка представляет собой коробчатый корпус 3, в котором размещены вращающийся с большой скоростью ротор 1 с жестко закрепленными на его внешней поверхности билами 2 (рисунок 12.6).

а) б)

Рисунок 12.6 – Роторная дробилка:

а – схема; б – общий вид

Вращение ротора сообщается от электродвигателя через клиноременную передачу. Внутри корпуса подвешены отражательные плиты 4 и 7, нижняя часть которых опирается на пружинно-регулировочные устройства 5 и 6, которые позволяют регулировать ширину выходной щели, а также пропускать недробимое тело при его попадании в камеру дробления. Дробление материала осуществляется в результате удара по нему бил и удара кусков об отражательные плиты, чем достигается высокая (10...20) степень дробления. По сравнению с другими типами дробилок роторные дробилки имеют меньшую металлоемкость, небольшие габариты, что в сочетании с высокой степенью дробления обусловило их применения в передвижных дробильных установках. Размер самого большого куска, загружаемого в дробилки крупного дробления, 800...1000 мм, среднего - 400...600 мм при окружной скорости 20...35 м/с.

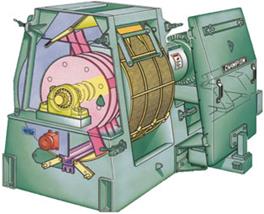

Для дробления пород средней прочности, а также мягких материалов, таких, как шлак, гипс, мел, глина, применяют молотковые дробилки.

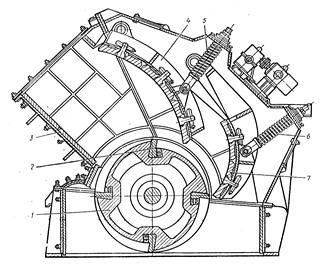

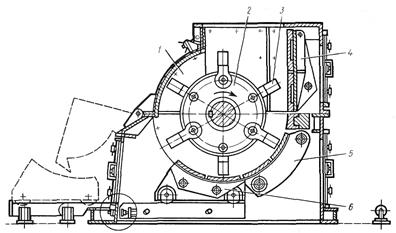

Молотковая дробилка (рисунок 12.7) состоит из сварного корпуса 1, в котором установлены ротор 2, отбойная плита 4, поворотная 5 и выдвижная колосниковая решетки 6. Ротор состоит из одного или нескольких дисков, закрепленных на общем приводном валу. Дробление материала осуществляется под действием удара по нему молотков 3 массой 15...20 кг, шарнирно закреплены к дискам вращающегося ротора, и столкновения кусков с плитами и колосниковой решеткой. Положение колосниковой решетки и отбойной плиты - регулируемое. Рабочий зазор между внутренней поверхностью колосниковой решетки и ротором выбирают в зависимости от крупности продукта дробления. При крупном дроблении обычно он в полтора - два раза больше поперечного размера максимальных кусков продукта дробления, а при мелком - в три - пять раз. Размер самого большого куска загружаемого материала в молотковые дробилки, - 75...600 мм при окружной скорости молотков 60 м/с.

а) б)

Рисунок 12.7 – Молотковая дробилка:

а – принципиальная схема; б – общий вид

При вращении ротора молотки под действием центробежных сил занимают направление по линии, соединяющей ось вращения ротора с осью вращения молотка. Шарнирное крепление молотков в молотковых дробилок существенно отличает их от роторных с жестко закрепленными билами.Недостатком молотковых дробилок является быстрый износ молотков и колосниковой решетки. Они также не могут быть рекомендованы для измельчения слишком вязких (глинистых), влажных материалов, которые забивают колосниковую решетку.

| <== предыдущая лекция | | | следующая лекция ==> |

| Технология сиропа лакто-лактулозы | | | Основные определения |

Дата добавления: 2020-11-18; просмотров: 553;