Дробилки ударного действия

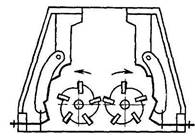

К ударным относятся дробилки, скорости удара камней в которых приводят к их разрушению от инерционных сил, возникающих при столкновении с рабочими органами или друг с другом. Дробилки ударного действия подразделяют на роторные (рис. 13, I), в которых дробление осуществляется ударами бил, жестко закрепленных на роторе, и молотковые (рис. 13, II), дробление в которых осуществляется ударами молотков, шарнирно закрепленных на роторе.

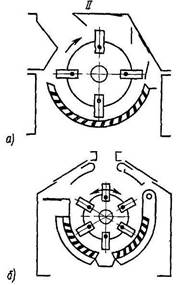

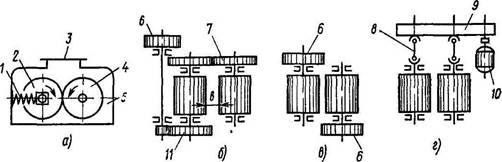

Принципиальные схемы всех дробилок ударного действия одинаковые. По числу роторов они бывают одно- и двухроторными. Наибольшее распространение получили однороторные дробилки (рис. 13, а) для дробления малоабразивных материалов средней и малой прочности. Разновидность однороторных дробилок — реверсивные (рис. 13, б), у которых симметричная камера дробления и они могут работать при различных направлениях вращения ротора, что позволяет использовать била и молотки с двух сторон без переустановки, т.е. увеличивается межремонтный срок работы машины.

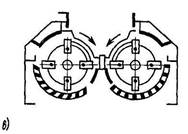

Двухроторные дробилки бывают одноступенчатого дробления (рис. 13, в), когда оба ротора работают самостоятельно и исходный материал поступает равномерно на каждый из них, и двухступенчатого (рис. 13, г), когда исходный материал поступает сначала на первый ротор, затем на второй, где окончательно додрабливается.

Основной узел дробилки — ротор. Для эффективного разрушения дробимого материала подбирают определенные окружные скорости ротора (20...80 м/с), обеспечивающие необходимую кинетическую энергию ротору или молоткам. При столь высоких окружных скоростях в роторе возникают большие ударные нагрузки и нагрузки от центробежных сил, поэтому конструкция самого ротора, сменных деталей бил и молотков и их креплений должна обеспечивать высокую надежность их работы и удобство технического обслуживания.

Рис. 13. Основные схемы одно- (а, б) и двухроторных (в, г) дробилок:

I — роторные, II — молотковые; а — нереверсивные, б — реверсивные,

в — одноступенчатые, г — двухступенчатые

Главные параметры дробилок ударного действия — диаметр и длина ротора.

Роторные дробилки рассмотрим на примере однороторных, применяемых для дробления известняка, доломита, мергеля, гипса и других материалов. По сравнению со щековыми и конусными роторные дробилки более производительны, экономичнее по расходу электроэнергии, легче по массе, проще в изготовлении и обслуживании, менее чувствительны к попаданию в камеру дробления металлических предметов.

Щебень, получаемый в роторных дробилках, имеет лучшую форму зерен (больше кубообразных частиц) и более высокую марку за счет выдрабливания (превращения в пылевидные частицы) слабых включений исходного материала. Основной их недостаток— необходимость часто заменять била, которые при дроблении абразивных материалов быстро выходят из строя.

Таблица 7. Технические характеристики однороторных дробилок

| Показатели | ДРС | ДРК | ||||

| СМД-75А | СМД | СМД-85А | СМД- 86 А | СМД- | СМД- | |

| Размеры, мм: | / | |||||

| ротора: | ||||||

| диаметр | ||||||

| длина | ||||||

| приемного отверстия: | ||||||

| продольный | ||||||

| поперечный | ||||||

| Производительность, м3/ч | ||||||

| Размер наибольшего куска исходного материала, мм | ||||||

| Окружная скорость ротора, м/с | 20; 24; 34,6; 28,8; 41,5; 50 | 20; 26, 35 | ||||

| Мощность привода, кВт | ||||||

| Габаритные размеры, мм: | ||||||

| длина | ||||||

| ширина | ||||||

| высота | ||||||

| Масса, т |

По технологическому признаку однороторные дробилки разделяют на три класса: крупного дробления, рассчитанные на прием кусков 0,5...0,6 диаметра ротора, среднего — куски 0,1...0,3 диаметра ротора и мелкого — куски не менее 0,1 диаметра ротора.

Дробилки крупного дробления (ДРК) предназначены главным образом для работы на первой стадии дробления, дробилки среднего и мелкого дробления (ДРС) —для последующих стадий.

В табл. 7 приведены технические характеристики основных типов однороторных дробилок. По конструкции они различаются в основном соотношением размеров ротора и числом отражательных плит. У дробилок ДРК диаметр ротора больше длины, у дробилок ДРС эти размеры одинаковы. Камера дробления образуется ротором и отражательными плитами: у ДРК — двумя, у ДРС — тремя.

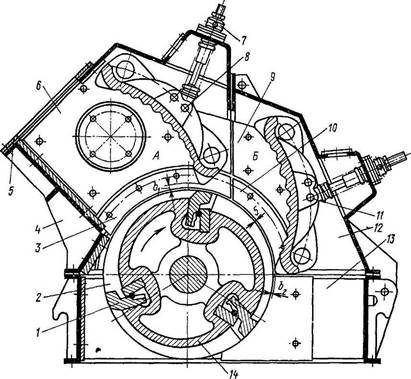

Рис. 14. Однороторная дробилка СМД-86А:

1 — било, 2 — торцовый диск, 3, 10 — футеровка секторная, 4 — верхняя неподвижная часть корпуса, 5 — ответный фланец, 6 — приемное отверстие, 7 — предохранительно-регулировочное устройство, 8, 11 — отражательные плиты, 9 — футеровка, 12— верхняя откидывающаяся часть корпуса, 13 — станина, 14 — ротор

Рассмотрим конструкцию однороторной нереверсивной дробилки СМД-86А (рис. 14) с двумя камерами дробления. Камеры дробления образуются ротором 14, отражательными плитами 8, 11 и боковыми стенками корпуса. Исходный материал через приемное отверстие 6 попадает в камеру А и скатывается к ротору 14. Ударами бил 1 быстровращающегося ротора камень разрушается и отбрасывается на первую отражательную плиту, при ударе о которую осколки камней дополнительно разрушаются. Частицы камней от отражательной плиты снова отбрасываются на ротор, разрушаются и отбрасываются в выходную щель b1 между отражательной плитой 8 и окружностью вращения бил ротора. Частицы, прошедшие первую отражательную плиту, попадают во вторую камеру дробления Б, где снова дробятся и затем выбрасываются ротором вниз из дробилки через щель b2.

Ротор состоит из корпуса — массивной цилиндрической отливки с продольными пазами для установки бил 1, торцовых дисков и вала. Торцовые диски крепят к корпусу болтами или приваривают. Учитывая, что ротор работает на больших окружных скоростях вращения (20...50 м/с), к их уравновешиванию предъявляют жесткие требования. Так, при изготовлении роторы подвергают статической балансировке на стальных горизонтально расположенных ножах, а диаметрально противоположные била подбирают одинаковыми по массе. Балансировочные грузы приваривают к корпусу ротора в кольцевом пространстве, образуемом торцовыми дисками.

Число рядов бил зависит от типоразмера дробилки (обычно от двух до шести). Била устанавливают в пазах и крепят с помощью брусьев, клиньев и фиксаторов. У дробилки СМД-86А три ряда выдвижных бил. При износе рабочей части на 45 мм (по диаметру ротора) била выдвигают и закрепляют за нижний цилиндрический паз, увеличивая срок их службы. Кроме того, для повышения срока службы била изготовляют из износостойкой высокомарганцовистой стали, внутреннюю поверхность и предбильную часть корпуса ротора защищают наплавкой твердым сплавом.

Подшипники вала ротора насажены на конические разрезные втулки, что облегчает их монтаж. Корпуса подшипников устанавливают снаружи корпуса дробилки, место прохода вала через корпус дробилки защищают специальным уплотнением. Ротор приводится во вращение асинхронным электродвигателем с фазным ротором через клиноременную передачу. В комплекте с дробилкой поставляют два дополнительных шкива, что обеспечивает получение окружных скоростей ротора 20; 26,5 и 35 м/с.

Корпус дробилки состоит из станины 13, верхних неподвижной 4 и откидывающейся частей 12. В неподвижной части крепятся приемный лоток и первая отражательная плита 8. Откидывающаяся часть с неподвижной частью корпуса и станиной соединены легко разъемными струбцинами или откидными болтами. Откидывающуюся часть поворачивают винтовым домкратом, приводимым в действие вручную или с помощью электропривода.

Корпус дробилки в зоне торцов ротора расширяется, образуя нишу, в которую утоплены торцовые диски ротора. Такая конструкция защищает ротор и боковые стенки корпуса дробилки от изнашивания дробимым материалом. Внутренние боковые поверхности корпуса и станины защищены от износа футеровками 9, а в зоне наибольшего износа — футеровками, выполненными в виде съемных секторов 3 и 10.

В корпусе предусмотрены дверцы и люки для профилактического осмотра дробилки.

Отражательные плиты 8 и 11 литые из износостойкой марганцовистой стали снабжены пружинными предохранительно-регулировочными устройствами 7 с резиновыми амортизаторами. В случае возникновения ударных перегрузок при попадании в камеру дробления недробимых предметов устройство отводит плиту от ротора, а затем возвращает ее в начальное положение. Предохранительно-регулировочное устройство первой отражательной плиты позволяет поднять ее до совмещения со второй, тогда рабочее пространство дробилки из двухкамерной превращается в однокамерное. В таком исполнении дробилка имеет наибольшую производительность.

Конструкция отражательных плит — симметричная. Это увеличивает сроки их службы, так как при износе нижней части их переставляют.

Молотковые дробилки (табл. 8) для дробления хрупких и мягких малоабразивных материалов (например, мела, гипса, кирпичного боя, огнеупорного боя, известняка) отличаются высокой степенью дробления (30... 50) и большой производительностью (1000... 1200 т/ч), что позволяет их использовать в крупных технологических комплексах.

Таблица 8. Технические характеристики однороторных молотковых дробилок

| Показатели | СМД-112 | СМД-147 | СМ-170В | СМД 97А | СМД-98Б |

| Размеры ротора, мм: | |||||

| диаметр | |||||

| длина | |||||

| Производительность, т/ч | 10... 15 | 10... 24 | 150... 200 | 570... 660 | 900... |

| Размер наибольшего куска загружаемого материала, мм | |||||

| Номинальная частота вра- | |||||

| щения ротора, об/мин | |||||

| Мощность привода, кВт | |||||

| Габаритные размеры, мм: | |||||

| длина | |||||

| ширина | |||||

| высота | |||||

| Масса дробилки, т | 1,5 | 3,0 | 11,0 | 46,0 | 60,0 |

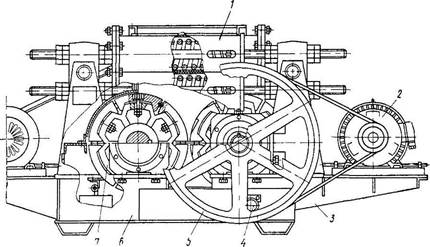

Конструкцию молотковых однороторных дробилок рассмотрим на примере дробилки СМ- 170В (рис. 15). Корпус дробилки сварной, имеет по оси ротора разъем в горизонтальной плоскости. Разъемные части — станина и верхняя часть — крепятся между собой болтами. Внутренние стенки корпуса предохранены от истирания футеровками. Верхняя часть корпуса имеет два вертикальных разъема, которые позволяют откидывать переднюю и заднюю стенки для замены молотков, плит, футеровок и отбойного бруса.

Ротор представляет собой горизонтально расположенный вал 9, на котором насажены диски 1. Через диски по длине ротора пропущены оси 10, на которых шарнирно рядами подвешены молотки 11. В зависимости от требуемой крупности продуктов дробления устанавливают 2, 3 или 6 рядов. Вал ротора вращается на двух роликоподшипниках, укрепленных на конусных разрезных втулках. Для контроля температуры подшипников 5 в их корпус вмонтированы температурные реле.

Выдвижная колосниковая решетка опирается четырьмя катками на опорные рельсы, смонтированные внутри нижней части станины. Каркас выдвижной решетки облицован сменными колосниками. В рабочем положении выдвижная решетка фиксируется стопорными винтами, смонтированными на боковых стенках станины.

Зазор между колосниковыми решетками и молотками ротора определяет крупность готового продукта. Регулируют зазор перемещением опорных рельсов вместе с выдвижной решеткой в вертикальной плоскости.

Подвесная колосниковая решетка — сварной каркас, к которому крепятся сменные колосники, — в нижней части опирается на зубчатую рейку, что позволяет регулировать зазор между решеткой и молотками ротора.

Под броневыми плитами в прямоугольных гнездах нижней части станины помещен отбойный брус 6, рабочая сторона которого предохранена футеровками. Для регулирования зазора между молотками ротора и брусом последний перемещают в горизонтальном направлении параллельно оси ротора. Вал ротора соединен с валом электродвигателя 4 упругой муфтой 3.

Материал непрерывным потоком подается через приемное отверстие верхней части корпуса в камеру дробления, где молотками вращающегося ротора куски материала дробятся на броневых плитах, отбойном брусе 6, дополнительно измельчаются на колосниковых решетках 7, 8 и продавливаются сквозь щели решеток в разгрузочный бункер.

Конструкция и расположение сборочных единиц и деталей в камере дробления дробилки позволяют при необходимости создавать различные зазоры между рабочими кромками головок молотков вращающегося ротора и рабочими кромками броневых плит, отбойного бруса, подвесной и выдвижной решеток. При создании минимальных зазоров обеспечивается наибольшая степень дробления исходного материала.

Валковые дробилки

Валковые дробилки применяют для среднего и мелкого дробления материалов средней прочности (на гладких и рифленых валках) и мягких (на зубчатых валках). Число валков бывает от одного до четырех. В промышленности строительных материалов распространены двухвалковые дробилки, удобные для измельчения влажных и вязких материалов, так как на них могут быть установлены специальные скребки, снимающие налипший материал с поверхности валков.

Основные рабочие органы валковой дробилки — цилиндрические валки 2 (рис. 16, а) и 4. Валки вращаются на горизонтальных валах навстречу друг другу и дробят попавший между ними материал, раздавливая и частично истирая его. Иногда для увеличения истирающего эффекта валкам сообщают относительно разную окружность скорость вращения. Подлежащий дроблению материал подается сверху через приемное отверстие 3 в корпусе 5, затягивается между валками и в разрушенном виде выгружается из дробилки.

Рис. 16. Схемы двухвалковой дробилки (а) и привода валков (б—г):

б — с шестернями с удлиненными зубьями, в — индивидуального для каждого валка, г — через карданные валы, 1 — пружинное предохранительное устройство (пружины), 2, 4 — подвижный и неподвижный валки, 3 — приемное отверстие,

5 — корпус, 6 — ведомый шкив, 7 —шестерня с удлиненным зубом,

8 — карданный вал, 9 — редуктор, 10 — двигатель, 11 — цилиндрическая шестерня

Поверхности валков бывают гладкие, рифленые, ребристые и зубчатые. Сочетание дробящих поверхностей может быть различным: например, оба валка могут иметь гладкую поверхность или один гладкую, другой рифленую и т. д.

При одинаковом диаметре рифленые и зубчатые валки могут захватывать более крупные куски материала, чем гладкие. Например, на гладкие валки можно подавать куски исходного материала крупностью до 1/20 диаметра валка, а на рифленые и зубчатые— до 1/6 диаметра валка.

Подшипники вала одного из валков (подвижного) опираются на пружины 1. При попадании недробимого предмета подвижный валок 2 отходит от неподвижного 4 и недробимый предмет проходит, после чего под действием пружин валок возвращается в исходное положение.

Дробилки имеют различные схемы привода валков. Для дробилок (рис. 16,б) используют привод с клиноременной передачей на ведомый шкив 6 вспомогательного вала, который приводит во вращение неподвижный валок через зубчатые цилиндрические шестерни 11. Второй валок (подвижный) приводится от неподвижного с помощью шестерен 7 с удлиненными зубьями, которые обеспечивают зацепление шестерен при различном межцентровом расстоянии между валками. Межцентровое расстояние зависит от установленного размера выходной щели b. При попадании недробимого предмета подвижный валок отходит от неподвижного и выходная щель увеличивается, пропуская его. Такая схема привода сложна и имеет невысокую надежность из-за частого разрушения шестерен 7, работающих в тяжелых условиях динамической нагрузки и абразивной пыли.

Схема привода от двух электродвигателей на два ведомых шкива 6 (рис. 16, в) более простая и получила большее распространение.

Привод обоих валков от одного двигателя 10 (рис. 16, г) через редуктор 9 и карданные валы 8 позволяет оба валка выполнить подвижными, что делает конструкцию динамически уравновешенной, так как при прохождении недробимого предмета отходят оба валка одновременно.

Рассмотрим принцип действия двухвалковой дробилки с одним валком гладким, другим рифленым (рис. 17). Подшипники валка 7 крепятся к корпусу 6 дробилки, подшипники другого — к подвижной раме 3, соединенной с корпусом шарниром 4. В верхней части корпус и рама связаны между собой предохранительным устройством 1, состоящим из системы тяг и пружин, которые позволяют регулировать зазор между валками, а также обеспечивают раздвижение валков при попадании недробимого предмета. В последнем случае валок вместе с подвижной рамой и установленным на ней электродвигателем поворачивается вокруг шарнира и ширина выходной щели между варками увеличивается. После прохождения недробимого предмета пружины возвращают валок в первоначальное положение. Усилие, необходимое для дробления материала, обеспечивается предварительным поджатием пружин.

Каждый валок приводится во вращение от отдельных электродвигателей, установленных один на подвижной раме 3, второй на корпусе 6. Монтаж подвижного валка и его электродвигателя на подвижной раме обеспечивает устойчивую передачу крутящего момента и при пропуске недробимых тел, когда один валок отходит от другого, что повышает долговечность привода. Наличие на каждом валке шкивов 5 сообщает дополнительный маховой момент валкам и способствует их равномерному вращению.

Футеровкой валка является бандаж, который состоит из отдельных секторов, что позволяет быстро, не разбирая дробилки, заменять износившиеся бандажи. Бандажи изготовляют из марганцовистой стали.

Рис. 17. Валковая дробилка:

1 — предохранительное устройство, 2 — электродвигатель, 3 — подвижная рама,

4 — шарнир, 5 — шкив, 6 — корпус, 7 — валок

Технические характеристики двухвалковых дробилок с гладкими валками приведены в табл. 9.

Таблица 9 Технические характеристики двухвалковых дробилок с гладкими валками

| Показатели | ДГ 400×250 | ДГ 603×400 | ДГ 1000×550 | ДГ 1500×600 |

| Размеры валков, мм: | ||||

| диаметр | ||||

| длина | ||||

| Производительность, м3/ч | 3…12 | 4…24 | 10...45,6 | 15...75 |

| Частота вращения валков, об/мин | ||||

| Мощность привода, кВт | 2×4,5 | 2×7,5 | ||

| Масса, кг |

Контрольные вопросы

1. Назовите основные виды дробления. 2. По каким признакам классифицируют дробилки?. 3. В чем отличие в конструкциях щековых дробилок с простым и сложным движением подвижной щеки? 4. Каковы особенности эксцентрикового привода конусных дробилок? 5. Объясните конструкцию молотковой дробилки СМ-170В (см. рис. 15). 6. Назовите основные рабочие органы валковых дробилок. 7. По рис. 16 объясните схемы приводов двухвалковых дробилок.

Глава III. МАШИНЫ ДЛЯ СОРТИРОВКИ КАМЕННЫХ МАТЕРИАЛОВ

Исходное сырье в большинстве случаев представляет собой неоднородную по крупности смесь, содержащую различные примеси и включения. В процессе переработки сырья необходимо разделять материал на сорта по крупности, а также удалять из него примеси и включения, снижающие его качество.

Существуют три основных способа сортирования материалов по крупности: механический на просеивающей поверхности с отверстиями, гидравлическая классификация в воде и пневматическая сепарация в воздухе.

Наиболее распространенный способ первый — грохочение на плоских или криволинейных просеивающих поверхностях — колосниковых решетках или ситах с отверстиями заданного размера, которые вибровозбудителем приводятся в колебательное движение.

Сыпучая смесь, поступающая на грохочение, называется исходным материалом. Зерна материала, размер которых превышает размер отверстий поверхности грохочения, остаются на этой поверхности, они называются надрешетным (верхним) классом; зерна материала, прошедшие через отверстия, — подрешетным (нижним) классом. Надрешетный класс обозначается знаком плюс, подрешетный — знаком минус. Например, если смесь зерен различной крупности разделялась на сите с отверстиями 40 мм, то верхний класс обозначают +40, нижний —40, т. е. одна поверхность грохочения разделяет исходный материал на два класса. Если материал, подлежащий сортированию, будет последовательно проходить п поверхностей грохочения, то в результате получится п+1 классов.

Колосниковые решетки или сита располагают в горизонтальной или наклонной плоскости. Просеивающие поверхности могут иметь круговой, эллиптический или прямолинейный характер движения. В наклонных грохотах используют все три вида движения, в горизонтальных — прямолинейное, направленное под углом 35...45° к просеивающей поверхности.

Скорость колебательного движения просеивающей поверхности выбирают такой, чтобы она обеспечивала периодический отрыв материала от просеивающей поверхности при его движении к разгрузочному концу.

В процессе переработки нерудных строительных материалов применяют следующие виды грохочения:

предварительное для выделения из исходной горной массы негабарита или материала, не требующего дробления в машинах первой стадии дробления;

промежуточное для выделения продукта, не требующего дробления в последующей стадии;

контрольное — вслед за последней стадией дробления для контроля крупности готового продукта и выделения отходов; частицы крупнее заданного размера возвращаются на додрабливание (замкнутый цикл);

окончательное или товарное для разделения готового продукта на товарные фракции.

Различают мокрый и сухой способы грохочения. При мокром способе исходный материал поступает на грохот или в виде пульпы, или в сухом виде и на грохоте орошается водой из специальных брызгал, т. е. одновременно с разделением по крупности еще и промывается. Этот способ применяют для сортирования материалов повышенной влажности и загрязненных глиной, илом и другими примесями.

Процесс грохочения оценивают двумя показателями: производительностью, т.е. количеством поступающего на грохот исходного материала в единицу времени, и эффективностью — отношением массы материала, прошедшей сквозь отверстия сита, к массе материала данной крупности, содержащейся в исходном продукте. Эффективность грохочения отражает качественную сторону процесса грохочения. Качество получаемого продукта оценивается засоренностью (замельчением или закрупнением), которая равна процентному содержанию зерен посторонних фракций в данной фракции продукта.

Понятие «фракция» отличается от понятия «класс» тем, что пределы фракции определяются теми предельными размерами граничных зерен, которые требуется получить, а пределы класса определяются размерами отверстий сит, на которых происходит грохочение. Например, чтобы разделить гравийную породу на две фракции (гравий с размером частиц более 5 мм и песок с размером частиц менее 5 мм), применяют сито с отверстиями 6,5 мм в свету. Следовательно, зерна размером от 5 до 6,5 мм относятся к верхней фракции, но к нижнему классу. Это обстоятельство не позволяет заменить показатель чистоты продукта показателем эффективности грохочения.

Показатели процесса грохочения во многом зависят от конструкции просеивающей поверхности: ее размеров, а также размера и формы отверстий. Просеивающая поверхность может быть в виде сита (плетеной проволочной сетки), решета (стального листа с отверстиями) или колосниковой решетки.

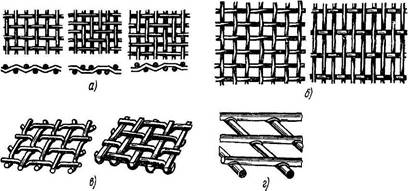

У проволочных сит (рис. 18) отношение суммарной площади отверстий (световая площадь) ко всей площади сита наибольшее. При грохочении форма изгиба проволок не должна изменяться. Сито должно быть износостойким и не подвергаться коррозии. Наибольшую световую площадь имеют плетеные проволочные сита, причем от прочности их плетения зависит качество грохочения и срок службы сит.

Долговечность сита зависит также и от того, как оно закреплено и натянуто в коробе грохота. При слабом натяжении сито быстрее ломается.

Рис. 18. Проволочные сита:

а—в — плетеные, г — сварное

Формы отверстий сит могут быть прямоугольными, квадратными, круглыми. Прямоугольные отверстия обеспечивают большую пропускную способность, но в подрешетный продукт попадает значительно большее количество лещадных зерен.

Колосниковые решетки устанавливают на тяжелых грохотах, монтируемых перед первичной дробилкой, когда особой точности разделения материала не требуется. Колосники изготовляют из износостойкой стали, отличающейся высоким ударным сопротивлением.

Резиновые штампованные или литые решета или сетки из резинового шнура — струнные сита — как показала практика, экономичнее сит с металлическими поверхностями грохочения. Кроме того, при грохочении налипающих материалов на струнной резиновой поверхности получают более высокие производительность и эффективность грохочения, так как благодаря возбуждению дополнительных колебаний струнные резиновые сита почти не забиваются.

В качестве упругих опор грохотов используют спиральные пружины или пластинчатые рессоры. При достаточной жесткости они должны передавать как можно меньше усилий на основание, обладать хорошей демпфирующей способностью и долговечностью.

По характеру действия грохоты подразделяют на неподвижные и подвижные.

Неподвижные грохоты применяют для грубого предварительного отделения крупных кусков перед дроблением. В этих грохотах материал движется по просеивающей поверхности под действием горизонтальной составляющей силы тяжести, для чего грохот устанавливают под углом, несколько большим, чем угол трения материала о сито. При быстром движении вниз по крутому скату крупные куски материала крошатся и увлекают за собой мелочь, поэтому сортировка на таких грохотах малоэффективна. Расстояние между колосниками устанавливают распорными шайбами. Трапецеидальное сечение колосников образует расширяющиеся книзу отверстия и тем самым уменьшает возможность застревания кусков.

Подвижные грохоты применяют для всех видов грохочения: предварительного, промежуточного, контрольного и товарного. Изготовляют их плоскими, барабанными или валковыми. Рабочие органы плоских грохотов совершают возвратно-поступательное движение (их называют вибрационными), барабанных и валковых — вращательное движение.

Плоские вибрационные грохоты бывают инерционные наклонные среднего (ГИС) и тяжелого (ГИТ) типов и самобалансные (ГСС).

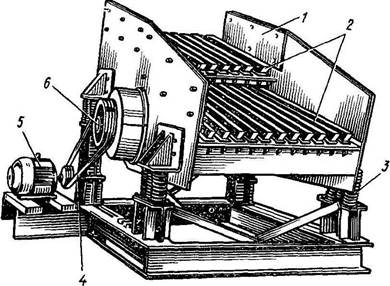

Грохоты ГИС {рис. 19) используют для промежуточного, контрольного и товарного грохочения. Металлический короб 1, сваренный из стальных листов и поперечных труб (связей), устанавливают на фундамент с помощью пружин 4 или подвешивают к перекрытию здания. Внутри короба в два яруса расположены сита. Исходный материал поступает на верхнее сито 5. При вращении дебалансов 3, которые симметрично установлены на концах вала вибратора 2, короб грохота начинает совершать колебания, под действием которых материал движется по ситам к разгрузочному концу и одновременно просеивается через отверстия сит.

Вал вибратора приводится от электродвигателя 8 клиноременной передачей 7 и вращается в двух роликоподшипниках, корпуса которых крепятся к коробу. Вал защищен от ударов камней трубой. Сита к коробу крепят деревянными клиньями и растягивают.

Рис. 19. Инерционный виброгрохот ГИС:

1 — короб, 2 — вибратор, 3 — дебаланс, 4 — пружины, 5, 6 — сита,

7 — клиноременная передача, 8 — электродвигатель

Инерционные грохоты обладают свойством «самозащиты» от перегрузок, так как при увеличении нагрузки амплитуда колебаний короба автоматически уменьшается и нагрузка на подшипники практически остается постоянной. Это свойство позволяет использовать их для грохочения крупнокускового материала.

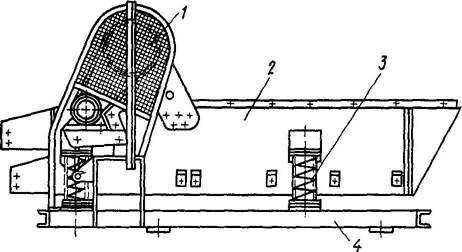

Грохот ГИТ (рис. 20) предназначен для грохочения горной массы перед первичным дроблением. Мощный футерованный короб 1, внутри которого на разных уровнях размещены колосниковые решетки 2, установлен на опорные кронштейны рамы с помощью пакетов винтовых пружин 3. Такая конструкция позволяет располагать просеивающую поверхность под углом наклона к горизонту 0...300.

Рис. 20. Колосниковый грохот ГИТ:

1 — короб, 2 — колосниковые решетки, 3 — пружины, 4 — клиноременная передача,

5 — электродвигатель, 6 — вал вибратора

Сменные колосники из высокомарганцовистой стали устанавливают с просветом 70 или 200 мм, крепят их специальными клиньями. Расстояние между колосниками в направлении от загрузки материала к выгрузке увеличивается, что предотвращает забивание решетки просеиваемым материалом. Вал 6 вибратора приводится от электродвигателя клиноременной передачей 4.

Параметры колебаний грохотов такого типа выбирают такими, чтобы обеспечить скольжение материала по поверхности колосников.

Грохоты ГСС (рис. 21), предназначенные для разделения нерудных материалов на товарные фракции, по конструкции сложнее инерционных, так как в них применены вибраторы с направленными колебаниями. Такая конструкция дала возможность расположить просеивающую поверхность грохота горизонтально и тем самым уменьшить его установочные размеры по высоте. Устанавливают ГСС в основном на передвижных дробильно-сортировочных установках.

Корпус вибровозбудителя крепится к коробу грохота. В корпусе на роликоподшипниках установлены два дебалансных вала. На конце одного из валов имеется шкив, соединенный клиноременной передачей с шкивом приводного электродвигателя. Второй дебалансный вал приводится от первого зубчатой передачей с передаточным отношением, равным 1, что обеспечивает синхронное вращение дебалансных валов.

Рис. 21. Самобалансный грохот (ГСС):

1 — вибратор, 2 — короб, 3 — упругая опора, 4 — рама

Техническая характеристика плоских грохотов приведена в табл. 10.

Таблица 10 Техническая характеристика плоских грохотов

| Показатели | ГИС | ГИТ | ГСС | ||

| СМД-121 | СМД 125 | СМД-148 | СМД 113 | СМД-107 | |

| Размер просеивающих поверхностей, мм: | |||||

| ширина | |||||

| длина | |||||

| Мощность электродвигателя, кВт | 5,5 | ||||

| Масса, т | 4,5 | 3,75 | 15,6 | 2,2 |

В некоторых случаях, в основном при грохочении мелких материалов, применяют грохоты, у которых колебания просеивающей поверхности вызываются электромагнитным вибратором, который сообщает просеивающей поверхности 3000 колебаний в минуту и амплитуду, равную примерно 0,3 мм. При пропускании тока через катушку электромагнит притягивает якорь, соединенный тягой с планками, между которыми зажато сито. При движении вверх якорь ударяется об упоры, что вызывает резкий толчок, при этом подача тока в катушку прекращается и якорь пружиной отжимается. С помощью маховика можно изменять зазор между якорем и упорами, а, следовательно, и амплитуду колебаний сита.

Электромагнитный вибратор укрепляют над средней частью просеивающей поверхности, поэтому амплитуда колебаний последней неравномерная: большая в средней части и меньшая по краям, что является недостатком грохота с электромагнитным вибратором. Преимущество таких грохотов — отсутствие вращающихся и трущихся частей, а также то, что колебание сообщается только просеивающей поверхности, а короб (рама) остается неподвижным.

В связи с возросшими требованиями к повышению производительности оборудования для переработки нерудных материалов работают над созданием грохотов с большими поверхностями просеивания.

Увеличить ширину грохотов традиционной конструкции сложно, так как с увеличением расстояния между опорами усиливается прогиб приводного вала под действием собственной массы. При этом в случае совпадения частот собственных колебаний вала и колебаний грохота под влиянием возбуждающей силы возникает резонанс, под действием которого могут разрушиться узлы вибратора.

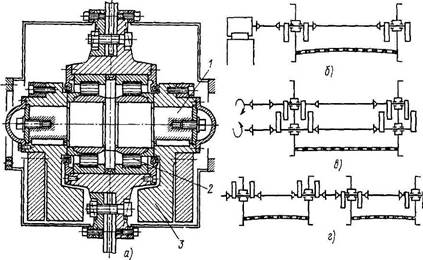

Поэтому на грохотах с большими просеивающими поверхностями применяют виброблоки (рис. 22, а), каждый из которых состоит из установленного в двух цилиндрических подшипниках 2 короткого вала 1 с закрепленными на его концах дебалансами 3. Такое решение дает возможность, используя в различных комбинациях несколько унифицированных виброблоков, значительно увеличивать площади просеивания грохотов с круговыми и направленными колебаниями. Схемы расположения виброблоков на грохотах с круговыми и направленными колебаниями показаны на рис. 22, б...г.

Рис. 22. Виброблок (а) и схемы расположения виброблоков на грохоте (б—г): б — круговые колебания, в, г — направленные колебания; / — вал, 2 — подшипники 3 — дебалансы

Такие виброблоки отличаются от обычных вибровозбудителей большим сроком службы подшипников благодаря центральной и равномерной нагрузке; высокой собственной частотой колебаний вала, что обеспечивается благоприятными соотношениями диаметра и длины вала; возможностью регулирования возбуждающей силы как внутри блока (регулировкой дебалансов), так и установкой различного числа блоков на грохоте; возможностью равномерного распределения нагрузки на короб грохота и создания грохотов с большими площадями просеивания; несложной заменой виброблока практически без простоя грохота.

В последнее время все больше используют для привода грохота мотор-вибраторы (рис. 23, а) — электродвигатели 1 с удлиненным валом 2, на концах которого крепят дебалансы 3. Мотор-вибратор устанавливают непосредственно на коробе грохота. В зависимости от способа и места крепления мотор-вибратора к коробу грохота можно сообщать его просеивающей поверхности различные виды колебаний: круговые, эллиптические, прямолинейные (рис. 23, б...г). Мотор-вибраторы выгодно отличаются от виброблоков отсутствием внешних вращающихся частей, однако они сложнее и тяжелее виброблоков.