ОСНОВНЫЕ ВИДЫ СВАРКИ В НАСТОЯЩЕЕ ВРЕМЯ

В соответствии с ГОСТ 2601—84 по технологическому признаку сварка — это процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве, или пластическом деформировании, или совместном действии того и другого.

3.1. КЛАССИФИКАЦИЯ ВИДОВ СВАРКИ

Все способы сварки в зависимости от состояния металла в зоне соединения можно разделить на две большие группы:

- сварка давлением (в твёрдой фазе), когда температура металла в зоне соединения не превышает температуру плавления свариваемых металлов;

- сварка плавлением (в жидкой фазе), когда металл в зоне соединения нагревается выше его температуры плавления.

Методы сварки плавлением получили широкое распространение благодаря их следующим преимуществам:

- возможности сварки в монтажных и цеховых условиях;

- разнообразию применяемых типов соединений;

- широким возможностям сварки конструкций различных габаритов;

- большому диапазону свариваемых толщин металла- от нескольких микрометров, например при сварке световым лучом, до 1 м и даже более - при электрошлаковой сварке;

- возможности сварки швов в любых пространственных положениях;

- возможности изменения химического состава и свойств наплавленного металла.

Сварка плавлением, однако, имеет и ряд недостатков:

- кристаллизация металла шва протекает при растягивающих напряжениях, что может приводить к образованию трещин;

— возможно образование (особенно при сварке разнородных металлов) в наплавленном металле хрупких интерметаллидных включений, закалочных структур, развитие ликвационной неоднородности в шве, являющихся причинами возникновения трещин;

- образование напряжений и деформаций при сварке.

Методы сварки давлением менее универсальны, чем сварки плавлением, но могут иметь в ряде случаев преимущества.

Применение сварки давлением значительно расширило диапазон свариваемых материалов, в том числе разнородных металлов, а также неметаллических материалов, исключило возникновение при сварке трещин, пористости, способствовало уменьшению деформации сварных узлов. Кроме того, сварка давлением вызывает менее значительные изменения свойств основного металла, чем сварка плавлением. Методы сварки давлением легко поддаются механизации и автоматизации, характеризуются высокой производительностью.

В зависимости от вида энергии, используемой для образования сварного соединения, все виды сварки подразделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением свариваемых поверхностей с использованием тепловой энергии. К этому классу относят такие виды сварки, как, например, дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, например контактная сварка, диффузионная сварка.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, например холодная сварка, сварка трением, ультразвуковая сварка.

Существуют и другие виды классификации способов сварки.

Способы сварки плавлением можно классифицировать по:

- характеру защиты свариваемого металла и сварочной ванны от окружающей атмосферы (газовая, шлаковая, газошлаковая защита);

- степени автоматизации процесса сварки (ручная, механизированная и автоматическая);

- особенностям введения теплоты (с непрерывным нагревом и

импульсивным).

В настоящее время существует более 150 способов сварки, но наибольшее распространение получили способы сварки плавлением с использованием электрической дуги. Большинство конструкций, приведенных на рис. 1-7, изготовлены электродуговой сваркой.

3.2. ЭЛЕКТРИЧЕСКАЯ ДУГОВАЯ СВАРКА

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит или между электродом и заготовкой, или между электродами, или между электродами и заготовкой.

Превращая электрическую энергию в тепловую, электрическая дуга сосредоточивает теплоту в небольшом объёме, что позволяет обеспечить концентрированный ввод теплоты в изделие. Из применяемых в настоящее время источников сварочной теплоты по плотности энергии, выделяемой в пятне нагрева, электрическая дуга занимает третье место (после лазерных и электронных лучей). При этом максимальная плотность энергии в пятне дуги составляет 105 Вт/см2, а минимальная площадь нагрева 10~3 см2.

В зависимости от материалов и числа электродов, а также способов включения электродов и заготовки в цепь электрического тока различают следующие виды дуговой сварки:

- сварка плавящимся (металлическим) электродам дугой прямого действия (горящей между электродом и заготовкой) с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом;

- сварка неплавящимся (графитовым и волъфрамовым) электродом дугой прямого действш; при этом соединение выполняется путём расплавления только основного металла или с применением присадочного металла;

- сварка косвенной дугой, горящей между двумя, как правило, не-плавящимися электродами; в этом случае заготовка не включена в электрическую цепь, и для её расплавления используется теплота, выделяемая при соприкосновении свариваемой поверхности со столбом (плазмой) дуги, и теплота, получаемая за счёт излучения и конвекции; такая дуга применяется в случаях, когда требуется ограниченная теплопередача от дуги к изделию (наплавка, напыление);

- сварка трёхфазной дугой, когда дуга горит между двумя электродами (дуга косвенного действия), а также между каждым электродом и основным металлом (дуги прямого действия).

Питание дуги осуществляется постоянным или переменным то-ком. При применении постоянного тока различают сварку на прямой и обратной полярности. В первом случае электрод подключают к отрицательному полюсу (катод), во втором - к положительному

(анод).

Кроме того, способы дуговой сварки классифицируют по способу защиты дуги и расплавленного металла (покрытым электродом, под слоем флюса, в среде защитных газов) и степени механизации процесса (ручная, полуавтоматическая и автоматическая).

Электродуговой сваркой выполняют стыковые, угловые, тавровые, нахлёсточные и торцовые соединения (рис. 3.1).

Стыковое соединение представляет собой сварное соединение двух деталей, расположенных в одной плоскости и примыкающих один к другому торцовыми поверхностями (рис. 3.1, а). Оно наиболее распространено в сварных конструкциях, поскольку имеет ряд преимуществ перед другими видами соединений. Условные обозначения стыковых соединений: С1-С48.

Угловое соединение представляет собой сварное соединение двух элементов, расположенных под углом один к другому и сваренных в месте приложения их кромок (рис. 3.1, 6). Условные обозначения угловых соединений: У1-У10.

|

Рис. 3.1. Типы сварных соединений

Нахлесточное соединение представляет собой сварное соединение, в котором соединяемые элементы расположены параллельно и частично перекрывают один другого (рис. 3.1, г). Условные обозначения: Н1-Н9.

Торцовое соединение – это соединение, в котором боковые поверхности элементов примыкают один к другому (рис. 3.1, д). Условных обозначений в стандарте пока нет.

3.2.1. Электрическая дуга и её свойства

Электрическая дуга - мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла, покрытий, флюса.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов. Поэтому для того, чтобы вызвать в воздухе или в газе мощный электрический ток, т.е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газовую среду) между электродами.

Ионизация может происходить в результате электронной эмиссии. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлектродного пространства и способствуют его ионизации за счёт столкновения быстродвижущихся электронов с молекулами газов и других элементов, находящихся в межэлектродном пространстве.

Некоторую роль в создании потока электронов может играть и «бомбардировка» катода положительными ионами, достигающими электрода с достаточным запасом энергии. При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могла произойти их ионизация; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. Количество заряженных частиц в межэлектродном пространстве может быть увеличено путём введения в зону горения дуги веществ, обладающих низким потенциалом ионизации. К таким веществам относят, например, калий, натрий, барий, литий, алюминий.

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивость горения дуги обеспечиваются эмиссией катода и объёмной ионизацией газов в зоне дуги, благодаря которым в дуге перемещаются мощные потоки заряженных

частиц.

Процесс зажигания дуги в большинстве случаев включает три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3-6 мм и возникновение устойчивого дугового разряда. Короткое замыкание (рис. 3.2, а) выполняется для разогрева торца электрода 1 и заготовки 2. Высокая плотность тока способствует оплавлению микровыступов в контакте и образованию плёнки жидкого металла. При последующем отводе электрода плёнка жидкого металла растягивается, а её сечение уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Это приводит к разрыву плёнки и испарению металла. При этом интенсивная эмиссия 3 обеспечивает ионизацию паров металла и газов 4 межэлектродного промежутка(рис. 3.2, б). По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная ионизация в результате их соударения. Отдельные атомы также ионизируются в результате поглощения энергии, выделяемой при соударении других частиц. В результате дуговой промежуток становится электропроводным, и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда (рис. 3.2, в). Этот способ зажигания дуги применяют при сварке плавящимся электродом. При сварке неплавящимся электродом возможно зажигание дуги с помощью высокочастотного электрического разряда через дуговой промежуток, обеспечивающего его первоначальную ионизацию. Для этого в сварочную цепь на короткое время подключают источник

Рис. 3.2. Схема процесса зажигания дуги

высокочастотного переменного тока высокого напряжения — осциллятор.

В установившейся сварочной дуге (см. рис. 3.2, в) различают три зоны: катодную 5, анодную 7 и столба дуги 6. Катодная зона глубиной около 10~* мм, так называемое катодное пятно, расположена на торце катода и является источником свободных электронов. К катоду устремляется поток положительных ионов, которые бомбардируют его и, отдавая свою энергию, накаляют до 2500-4000 °С.

Столб дуги, расположенный между катодной и анодной зонами, состоит из раскалённых и ионизированных частиц. Температура в этой зоне достигает 6000-7000 °С в зависимости от плотности тока при ручной дуговой сварке покрытыми электродами; при сварке же вольфрамовыми электродами в среде аргона средняя температура в центре столба достигает 15000 °С, а в гелии - 20000 °С.

При питании дуги постоянным током наибольшее количество теплоты выделяется в зоне анода. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты. Разная температура катодной и анодной зон и разное количество теплоты, выделяющейся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для подогрева кромок, применяют прямую полярность. При сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (высокоуглеродистые, нержавеющие, жаропрочные и др.), применяют сварку током обратной полярности. При этом не только обеспечивается меньший нагрев свариваемой заготовки, но и ускоряется процесс расплавления электродного материала.

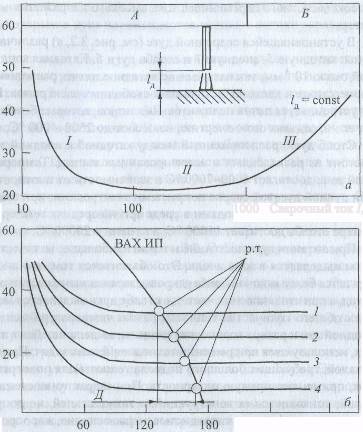

Электрические свойства дуги описываются статической вольтамперной характеристикой, представляющей собой зависимость между напряжением и током дуги в состоянии устойчивого горения (рис. 3.3, а).

Вольтамперная характеристика дуги имеет три области: падающую 7, жёсткую // и возрастающую ///. В области /(до 100 А) с увеличением силы тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении силы тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги.

|

Рис. 3.3. Статическая вольтамперная характеристика пути (а) и зависимость напряжения дуги от её длины / (б) при механизированной сварке под флюсом:

А - ручная сварка покрытыми электродами и неплавящимся электродом в среде защитных газов; Б - сварка плавящимся электродом в среде защитных газов ;Д- диапазон регулирования режима сварки при изменении длины дуги; ВАХ ИП - внешняя вольтамперная характеристика источника питания; р.т. - рабочие точки (точки устойчивого горения дуги); / , мм: 7 (/); 5 (2); 3 (3); 1 (4)

В области II (100-1000 А) при увеличении силы тока напряжение сохраняется постоянным, так как сечение столба дуги и площадь анодного и катодного пятен увеличиваются пропорционально силе тока. Область II характеризуется постоянством силы тока. В области /// напряжение возрастает вследствие того, что увеличение силы тока выше определённого значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 7 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области // горит устойчиво и обеспечивает нормальный процесс сварки.

Каждому участку характеристики дуги соответствует определённый характер переноса расплавленного электродного металла в сварочную ванну: /и //- крупнокапельный, III- мелкокапельный или струйный.

3.2.2. Источники питания сварочной дуги

Важным условием получения сварочного шва высокого качества является устойчивость процесса сварки. Для этого источник питания должен обеспечивать лёгкое и надёжное возбуждение дуги, устойчивое её горение в установившемся режиме, регулирование мощности (силы тока).

Для возбуждения дуги в атмосфере воздуха даже при небольшом расстоянии между электродом и свариваемым изделием, измеряемом несколькими миллиметрами, требуется очень высокое напряжение. Поэтому напряжение холостого хода источника питания должно быть достаточным для возбуждения дуги и в то же время не должно превышать нормы безопасности. Максимально допустимое напряжение холостого хода установлено для источников постоянного тока 90 В, а для источников переменного тока 80 В.

Источник питания должен обеспечивать быстрое установление или изменение напряжения в зависимости от длины дуги. Время восстановления рабочего напряжения от 0 до 30 В после каждого короткого замыкания должно быть не более 0,05 с. Источник тока должен выдерживать частые короткие замыкания сварочной цепи, при этом ток короткого замыкания не должен превышать сварочный ток более чем на 40-50 %.

Для стабильного горения дуги требуется равенство силы тока и напряжения дуги силе тока и напряжению источника питания:

Для этого необходимо соответствие внешней вольтамперной характеристики источника питания и статической вольтамперной характеристики дуги. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от силы тока в электрической цепи. Внешние характеристики могут быть следующих основных видов: падающая 1, полого падающая 2, жёсткая 3 и возрастающая 4 (рис. 3.4, а).

Для питания дуги с жёсткой характеристикой применяют источники питания с падающей или полого падающей внешней характеристикой (ручная дуговая сварка покрытыми электродами, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом). Режим горения дуги определяется точкой пересечения характеристик дуги 6и источника тока 1 (рис. 3.4, б). Точка С соответствует режиму устойчивого горения дуги, точка Л - режиму холостого хода в работе источника питания в период, когда дуга не горит и сварочная цепь разомкнута. Режим холостого хода характеризуется повышенным напряжением. Точка/) соответствует режиму короткого замыкания при зажигании дуги и её замыкании каплями жидкого электродного металла. Короткое замыкание характеризуется низким напряжением, стремящимся к нулю, и повышенной, но ограниченной силой тока.

Рис. 3.4. Внешние характеристики источников сварочного тока (а) и соотношение характеристик дуги и падающей характеристики сварочного тока при сварке (б)

Рис. 3.4. Внешние характеристики источников сварочного тока (а) и соотношение характеристик дуги и падающей характеристики сварочного тока при сварке (б)

Источники сварочного тока с падающей характеристикой необходимы для облегчения зажигания дуги за счёт повышенного напряжения холостого хода, для обеспечения устойчивого горения дуги и практически постоянной проплавляющей способности дуги, так как колебания её длины и напряжения (особенно значительные при ручной сварке) не приводят к значительным изменениям сварочного тока, а также для ограничения тока короткого замыкания, чтобы не допускать перегрева токопроводящих проводов и источников тока. Наилучшим образом приведённым требованиям удовлетворяет источник тока с идеализированной внешней характеристикой 5 (см. рис. 3.4).

Для обеспечения устойчивости горения дуги с возрастающей характеристикой применяют источники сварочного тока с жёсткой или возрастающей характеристикой (сварка в защитных газах плавящимся электродом и автоматическая под флюсом током повышенной плотности).

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и преобразователи).

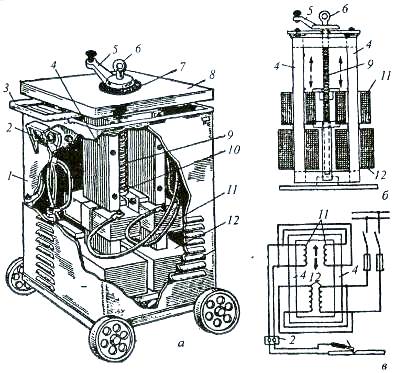

Сварочный трансформатор показан на рис. 3.5. Внутри его корпуса 1 укреплён замкнутый магнито провод 4 (сердечник), собранный из пластин, отштампованных из тонкой (0,5 мм) листовой электротехнической стали. На боковых стержнях магнито провода расположены катушки первичной 12 и вторичной 11 обмоток трансформатора.

Катушки первичной обмотки укреплены неподвижно и включаются в сеть переменного тока. Катушки вторичной обмотки подвижны, и от них сварочный ток подаётся на электрод и изделие. Провода сварочной цепи присоединяются к зажимам 2. Сварочный ток плавно регулируется изменением расстояния между первичной и вторичной обмотками. Для этого служит вертикальный винт 9 с ленточной резьбой, который оканчивается рукояткой 5. При вращении рукоятки по часовой стрелке вторичная обмотка приближается к первичной, магнитная связь между ними увеличивается и сварочный ток растёт. Для установления

необходимого сварочного тока на крышке 8 корпуса трансформатора расположена шкала 7.

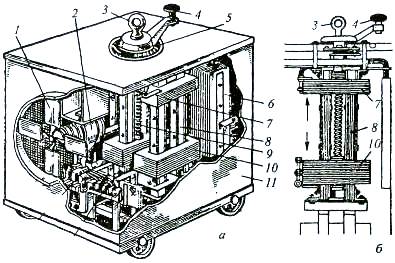

Сварочный выпрямитель показан на рис. 3.6. Основные его детали - понижающий трехфазный трансформатор с подвижными катушками

|

Рис. 3.5. Сварочный трансформатор:

а - внешний вид; б - схема регулирования сварочного тока; в - электрическая схема; / - корпус; 2 - зажим; 3 - ручка; 4 _ магнитопровод; 5- рукоятка; 6 - рым-болт; 7 - шкала; 8 - крышка корпуса; 9 - вертикальный винт; 10 -ходовая гайка винта; 11,12 - вторичная и первичная обмотки соответственно

выпрямительный блок с вентилятором, пускорегулирующая и защитная аппаратура, смонтированные в кожухе.

Понижающий трехфазный трансформатор снижает напряжение сети до необходимого рабочего, а таюке служит для регулирования сварочного тока путем изменения расстояния между первичной 10 и вторичной 7 обмотками. Катушки вторичной обмотки неподвижны и закреплены. Катушки первичной обмотки подвижны. Сердечник 8 трансформатора собран из пластин электротехнической стали. Внутри сердечника находится ходовой винт 9 с закрепленным внизу подпятником. В верхнюю планку крепления первичной обмотки запрессована ходовая гайка. При вращении рукоятки 4 ходового винта вертикально перемещается ходовая гайка, а следовательно, и катушки первичной обмотки.

Выпрямительные блоки 6 собраны по трехфазной мостовой схеме. Для охлаждения выпрямительных блоков служит вентилятор 1, приводимый во вращение от асинхронного электродвигателя 2. Охлаждающий воздух засасывается внутрь кожуха, проходит через блок, омывает трансформатор и выбрасывается с другой стороны.

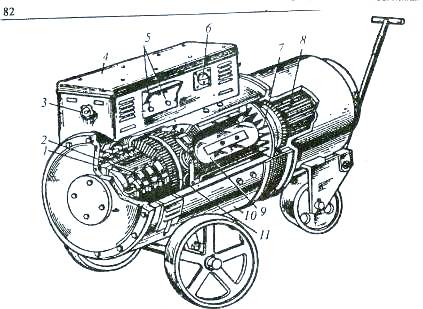

Сварочный преобразователь (рис. 3.7) служит для преобразования переменного тока в постоянный сварочный ток. Его сварочный генератор постоянного тока и приводной трехфазный асинхронный электродвигатель 8 сидят на одном валу и смонтированы в общем корпусе. Сварочный генератор состоит из корпуса 10 с укрепленными на нем магнитными полюсами 9 и приводимого во вращение якоря 11. Тело якоря набрано из отдельных лакированных пластин электротехнической стали; в его продольных пазах уложены витки

Рис. 3.6. Сварочный выпрямитель:

а - внешний вид; б- схема регулирования сварочного тока; 1 - вентилятор; 2 - электродвигатель; 3 - рым-болт; 4 — рукоятка; 5 — регулятор; 5- выпрямительные блоки; 7 - вторичная обмотка; 8 - сердечник; 9 - ходовой винт; 10- первичная обмотка; // - корпус

Рис. 3.7. Сварочный преобразователь

обмотки. Рядом с якорем находится коллектор, состоящий из большого числа изолированных друг от друга медных пластинок 1, к которым припаяны начала и концы каждой группы витков якоря.

Магнитное поле внутри генератора создается магнитными полюсами обмоток возбуждения, которые питаются постоянным током от щеток 2 генератора. В распределительном устройстве 4 размещены пакетный выключатель, регулировочный реостат 3, вольтметр б, доски зажимов 5 высокого и низкого напряжения и другая аппаратура. При включении электродвигателя якорь начинает вращаться в магнитном поле, и в витках его возникает переменный ток, который с помощью коллектора преобразуется в постоянный.

К коллектору прижимаются угольные щетки 2, с помощью которых постоянный ток снимается с коллектора и подводится к зажимам 5 («+» и «-»). К этим же зажимам присоединяют сварочные провода, подводящие сварочный ток к электроду и изделию. Для охлаждения преобразователя во время работы на валу его имеется

вентилятор 7.

Сварочный агрегат (рис. 3.8) преобразует механическую энергию двигателя внутреннего сгорания (бензинового или дизельного)

рис. 3.8. Пример применения агрегата дизельного Соттапйег 500

в электрическую требуемого напряжения и тока. Сварочный агрегат состоит из двигателя внутреннего сгорания и сварочного генератора с самовозбуждением.

Наиболее широкое применение находят источники переменного тока благодаря простоте конструкции, меньшему расходу электро-энергии, высокому КПД и другим экономическим показателям. Од-нако в некоторых случаях (сварка на малых токах покрытыми элект-родами и под флюсом) при питании переменньш током дуга горит неустойчиво.

Некоторые сорта легированной стали лучше сваривать постоян-ным током. При его применении повышается устойчивость горения Дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку на прямой и об-ратной полярностях.

Общий вид и функциональная схема инверторного источника сварочноготока показаны нарис. 3.9. Понятие «инвертор» происхо-Дит от латинского «!пуег1о» — переворачиваю, изменяю. Напряжение сети промышленной частоты (в данном случае трёхфазной, 380 В) преобразуется входным выпрямителем в постоянное ~ 500 В. Это напряжение в свою очередь преобразуется с помощью инвертора в переменное напряжение повышенной частоты (до десятков килогерц), которое затем поступает на понижающий высокочастотный транс

|

.

|

Рис.3.9 Общий вид и функциональная схема инверторного источника

Сварочного тока.

форматор. Вторичная обмотка трансформатора нагружена на диодный выпрямитель, к выходу которого через сглаживающий дроссель подключены электрод и изделие.

Питание трансформатора напряжением высокой частоты позволяет существенно снизить массу и объем материалов, идущих на изготовление трансформатора. Так, при частоте питающего напряжения 10 кГц масса трансформатора и его габаритныё размеры уменьшаются по сравнению с частотой 50 Гц примерно в 3 раза, а при частоте 50 кГц уже в 15-17 раз. Например, расчетная масса транс-форматора мощностью 20 кВ • А при питании напряжением частотой 50 Гц составляет 120 кг, а при 50 кГц- 7 кг. Такое уменьшение массы активных материалов обусловливает существенное (в 25 раз) снижение потерь мощности, а значит, рост КПД источника питания. Росту КПД способствуют также малые коммутационные потери в

ключевых элементах, в качестве которых для сварочных инверторов применяют достаточно мощные тиристоры или транзисторы.

Первые образцы ИИП для дуговой сварки, которые появились в начале 80-х годов, были снабжены инверторами на тиристорах. В настоящее время в мировой практике тиристорные инверторы для сварочных источников питания применяются редко. Основным недостатком тиристорных схем является сравнительно низкая частота преобразования, которая зависит от времени выключения тиристоров. Современные быстродействующие тиристоры с минимальным временем выключения 20 мкс позволяют получить предельную частоту всего лишь 5 кГц. Инвертирование на более высокой частоте невозможно из-за вероятности возникновения аварийного режима, который называется опрокидыванием инвертора(короткое замыкание на выходе сетевого выпрямителя). Сейчас тиристорные инверторы в сварочных источниках питания практически уступили место транзисторным частотным преобразователям.

Современные мощные транзисторы по сравнению с тиристорами имеют более высокие коммутирующие свойства и могут обеспечить частоту инвертируемого напряжения и тока до 100 кГц.

Современные источники питания для дуговой сварки с транзисторными инверторами позволяют перейти с аналогового (в тиристорных схемах) на цифровое управление с помощью микропроцессоров. В этом случае решаются многие технологические задачи путём управления током в динамике с высоким быстродействием (со скоростью срабатывания до 1000 А/с) и получения различного рода токов (постоянный, импульсный средней и высокой частоты, переенно-постоянный) для многих способов сварки.

3.2.3. Ручная дуговая сварка покрытыми электродами

В настоящее время для сварки на воздухе разработаны и успешно применяются электроды, которые при расплавлении создают надёжную газошлаковую защиту сварочной ванны от её взаимодействия с окружающей атмосферой и обеспечивают высокое качество наплав-•Пенного металла. Такие электроды разработаны для дуговой сварки сталей (в том числе высоколегированных), чугуна и цветных металлов: меди, бронз, латуней, медно-никелевых сплавов, никеля, алюминиевых и магниевых сплавов.

Ручная дуговая сварка (РДС) покрытыми электродами остаётся одним из самых распространённых методов и широко применяется при изготовлении сварных конструкций как в нашей стране, так и за рубежом. Это объясняется универсальностью процесса, простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и местах, труднодоступных для механизированных способов сварки.

Существенный недостаток ручной дуговой сварки покрытьши электродами — невысокая производительность процесса и зависимость качества сварного шва от практических навыков сварщика.

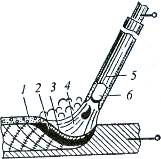

Сущность сварки покрытым электродам заключается в следующем. К электроду и свариваемому изделию для возбуждения и поддержания сварочной дуги от источника питания подводится постоянный или переменный ток (рис. 3.10). Дуга расплавляет металлический стержень электрода, его покрытие и основной металл. Расплавляющееся покрытие образует шлак и газы. Шлак обволакивает капли металла, образующиеся при плавлении электродной проволоки. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия, а шлак всплывает на поверхность ванны. Расплавленный шлак, покрывая капли электродного металла и поверхность расплавленной сварочной ванны, способствует предохранению их от контакта с воздухом и взаимодействует с расплавленным металлом.

Образующиеся при расплавлении покрытия газы оттесняют воздух из реакционной зоны (зоны дуги) и таким образом способствуют созданию лучших условий для защиты нагретого металла.

Для повышения устойчивости горения сварочной дуги в электродное покрытие вводят соединения, содержащие ионы щелочных металлов. Пары этих соединений снижают сопротивление дугового промежутка за-

Рис. 3.10. Схема ручной дуговой сварки по-крытым электродом:

1 - затвердевший шлак; 2 - сварочная ван-на; 3 - слой расплавленного шлака; 4 - дуга; 5 - электродное покрытие; 6 - метапличес-кий стержень

счёт увеличения степени его ионизации и делают дуговой разряд устойчивым.

В связи с тем, что большая часть теплоты выделяется на торце металлического стержня электрода, на его конце образуется коническая втулка из покрытия, способствующая направленному движению газового потока. Это улучшает защиту сварочной ванны. Кроме того, втулка удлиняет дугу, увеличивая её напряжение и мощность, а следовательно, и глубину проплавления. Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва. При смене электродов, при случайных обрывах дуги кристал-лизация металла сварочной ванны приводит к образованию кратера (углубление в шве). Затвердевающий шлак образует на поверхности шва шлаковую корку.

Ввиду того, что от токопровода в электрододержателе сварочный ток протекает по металлическому стержню электрода, стержень разогревается. Этот разогрев тем больше, чем дольше протекание по стержню сварочного тока и чем больше его величина. Перед началом сварки металлический стержень имеет температуру окружающего воздуха, а к концу расплавления электрода его температура значительно повышается (у стержней из стали до 500-600 °С). Это приводит к увеличению скорости расплавления электрода по сравнению с начальной. Изменяется и глубина проплавления основного металла ввиду изменения условий теплоотдачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне. В результате изменяется соотношение долей электродного и основного металлов, участвующих в образовании сварного шва, а значит, и состав и свойства металла шва, выполненного одним электродом. Это одна из причин нестабильности качества сварного соединения.

При сварке покрытыми электродами перемещение вдоль линии стыка и подачу электрода в зону дуги по мере оплавления осуществляют вручную. При этом возникают трудности, связанные с поддержанием постоянства длины дуги. Колебания дугового промежутка отражаются на сварочном токе и напряжении и, как следствие этого, на размере сварочной ванны и механических характеристиках соединения. Поэтому для повышения стабильности качества сварного соединения применяют источники питания с крутопадающими вольтамперными характеристиками.

Электроды, например для сварки стали, представляют собой стержни, изготовленные из сварочной проволоки, на поверхность которой нанесён слой покрытия, предназначенного для повышения устойчивости горения дуги, образования комбинированной газошлаковой защиты, легирования и раскисления металла шва. Для изготовления покрытий применяют различные компоненты.

Ионизирующие и стабилизирующие компоненты - соединения, содержащие ионы щелочных металлов с низким потенциалом ионизации (Ыа2СО3, К2СО3, СаСО3,КаР), т.е. газообразующие компоненты — вещества, разлагающиеся с выделением большого объёма газа - мрамор, мел или органические вещества: декстрин, крахмал, целлюлоза, которые при нагреве ещё до расплавления металла в результате разложения и окисления дают много газообразных продуктов (С02,СО,Н2,Н20):

Н2+0,5О2->Н2О;

С + О2-»СО2;

СаСО3 -> СаО + СО2;

СО2-»СО + 0,5О2.

Образующееся значительное количество газов обеспечивает хорошую защиту от атмосферы воздуха, и в частности от азота. В то же время эта газовая среда сама является окислительной по отношению к железу и легирующим элементам.

Шлакообразующие компоненты — минералы: полевой шпат К2О • А12О3 • 65 Ю2; мрамор, мел СаСО3; глинозём А12О3; флюорит СаР2; кварцевый песок 8Ю2; иногда гематитРе2О3; марганцевая руда, титановый концентрат ТЮ2 • РеО. При сплавлении эти компоненты образуют шлаки различного состава и основности.

Раскислители и легирующие компоненты - это, например, кремний, марганец, титан, используемые в виде порошков сплавов этих элементов с железом (так называемых ферросплавов), быстро растворяющихся в жидкой стали. Алюминий в покрытие вводят в виде порошка-пудры.

Некоторые компоненты могут выполнять несколько функций одновременно, например мел, который, разлагаясь, выделяет много газа (СО2), оксид кальция идёт на образование шлака, а пары кальция имеют низкий потенциал ионизации и стабилизируют дуговой раз-ряд; СО2 также служит газовой защитой.

Для соединения порошков компонентов в замес используют жид-кое стекло или полимеры. Нанесение покрытия на металлический стержень осуществляется в специальных прессах или методом окунания в жидкий замес.

Покрытия электродов для магниевых сплавов аналогично покрытиям для сварки алюминиевых сплавов состоят из фтористых и хлористых солей щелочных и щелочноземельных металлов.

Основными параметрами режима ручной дуговой сварки являются диаметр электрода и величина сварочного тока. Остальные параметры подбирает сварщик в процессе сварки, они не регламентируются. Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва. Для стыковых соединений рекомендуются следующие диаметры электродов в зависимости от толщины свариваемых кромок:

Толщина кромок, мм. .......... .. <2 3-5 6-8 9-12 13-15 16-20 20

Диаметр электрода, мм .........< 2 3-4 4-5 5-6 6-7 7-8 8-10

По выбранному диаметру электрода устанавливают величину сварочного тока. Обычно для каждой марки электродов она указана на заводской этикетке, но ее можно определить и по формулам

1СК - сварочный ток, А; г/эл и гэл - диаметр и радиус электрода соответственно, мм; У - плотность тока, А/мм2.

Полученные значения сварочного тока корректируют, учитывая толщину металла и положение сварного шва. При толщине кромок (1,3- 1,6)^ расчетное значение сварочного тока уменьшают на 10 -1 5 %, а при толщине кромок >3</эл - увеличивают на 1 0-1 5 %. Сварку вертикальных и потолочных швов выполняют сварочным током, на 10-15 % уменьшенны

Дата добавления: 2016-08-06; просмотров: 4683;