МАГНИТНО-ИМПУЛЬСНАЯ СВАРКА

Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

В установку для магнитно-импульсной сварки (рис. 3.53) входят: зарядное устройство 1, состоящее из высоковольтного трансформа-тора и выпрямителя; коммутирующее устройство 3, включающееся при подаче поджигающего импульса на вспомогательный электрод и вызывающее разряд батареи высоковольтных конденсаторов 2 на индуктор 4. Свариваемые детали 5 и 6 устанавливают внахлестку под углом а одна к другой с зазором 6 между ними. Индуктор 4 устанавливают на поверхности, противоположной свариваемой. Для предотвращения перемещения при сварке деталь 6 жестко закрепляют в опоре 7. Закрепление детали 5 должно обеспечить перемещение ее свариваемого конца в направлении детали 6.

При разрядке батареи конденсаторов в зазоре между индуктором и заготовкой возникает сильное магнитное поле, индуктирующее в зтой заготовке ток. Взаимодействие тока индуктора с индуктирован-

|

Рис. 3.53. Принципиальная схема магнитно-импульсной сварки

ным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 и деталью 5, вследствие чего деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления и образуется сварное соединение.

При магнитно-импульсной сварке давление на метаемый элемент передается мгновенно (со скоростью распространения магнитного поля), и движение сообщается не отдельным участкам, как при сварке взрывом, а всей метаемой детали. Для обеспечения последовательного перемещения зоны контакта при сварке детали устанавливают свариваемыми поверхностями под углом одна к другой, метаемую деталь перед сваркой обрабатывают «на ус». Соединение, как и при сварке взрывом, образуется в результате косого соударения свариваемых поверхностей. При этом создаются условия для очистки свариваемых поверхностей от оксидов и загрязнений кумулятивной струей и для интенсивной пластической деформации поверхностей металла с образованием между ними металлических связей.

Формирование сварного соединения возможно и между параллельно расположенными поверхностями. При этом вследствие рассеяния магнитного поля на концах индуктора распределение давления вдоль образующей метаемого элемента неравномерное — меньше по концам и больше в средней части. При таком нагружении первоначально прямолинейный метаемый элемент, перемещаясь к моменту встречи с неподвижной деталью, становится выпуклым, и плоское соударение переходит в косое, распространяющееся в общем случае в двух противоположных направлениях от зоны начального контакта.

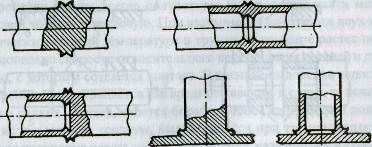

Существуют три основные схемы магнитно-импульсной сварки: обжатием трубчатых заготовок с применением индуктора, охватывающего

Рис. 3.54. Схемы осуществления магнитно-импульсной сварки: 1,2- свариваемые заготовки; 3 – индуктор

(рис. 3.54, а, б, в); раздачей трубчатых заготовок с применением индуктора, помещенного внутрь заготовки (рис. 3.54, г, д, е); деформированием листовых заготовок плоским индуктором (см. рис. 3.53). Для предотвращения деформации тонкостенных элементов в процессе сварки внутрь трубы 1 (рис. 3.54, а, б, в) вставляют металлическую оправку, удаляемую после сварки.

Действие импульсного магнитного поля на метаемый элемент за-висит главным образом от длины и числа витков индуктора, напряжения разряда, емкости батареи конденсаторов, энергии разряда, индуктивности и активного сопротивления разрядного контура, площади внутренней поверхности индуктора в поперечном сечении.

Целесообразно применение этого способа для получения всевозможных соединений трубчатых деталей между собой и с другими деталями, а таюке плоских деталей по наружному и внутреннему контуру. Магнитно-импульсным способом можно сваривать практически любые материалы в однородном и разнородном сочетаниях. Диапазон толщин метаемых деталей составляет 0,5-2,5 мм (рис. 3.55).

Рис. 3.55. Изделия, полученные магнитно-импульсной сваркой

Одна из основных проблем расширения области применения магнитно-импульсной сварки - получение сильных импульсных магнитных полей при высокой стойкости индуктора. Для разрешения этой проблемы необходимо создание новых и совершенствование существующих конструкций индукторов, применение высокопрочных материалов как для токопроводов, так и для элементов механического усиления, разработка новых схем магнитно-импульсных установок.

3.12. СВАРКА ТРЕНИЕМ

Процессу трения всегда сопутствует превращение части механической энергии в тепловую. При взаимном сухом трении двух металлических деталей температура в трущемся контакте растет пропорционально скорости относительного перемещения деталей и давлению, с которым создается контакт. В технике выделение теплоты при трении рассматривается как вредное явление, и с ним, за исключением редких случаев, ведется борьба. Одним из примеров полезного использования теплоты, выделяющейся при трении, является процесс получения неразъемного соединения, названный с в а р к о й трением.

Сварка трением является разновидностью сварки давлением, при которой механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую; при этом генерирование теплоты происходит непосредственно в месте будущего соединения.

Теплота может выделяться при вращении одной детали относительно другой (рис. 3.56, а) или вставки между деталями (рис. 3.56, б, в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Л и при звуковой частоте (рис. 3.56, г). Детали при этом прижимаются постоянным или возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

В зоне стыка при сварке протекают следующие процессы. По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых пленок, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В кон-такт вступают отдельные микровыступы, происходит их деформа-ция и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей.

Этот процесс происходит непрерывно и сопровождается увели-чением фактической площади контакта и быстрым повышением тем-пературы в стыке. При этом снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным.

Под действием сжимающего усилия происходит вытеснение ме-талла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные плен-ки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы. После торможения, когда частота вра-щения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности.

Применение сварки трением ограничивается формой и размерами сечения свариваемых деталей. Так, при вращательном движении сварка трением позволяет получать хорошие результаты лишъ в тех случаях, когда одна из подлежащих сварке деталей представляет собой тело вращения (стержень, трубу), ось которого совпадает с осью вращения, а другая деталь имеет плоскую поверхность. Возможны следующие виды соединений, выполняемых с помощью сварки трением (рис. 3.57): стержни встык, трубы встык, стержень встык с трубой, Т-образное соединение стержня или трубы и детали с плоской поверхностью.

Сваривать стержни диаметром более 200 мм нецелесообразно, потому что для реализации этого процесса потребовались бы машины с двигателями мощностью ~ 500 кВт при скорости вращения ~ 2 си с осевым усилием более 3 • 106 Н. Сооружение такой маши

|

Рис. 3.57. Типы сварных соединений, выполненных сваркой трением

ны и ее эксплуатация были бы настолько дорогими, что не окупили бы выгоды, которую может дать сварка трением.

Не удается сварить даже в лабораторных условиях и стержни диаметром менее 3,5 мм, для которых нужна установка со скоростью вращения шпинделя ~ 200 <г' и сложным устройством для осуществления мгновенного его торможения.

Расчеты и опыт практического применения сварки трением пока-зывают, что ее пока целесообразно применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение свар-ки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудно свариваемых или вовсе не сваривающихся другими способами

Рис. 3.58. Принципиальная конструктивно-кинематическая схема машины для сварки трением

Рис. 3.59. Установка СТПО для сварки трением

разнородных материалов, например стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок.

Машины для сварки трением обычно содержат следующие основные узлы (рис. 3.58): привод вращения 1 шпинделя с ременной передачей 2; фрикционную муфту 3 для сцепления шпинделя с приводным устройством; тормоз 4 для торможения шпинделя; два зажима для крепления свариваемых заготовок 7; переднюю бабку 5 со шпинделем, несущим на себе вращающийся зажим 6; заднюю бабку 8 с неподвижным зажимом; пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего (осевого) давления машины; пневматическую, пневмогидравлическую или гидравлическую схему управления силовым приводом машины; шкаф управления.

В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения (80-650 с""1), в качестве привода применяются пневматические турбинки, которые характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

На рис, 3.59 приведен общий вид установки сварки трением с последующим удалением грата в автоматическом режиме автомобильных выпускных клапанов.

Мировой опыт применения сварки трением позволяет сделать вывод, что этот вид сварки - один из наиболее интенсивно развивающихся технологических процессов, особенно в странах с высоким уровнем развития промышленности.

Некоторые примеры применения сварки трением приведены на рис. 3.60.

Рис. 3.60. Примеры применения сварки трением:

а - промежуточный вал коробки передач автомобиля; б - карданный вал тяжёлого грузового автомобиля; в - карданный вал автомобиля «Форд»; г -коническое зубчатое колесо с удлинённой ступицей; д — вал рулевого ynpaaie-ния легкового автомобиля; е - гладкие и резьбовые калибры; ж - сталеалюми-ниевый трубчатый переходник диаметром 90 мм с толщиной стенки 4 мм.

Дата добавления: 2016-08-06; просмотров: 3169;