Моделирование реологических свойств тел

Реологические свойства реальных тел можно моделировать с помощью различных сочетаний моделей. Сложные модели состоят из идеальных моделей (элементов), соединенных последовательно или параллельно. При последовательном соединении элементов полное напряжение  приходится на каждый элемент, т.е.

приходится на каждый элемент, т.е.

Следовательно, напряжение в каждом элементе равно полному напряжению. Полная деформация  или ее скорость

или ее скорость  является суммой деформаций и скоростей составляющих элементов:

является суммой деформаций и скоростей составляющих элементов:

При параллельном соединении элементов деформации  и их скорости

и их скорости  одинаковы для всех элементов, а полное напряжение

одинаковы для всех элементов, а полное напряжение  распределяется по отдельным элементам и является суммой напряжений отдельных элементов.

распределяется по отдельным элементам и является суммой напряжений отдельных элементов.

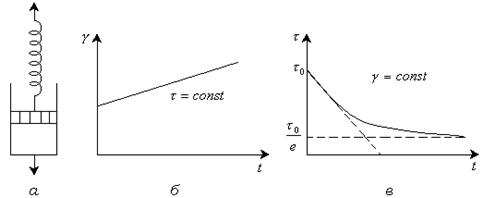

Максвелл выдвинул представление о том, что механические свойства тел являются промежуточными между идеальными жидкостью и твердым телом. Модель Максвелла является последовательным соединением элементов Гука и Ньютона (рис.12.5) Общая деформация и ее скорость равна сумме деформации и скоростей составляющих элементов.

Из закона Гука  . Из закона Ньютона:

. Из закона Ньютона:

,

,

,

,

Эти уравнения являются линейной моделью уравнения Максвелла. Для  и

и  :

:

, где

, где

Согласно уравнению Максвелла, напряжение убывает со временем по закону:  (рис. 12.5.в).

(рис. 12.5.в).

Величина  имеет размерность времени и называется временем релаксации. Численно

имеет размерность времени и называется временем релаксации. Численно  равно времени, в течение которого напряжение в образце уменьшается в

равно времени, в течение которого напряжение в образце уменьшается в  раз (рис. 12.5.в). Между жидкостями и твердыми телами нет принципиальной разницы. Поведение тела под нагрузкой определяется соотношением времени действия силы и времени релаксации. Так ледники и горные породы текут под действием собственного веса (время действия силы очень велико).

раз (рис. 12.5.в). Между жидкостями и твердыми телами нет принципиальной разницы. Поведение тела под нагрузкой определяется соотношением времени действия силы и времени релаксации. Так ледники и горные породы текут под действием собственного веса (время действия силы очень велико).

Если время воздействия на типичную жидкость значительно меньше времени релаксации, то течение произойти не успевает, и она ведет себя как упругое твердое тело. Струя воды раскалывается пулей как хрупкое тело. Плоский камешек, брошенный параллельно поверхности воды, отскакивает от воды. Пловец, прыгающий с вышки под неправильным углом, получает сильный удар о воду.

Рис. 12.5. (  ) - Модель упруго-вязкого тела Максвелла , (б) – изменение деформации при

) - Модель упруго-вязкого тела Максвелла , (б) – изменение деформации при  , (в) – изменение напряжения при

, (в) – изменение напряжения при  .

.

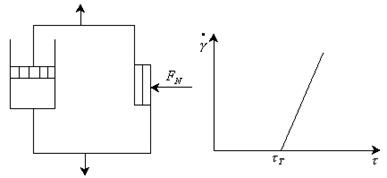

Модель вязкопластического тела Бингама, проявляющего вязкие и упругие свойства в зависимости от напряжения, представляет собой комбинацию элементов Гука, Ньютона и пластического тела (рис. 12.6).

Рис. 12.6. Модель вязкопластического тела.

Уравнение Бингама имеет вид:

Скорость деформации равна  при

при  , а при

, а при  она возрастает с увеличением напряжения. Напряжение

она возрастает с увеличением напряжения. Напряжение  состоит из двух составляющих: напряжения

состоит из двух составляющих: напряжения  , необходимого для разрушения структуры и напряжения

, необходимого для разрушения структуры и напряжения  , осуществляющего собственно течение.

, осуществляющего собственно течение.

Величина  называется пластической вязкостью. Графически она определяется

называется пластической вязкостью. Графически она определяется  угла наклона прямой, выходящей из точки

угла наклона прямой, выходящей из точки  . По физическому смыслу ньютоновская вязкость

. По физическому смыслу ньютоновская вязкость  отличается от пластической вязкости

отличается от пластической вязкости  . Между ньютоновской и пластической вязкостью существует соотношение, которое получается комбинированием уравнений Ньютона и Бингама:

. Между ньютоновской и пластической вязкостью существует соотношение, которое получается комбинированием уравнений Ньютона и Бингама:

;

;  ;

;  .

.

Ньютоновская вязкость учитывает все сопротивления течению, а пластическая вязкость не учитывает прочности структуры, характеризуемой величиной  , но отражает скорость разрушения структуры.

, но отражает скорость разрушения структуры.

12.4. Классификация дисперсных систем по структурно-механическим свойствам

Структурно-механические свойства дисперсных систем весьма разнообразны. Благодаря успехам физико-химической механики, основанной П. А. Ребиндером, можно осуществлять направленное получение структур.

Типы различных структур, существующих в дисперсных системах представлены в таблице 1.

Таблица 1. Типы структур в дисперсных системах.

| Наименование системы | Характеристика системы |

| Золи | Свободнодисперсные системы, частицы не связаны, вязкость мала. |

| Гели | Связно-дисперсные системы, частицы связаны, вязкость велика. |

| Коагели | Плотный компактный агрегат, образовавшийся в результате сильной астабилизации. |

| Лиогели | Неплотный рыхлый агрегат, образовавшийся в результате слабой астабилизации. |

| Структурированные дисперсные системы | Промежуточные между золями и гелями, состоят из ассоциатов, агрегатов частиц. |

Лиогели образуются при соблюдении определенных условий. Одним из этих условий является неполная астабилизация частиц. На части частиц сохраняется защитная оболочка, которая предотвращает образование плотного коагеля. Другим условием является уменьшение концентрации частиц. При меньшей концентрации образуются структурированные коллоидные системы, при большей – коагели. Третьим условием является анизодиаметричность частиц. Вследствие этого на ребрах, углах частиц при движении удаляются защитные сольватные оболочки, а частицы контактируют.

Все многообразие структур в дисперсных системах П. А. Ребиндер разделил на два класса, отличающихся по взаимодействию частиц дисперсной фазы между собой: конденсационно-кристаллизационные и коагуляционные. Характерные признаки этих структур представлены в таблице 2.

Таблица 2. Характерные признаки структур.

| Признаки | Коагуляционные структуры | Конденсационно–кристаллизационные структуры | |

| Наличие жидкой прослойки | + | - | |

| Фазовый контакт | - | + | |

| Коагуляционный контакт | + | - | |

| Агрег. в U’min | - | + | |

| Агрег. в U''min | + | - | |

| Тиксотропические свойства | + | - | |

| Склонность к синерезису | - | ||

| Средняя прочность контакта | <10-3 дин | >0,1 дин |

Конденсационно-кристаллизационные структуры образуются вследствие агрегации частиц в ближней потенциальной яме. При этом образуется фазовый контакт между частицами, их срастание и образование жесткой объемной структуры. Фазовый контакт образуется двумя путями: поджатием при плавлении или вследствие выделения новой фазы. Если частицы аморфны, то структуры называют конденсационными, если частицы кристаллические, то структуры называют кристаллизационными. Поскольку происходит непосредственное срастание частиц, механические свойства таких структур соответствуют свойствам самих частиц. Средняя плотность контакта между частицами в конденсационно-кристаллизационных структурах превышает 10-1 дин/контакт. Эти структуры придают телам прочность, хрупкость и не восстанавливаются после разрушения. Поэтому конденсационно-кристаллизационные структуры не склонны к явлениям тиксотропии и синерезеса.

Примерами тел, имеющих конденсационно-кристаллизационные структуры, являются металлы, сплавы, керамика, бетон.

Образование конденсационно–кристаллизационных структур имеет положительное значение при прессовании порошков, спекании частиц металлов, гидратационном твердении минеральных вяжущих. Иногда образование конденсационно – кристаллизационных структур нежелательно, например при слеживании гигроскопических порошков. Если возникновение фазовых контактов нежелательно, применяют поверхностно-активные вещества или активные среды, предотвращающие образование этих контактов.

Коагуляционные структуры образуются вследствие агрегации во вторичном минимуме потенциальной кривой взаимодействия между частицами (дальней потенциальной яме). При этом выполняются условия:  ,

,  . Контакт между частицами осуществляется через прослойки дисперсионной среды. Прочность этого контакта мала и не превышает

. Контакт между частицами осуществляется через прослойки дисперсионной среды. Прочность этого контакта мала и не превышает  дин/контакт. Поэтому коагуляционные структуры обладают невысокой прочностью.

дин/контакт. Поэтому коагуляционные структуры обладают невысокой прочностью.

Кроме конденсационно–кристаллизационных и коагуляционных контактов существует еще переходный тип контактов, называемый точечным. Механические свойства коагуляционных структур определяются не столько свойствами частиц, сколько характером межчастичных связей и прослоек частиц. Они обладают способность восстанавливать свою структуру со времени после ее механического или теплового разрушения. Этот обратимый переход золя в гель, происходящий при перемешивании или нагревании, называется тиксотропией. Вследствие энергетического воздействия частицы приобретают дополнительную энергию, что приводит к нарушению коагуляционных контактов, восстанавливающихся при стоянии. Наличие тиксотропных свойств имеет большое практическое значение. Например, желательно, чтобы масляные краски обладали тиксотропными свойствами, так как это устраняет их стекание и способствует получению более качественного покрытия. Промывные растворы буровых скважин также должны быть тиксотропными, чтобы при остановке бурового инструмента быстро происходил переход золя в гель, а частицы породы не оседали и не заклинивали инструмент. Многие косметические продукты (шампуни, кремы, пасты и др.) должны обладать тиксотропными свойствами для снижения вязкости при расфасовке.

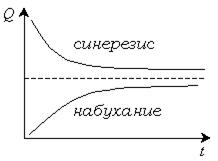

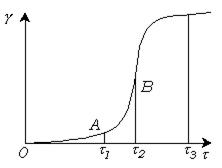

При стоянии геля часто наблюдается явление синерезиса, то есть самопроизвольного выделения дисперсионной среды при стоянии геля. При стоянии число контактов возрастает, что сопровождается уменьшением свободной энергии. Структура геля уплотняется, из геля выделяется дисперсионная среда. Синерезис приближает систему к равновесному состоянию. Неравновесное состояние геля до синерезиса устанавливается по различным причинам, в том числе вследствие сцепления геля со стенками сосуда. Кинетика выделения дисперсионной среды при синерезисе показана на рис. 12.7.

Рис. 12.7. Кинетика синерезиса и набухания.

Синерезис следует рассматривать как явление, противоположное набуханию. Синерезис используется на практике для уплотнения гелей, образующихся при коагуляции латексов при получении тонкостенных изделий (хирургических перчаток, надувных шариков, и др.) методом ионного отложения

12.5. Классификация дисперсных систем, основанная на реологических свойствах

В соответствии с классификацией, основанной на реологических свойствах тел, все реальные тела делят на жидкообразные (  ) и твердообразные (

) и твердообразные (  ). Жидкообразные тела текут при любом значении

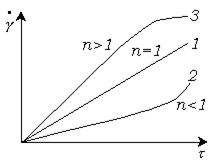

). Жидкообразные тела текут при любом значении  и подразделяются на ньютоновские и неньютоновские жидкости. Типичные формы кривых течения жидкообразных тел показаны на рис. 12.8.

и подразделяются на ньютоновские и неньютоновские жидкости. Типичные формы кривых течения жидкообразных тел показаны на рис. 12.8.

Рис. 12.8. Типичные кривые течения жидкообразных тел:

1 – ньютоновская жидкость;

2 – псевдопластическая жидкость;

3 – дилатантная жидкость.

Для ньютоновских жидкостей вязкость постоянна и не зависит от напряжения сдвига (кривая 1):  .

.

Эксперимент показал, что для многих жидкообразных систем зависимость  линейна, зависимость

линейна, зависимость  от

от  можно выразить степенной функцией:

можно выразить степенной функцией:  , где

, где  и

и  – постоянны для данной системы. Это уравнение называется уравнением Оствальда – Вейля. Ньютоновская вязкость неньютоновской жидкости

– постоянны для данной системы. Это уравнение называется уравнением Оствальда – Вейля. Ньютоновская вязкость неньютоновской жидкости  . Если

. Если  , жидкость является ньютоновской, и константа

, жидкость является ньютоновской, и константа  равна ньютоновской вязкости. Отклонение

равна ньютоновской вязкости. Отклонение  от 1 характеризует степень отклонения свойств жидкости от ньютоновских.

от 1 характеризует степень отклонения свойств жидкости от ньютоновских.

Для псевдопластичной жидкости (  ) характерно падание вязкости с увеличением скорости сдвига (кривая 2, рис.12.8). Псевдопластические жидкости разжижаются при течении, с увеличением напряжения их вязкость уменьшается. К ним относятся суспензии, содержащие асимметричные частицы растворов полимеров, например производных целлюлозы. С возрастанием напряжения сдвига происходит ориентация частиц большими осями вдоль направления потока, подобно бревну в реке, и вязкость системы уменьшается.

) характерно падание вязкости с увеличением скорости сдвига (кривая 2, рис.12.8). Псевдопластические жидкости разжижаются при течении, с увеличением напряжения их вязкость уменьшается. К ним относятся суспензии, содержащие асимметричные частицы растворов полимеров, например производных целлюлозы. С возрастанием напряжения сдвига происходит ориентация частиц большими осями вдоль направления потока, подобно бревну в реке, и вязкость системы уменьшается.

Если система с увеличением напряжения сдвига загущается, ее вязкость увеличивается, то она называется дилатантной, для нее  (кривая 3, рис.12.8). Дилатантное поведение наблюдается у дисперсных систем с большим содержанием твердой фазы. Причина дилатантного поведения состоит в том, что при малых напряжениях сдвига дисперсионная среда играет роль смазки, уменьшая силу трения и вязкость системы. При больших напряжениях плотная упаковка частиц нарушается, межчастичные расстояния увеличиваются. Жидкость оттекает в расширенные участки, что приводит к ее недостатку для смазки частиц по всему объему. Твердые частицы начинают контактировать непосредственно, что приводит к увеличению силы трения и вязкости. К дилатантным системам относятся керамические массы, пластизоли из ПВХ.

(кривая 3, рис.12.8). Дилатантное поведение наблюдается у дисперсных систем с большим содержанием твердой фазы. Причина дилатантного поведения состоит в том, что при малых напряжениях сдвига дисперсионная среда играет роль смазки, уменьшая силу трения и вязкость системы. При больших напряжениях плотная упаковка частиц нарушается, межчастичные расстояния увеличиваются. Жидкость оттекает в расширенные участки, что приводит к ее недостатку для смазки частиц по всему объему. Твердые частицы начинают контактировать непосредственно, что приводит к увеличению силы трения и вязкости. К дилатантным системам относятся керамические массы, пластизоли из ПВХ.

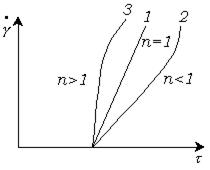

Твердообразные дисперсные системы, или пластичные жидкости, подразделяют на бингамовские и небингамовские. При малом напряжении сдвига в них проявляется упругость и течение отсутствует. Течение начинается при достижении предела текучести tт. Типичные кривые течения твердообразных тел приведены на рис. 12.9.

Рис. 12.9. Типичные кривые течения твердообразных тел:

1 – бингамовское тело;

2 – псевдопластическое тело;

3 – пластическое дилатантное тело.

С увеличением степени дисперсности некоторых систем характер течения изменяется с тиксотропного на дилатантный.

По реологическим свойствам к бингамовским телам близки пасты из глин, консистентные смазки, масляные краски, зубные пасты.

Частным случаем приложения уравнения Ньютона к течению является уравнение Пуазейля, имеющее вид:

,

,

где  – объем жидкости с вязкостью h, вытекшей из капилляра длиной

– объем жидкости с вязкостью h, вытекшей из капилляра длиной  и радиусом

и радиусом  за время

за время  , при разности давлений на концах капилляра

, при разности давлений на концах капилляра  .

.

Для ньютоновской жидкости разность давлений на концах капилляра  пропорциональна напряжению сдвига, а скорость течения

пропорциональна напряжению сдвига, а скорость течения  пропорциональна скорости деформации. Таким образом, при постоянной вязкости уравнение Пуазейля переходит в уравнение Ньютона. Для неньютоновской жидкости вязкость зависит от давления или напряжения сдвига. Причина этого явления – разрушение структур, ориентация и деформация частиц.

пропорциональна скорости деформации. Таким образом, при постоянной вязкости уравнение Пуазейля переходит в уравнение Ньютона. Для неньютоновской жидкости вязкость зависит от давления или напряжения сдвига. Причина этого явления – разрушение структур, ориентация и деформация частиц.

Для описания течения жидкостей через капилляр с учетом капиллярной составляющей, применяется уравнение Гаген-Пуазейля, имеющее вид:

,

,

где  – диаметр капилляра,

– диаметр капилляра,  - поверхностное натяжение,

- поверхностное натяжение,  - угол смачивания.

- угол смачивания.

12.6. Зависимость вязкости от напряжения сдвига

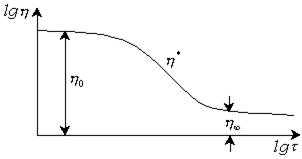

Зависимость вязкости от напряжения жидкообразных систем в логарифмических координатах показана на рис. 12.10. Свойства таких систем могут быть охарактеризованы тремя величинами вязкости.

Рис. 12.10. Зависимость вязкости от напряжения сдвига.

Величина  называется наибольшей ньютоновской вязкостью. На этом участке течению подвергается система с неразрушенной структурой. Точнее говоря, при этих значениях напряжения сдвига скорость разрушения структуры равна скорости ее восстановления. Явление течения без разрушения структуры называется ползучестью.

называется наибольшей ньютоновской вязкостью. На этом участке течению подвергается система с неразрушенной структурой. Точнее говоря, при этих значениях напряжения сдвига скорость разрушения структуры равна скорости ее восстановления. Явление течения без разрушения структуры называется ползучестью.

Величина  характеризует эффективную или пластическую вязкость, уменьшающуюся с увеличением напряжения сдвига. При этом происходит необратимое разрушение структуры дисперсной системы.

характеризует эффективную или пластическую вязкость, уменьшающуюся с увеличением напряжения сдвига. При этом происходит необратимое разрушение структуры дисперсной системы.

Величина  называется наименьшей ньютоновской вязкостью и характеризует течение системы с полностью разрушенной структурой. Проявление структуры, ее прочность можно охарактеризовать не только пределом текучести, но и разностью

называется наименьшей ньютоновской вязкостью и характеризует течение системы с полностью разрушенной структурой. Проявление структуры, ее прочность можно охарактеризовать не только пределом текучести, но и разностью  . Чем больше эта разность, тем прочнее структура металла.

. Чем больше эта разность, тем прочнее структура металла.

Значения вязкости  и

и  могут отличаться на несколько порядков. Например, для 10%-ой суспензии бентонитовой глины в воде

могут отличаться на несколько порядков. Например, для 10%-ой суспензии бентонитовой глины в воде  ,

,  .

.

12.7. Вязкость жидких агрегативно устойчивых дисперсных систем

Вязкость жидких агрегативно устойчивых дисперсных систем всегда больше вязкости дисперсионной среды и увеличивается с увеличением объемной доли дисперсной фазы. Зависимость вязкости таких систем от объемной доли дисперсной фазы получена Эйнштейном. Он исходил из гидродинамических уравнений для макроскопических твердых сферических частиц, которые при сдвиге приобретают дополнительное вращательное движение. При этом рассеивается энергия, что и является причиной повышения вязкости.

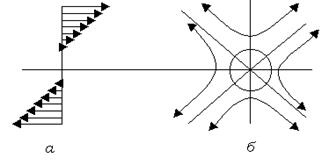

Для пояснения этого рассмотрим движение жесткой сферической частицы в растворителе с вязкостью η0 . При наличии градиента скорости течения различные участки частицы находятся в слоях жидкости, движущихся с различной скоростью (рис. 12.11).

Рис. 12.11. Профиль скорости течения растворителя (  ) и линии тока растворителя, обтекающего сферическую частицу (б).

) и линии тока растворителя, обтекающего сферическую частицу (б).

Под действием сил трения частица приходит в поступательное и вращательное движение. Вращение частицы приводит к изменению скорости течения растворителя. При этом линии относительного тока жидкости являются гиперболами, асимптоты которых направлены под углами  и

и  к направлению потока. В связи с этим на частицу действуют сжимающие и растягивающие силы, приводящие к ее деформации.

к направлению потока. В связи с этим на частицу действуют сжимающие и растягивающие силы, приводящие к ее деформации.

Для поддержания течения вязкой жидкости с градиентом скорости g необходимо затратить энергию, равную  . Из-за присутствия частиц в растворе затраты энергии увеличиваются:

. Из-за присутствия частиц в растворе затраты энергии увеличиваются:

,

,

где  – энергия, необходимая для преодоления сил трения в чистом растворе;

– энергия, необходимая для преодоления сил трения в чистом растворе;  ,

,  - вязкость раствора и чистого растворителя.

- вязкость раствора и чистого растворителя.

Величина  идет на нагревание жидкости частицей при вращении и изменении ее внутренней энергии. Вязкость дисперсной системы

идет на нагревание жидкости частицей при вращении и изменении ее внутренней энергии. Вязкость дисперсной системы  зависит от объемной концентрации дисперсной фазы

зависит от объемной концентрации дисперсной фазы  следующим образом:

следующим образом:

,

,

где  - вязкость дисперсионной среды.

- вязкость дисперсионной среды.

При выводе уравнения предполагалось, что взаимодействие между частицами отсутствует, объемная концентрация частиц мала, частицы велики по сравнению со свободным пробегом молекул среды, но малы по сравнению с пространством, в котором происходит течение, смачивание частиц полное, распределение равномерное, течение ламинарное, силы инерции малы. Уравнение Энштейна было подтверждено экспериментально. Оказалось, что коэффициент при  зависит от формы частицы. В общем виде уравнение имеет вид:

зависит от формы частицы. В общем виде уравнение имеет вид:

,

,

где  - коэффициент, зависящий от формы частицы.

- коэффициент, зависящий от формы частицы.

После преобразований:

,

,

Наиболее важный вывод из этого уравнения состоит в том, что разбавленные и устойчивые дисперсные системы являются ньютоновскими жидкостями, вязкость которых линейно увеличивается с увеличением объемной концентрации дисперсной фазы и не зависит от дисперсности.

Уравнение Эйнштейна не учитывает наличия частицы поверхностных слоев, таких как адсорбционные, сольватные и двойные электрические слои. Увеличение вязкости в таких случаях называют адсорбционным, сольватным и электровязкостным эффектами. Так как поверхностные слои не изменяют формы частиц, их влияние можно учесть путем увеличения объемной концентрации на величину объема слоев.

Возвращаясь к уравнению Эйнштейна нужно напомнить, что оно справедливо для разбавленных дисперсных систем. Увеличение концентрации приводит к увеличению взаимодействия частиц между собой. При отсутствии коагуляции стабилизационные слои перекрываются. Наступает момент, когда возникает равенство сил отталкивания и притяжения. При дальнейшем увеличении концентрации силы возрастают при сохранении их равенства, фиксируется положение частиц на «дальних» расстояниях, что отвечает образованию так называемой периодической коллоидной структуры ПКС, например, такие структуры образуются в золе  . При концентрации, соответствующих образованию ПКС, резко возрастает вязкость системы. Для описания зависимости

. При концентрации, соответствующих образованию ПКС, резко возрастает вязкость системы. Для описания зависимости  от

от  предлагается уравнение:

предлагается уравнение:

,

,

где

– коэффициент, отражающий взаимодействие между частицами дисперсной фазы. Величина этого коэффициента изможет меняться от системы к системе.

– коэффициент, отражающий взаимодействие между частицами дисперсной фазы. Величина этого коэффициента изможет меняться от системы к системе.

12.8. Реологические свойства твердообразных тел

Для твердообразных, особенно конденсацинно-кристаллизационных структур течение не является типичным свойством. Для них реологические зависимости строят в координатах: деформация - напряжение, а не скорость деформации - напряжение. Типичный вид зависимости деформации от напряжения для твердых тел показан на рис.12.12.

Рис.12.12. Зависимость деформации от напряжения для твердообразных тел.

На участке ОА деформация пропорциональна напряжению в соответствии с законом Гука.

До напряжения  размер и форма тела восстанавливаются после снятия нагрузки. Напряжение

размер и форма тела восстанавливаются после снятия нагрузки. Напряжение  соответствует пределу текучести. С увеличением напряжения появляется пластичность, а после его снятия – остаточные деформации. При напряжении

соответствует пределу текучести. С увеличением напряжения появляется пластичность, а после его снятия – остаточные деформации. При напряжении  происходит течение. После предела прочности

происходит течение. После предела прочности  происходит разрушение тела.

происходит разрушение тела.

Для технологов, занимающихся получением материалов, очень важно знать механизм образования тех или иных структур, а также способы регулирования их свойств.

Прочность  является характеристикой микроскопических сил сцепления и определяется числом контактов, приходящихся на единицу поверхности,

является характеристикой микроскопических сил сцепления и определяется числом контактов, приходящихся на единицу поверхности,  и прочностью отдельного контакта

и прочностью отдельного контакта  :

:

,

,

где  - напряжение, необходимое для разрыва единичного контакта;

- напряжение, необходимое для разрыва единичного контакта;

– число контактов, пропорционально поверхности контакта, последняя пропорциональна дисперсности системы. Следовательно, увеличение дисперсности увеличивает прочность структуры.

– число контактов, пропорционально поверхности контакта, последняя пропорциональна дисперсности системы. Следовательно, увеличение дисперсности увеличивает прочность структуры.

В свою очередь прочность контакта определяется интенсивностью межчастичного взаимодействия. Действие Ван-дер-ваальсовых сил притяжения между частицами делает структуру подвижной. Химические связи обеспечивают жесткость структуры.

Преобладание той или иной структуры в материале связано также с наличием прослоек между частицами и от различных активных добавок.

Прочность различных тел оказывается во много раз меньше теоретически рассчитанной величины. Это связано с дефектностью структуры (микротрещины, внутренние напряжения и т.д.). При введении в такие системы растворов ПАВ последние, благодаря их поверхностной подвижности, проникают к вершинам трещин, снижают поверхностное натяжение, уменьшая работу образования новой поверхности. Таким образом, облегчается деформация и разрушение тела. В этом заключается эффект Ребиндера – адсорбционное понижение прочности.

Кристаллизационные структуры в твердых дисперсных системах могут возникнуть при переходе металлов и сплавов из жидкого расплава в твердое. При охлаждении начинается образование зародышей. Рост числа и размеров кристалликов приводит к их срастанию. Чем выше переохлаждение и чем больше скорость охлаждения, тем быстрее происходит возникновение зародышей.

Металл с мелкозернистой структурой обладает высокими механическими свойствами. Изменения механических свойств металлов и сплавов достигается добавлением легирующих добавок.

Одним из важнейших технологических процессов получения изделий из самых разнообразных материалов является спекание. С физико-химической точки зрения спекание представляет собой сложный многоступенчатый кинетический процесс приближения дисперсной к равновесию. Одно из наиболее характерных внешних проявлений процесса спекания порошкового пористого тела – изменение линейных размеров. Поэтому можно представить спекание как некоторый макроскопический процесс объемной деформации пористого тела, осуществляющийся путем течения вещества в твердой фазе. Спекание – это типичный пример релаксационного процесса, само протекание которого обусловлено стремлением дисперсной среды к равновесному состоянию. Процессы спекания лежат в основе технологии керамики, порошковой металлургии, технологии пластических масс. Как правило, для проведения спекания используют изготовленные путем формования массы с коагуляционной структурой. Существуют мокрые и сухие способы формования. В порошковой металлургии используют сухой способ. Важнейшей характеристикой при формовании порошка является его насыпная масса. Обычно при формовании металлических порошков объем заготовки по отношению к объему свободной упаковки уменьшается в 3-4 раза. Качество материала заготовки во многом определяется равномерным распределением частиц дисперсной формы по всему объему. Добавление адсорбирующихся веществ в суспензиии смачивающих жидкостей в порошки способствует образованию плотной коагуляционной структуры с равномерным распределением частиц по объему. Для более равномерного распределения частиц по объему в некоторых производствах, например, при производстве бетона используют вибрационное формование. Частицы легко перемещаются по объему смеси и равномерно распределяются.

В процессе спекания непрочные коагуляционные структуры переходят в прочные конденсационно-кристаллизационные структуры. Для полимеров также свойственно образование структур, подобных коагуляционным и конденсационно-кристаллизационным структурам. Возникновение таких структур связано с гибкостью молекул полимеров и энергией макромолекулярного взаимодействия. Так, для неполярных полимеров с увеличением молекулярной массы когезионные силы растут и, соответственно , повышается твердость. то есть образуется как бы структура. Полимеры с такой структурой текут с повышением температуры, проявляют высокие эластические свойства, то есть такая структура ведет себя подобно коагуляционной структуре. С ростом полярности макромолекулы увеличивается межмолекулярное взаимодействие, увеличивается твердость.

В полимерах с химическими межмолекулярными связями образуется пространственная сетка и их свойства соответствуют конденсационным структурам. Для регулирования структурно-механических свойств в полимерах используют различные добавки, например пластификаторы, которые придают структуре большую подвижность, понижают вязкость полимерных систем и повышают эластичность. Наполнители, введенные в полимеры, в свою очередь, влияют на прочность полимерных систем.

Для обеспечения соответствующих структурно-механических свойств изделия используют композиционные материалы, которые состоят из нескольких различных твердых фаз. Дисперсную фазу называют наполнителем, дисперсионную среду, если это полимер, связующим. Композициооные материалы «твердое в твердом» являются ярко выраженными гетерогенными дисперсными системами.

Очень важно, что композиционный материал не является простой комбинацией компонентов. Он обладает специфичными свойствами, связанными с адгезией наполнителя и связующего. Большое значение имеет форма и размеры частиц наполнителя. В закономерностях изменения свойств композиционных материалов много общего со структурообразованием в суспензиях. Знание общих принципов механизма структурообразования и влияния различных факторов дает широкие возможности регулировать такие свойства композиционного материала, как прочность, упругость, эластичность, пластичность. Примерами композиционных материалов могут служить стеклокристаллические материалы (ситаллы), различные виды резин, армированные полимеры (стеклопластики), некоторые металлические композиционные материалы на основе алюминия с введением оксида алюминия.

Резюмируя, можно сказать, что реология вовлекает в круг своих проблем новые идеи, новые материалы, способствует возникновению и реализации новых подходов к созданию материалов с улучшенными свойствами.

Дата добавления: 2020-11-18; просмотров: 793;