Производство нерудных строительных материалов

Нерудные строительные материалы применяют в строительстве в естественном виде без выделения из них отдельных минералов и используют в качестве заполнителей для бетона и асфальтобетона, дорожно-строительных материалов, минерального порошка и т. д. Практически нет такой области в строительстве, где бы не использовались нерудные строительные материалы

Постоянно действующее предприятие по переработке нерудных строительных материалов создают, как правило, в том случае, если оно обеспечено запасами сырья на срок не менее 25 лет.

Поступающее из карьеров сырье по крупности, зерновому составу, загрязненности и другим показателям не пригодно к непосредственному применению. Поэтому его подвергают сложной технологической обработке, которая включает в себя следующие основные операции:

предварительную сортировку для отбора мелочи перед первичным дроблением;

дробление сырья для получения требуемых по крупности фракций щебня;

сортировку продуктов дробления на заданные фракции;

промывку от глинистых, илистых частиц и других загрязнений;

обезвоживание после промывки (доведение влажности материала до уровня, допускающего его транспортировку);

транспортировку и складирование готовой продукции;

отгрузку готовой продукции.

Состав операций зависит от характеристики сырья, требований к готовому продукту, заданной производительности предприятия.

Дробят сырье в дробилках, как правило, в несколько стадий. В зависимости от крупности кусков в конечном продукте дробление подразделяют на крупное, среднее и мелкое.

Сортируют исходное сырье и продукты дробления на грохотах различной конструкции. Грохот представляет собой короб, внутри которого устанавливают сита или колосники. Короб приводится в колебательное движение вибратором.

При наличии загрязняющих примесей дробленый материал промывают на грохотах с брызгалами, корытных барабанах и вибрационных мойках. Затем его обезвоживают до транспортабельной влажности на грохотах или специальных виброобезвоживателях.

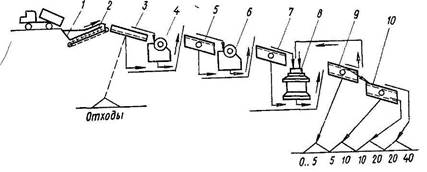

Рис. 1 Схема трехстадийного процесса переработки горных пород.

1 — бункер, 2 — питатель, 3, 5, 7, 9, 10 — грохоты, 4, 6 — щековые дробилки, 8 — конусная дробилка

Кроме основного оборудования в процессе переработки нерудных материалов используют разнообразное вспомогательное оборудование, например питатели различных типов, конвейеры, бункера, затворы.

Упрощенная схема переработки горных пород на щебень на дробильно-сортировочном заводе показана на рис. 1. Исходная горная масса поступает в бункер 1 и питателем 2 подается на тяжелые грохоты 3 для отбора материала, который по своим размерам не требует дробления в машинах первой стадии дробления. Продукт, прошедший сквозь колосники грохота, в зависимости от степени загрязненности направляют или на дальнейшую переработку на грохот 5, или исключают из процесса переработки и направляют в отход. Верхний продукт, не прошедший сквозь колосники грохота 3, направляется в дробилку 4 первичного дробления, где куски измельчаются до размера 125...250 мм и также направляются на грохот 5, где из потока материала исключается продукт, не требующий второй стадии дробления (нижний продукт). В результате снижается нагрузка на дробилку 6 вторичного дробления и уменьшается переизмельчение материала. На дробилке 6 получают куски размером 40...125 мм. Нижний продукт промежуточного грохота 5 и материал, прошедший через дробилку 6, поступают на грохот 7, с которого верхний продукт подается в дробилку 8 (третье дробление) для получения кусков размером 40...60 мм. Раздробленный в дробилке 8 материал и нижний продукт грохота 7 поступают на грохот 9 с размером ячеек верхнего сита (40 мм), соответствующим максимальному размеру фракций готового продукта. Зерна размером более 40 мм возвращаются в дробилку 5 на додрабливание.

На нижнем сите грохота 9 отделяются зерна размером 0...5 мм и направляются в спиральный классификатор для отделения шламов и обезвоживания. Верхний продукт нижнего сита этого грохота направляется на грохот 10 для получения товарных фракций 5...10, 10...20, 20...40 мм.

Для транспортирования продуктов переработки между заводскими корпусами, а также внутри корпусов, для выдачи готовой продукции на склады и погрузочные устройства используют ленточные конвейеры. Для экономии производственных площадей в последнее время начали применять крутонаклонные конвейеры.

Готовую продукцию направляют на открытые склады. Щебень хранят в штабелях высотой до 10 м и объемом примерно до 6000 м3. Из штабелей конвейеры подают щебень в погрузочные бункера, из которых его грузят в подвижные железнодорожные составы или автосамосвалы.

Дата добавления: 2020-11-18; просмотров: 478;