Характеристика нерудных строительных материалов

Исходным сырьем для производства нерудных строительных материалов являются природные каменные породы. Эти породы и служат для производства основного строительного материала: щебня, гравия и песка.

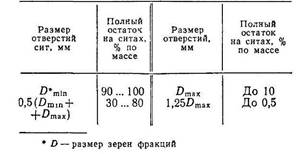

Щебень — продукт дробления горных пород плотностью свыше 1,8 г/см3 — характеризуется следующими показателями: зерновым составом, содержанием зерен пластинчатой (лещадной) и игловатой формы, прочностью, содержанием зерен слабых пород, морозостойкостью, содержанием пылевидных, глинистых и илистых частиц, петрографическим составом. В зависимости от крупности щебень подразделяют на четыре фракции: 5...10, 10...20, 20...40 и 40...70 мм. Допускается поставка щебня в виде смеси двух смежных фракций. Зерновой состав каждой фракции и смеси фракций при использовании щебня в качестве заполнителя бетона должен соответствовать определенным требованиям (табл. 1)

По форме зерен щебень подразделяют на три группы: кубовидный (в котором допускается содержание до 15% зерен лещадной и игловатой формы), улучшенный (до 25%) и обычный (до 35%). К зернам лещадной и игловатой формы относятся такие, толщина или ширина которых менее длины в 3 раза и более.

Прочность щебня характеризуется маркой, соответствующей пределу прочности исходной горной породы при сжатии в насыщенном водой состоянии и определяемой по дробимости щебня при сжатии (раздавливании) в цилиндре.

Гравий — естественный сыпучий материал крупностью 3(5)...70 мм с окатанной формой зерен, образовавшийся в результате длительного разрушения горных пород и воздействия воды. Зерна размером 70...150 мм называются крупным гравием, а крупнее 150 мм — валунами. При дроблении гравия получают так называемый щебень из гравия. В этом материале количество дробленых зерен гравия должно быть не менее 80%. Требования к зерновому составу щебня (из камня и гравия) и гравия приведены в табл. 1.

Таблица 1. Требования (ГОСТ 8267—88, 8268—82) к зерновому составу щебня (из камня и гравия) и гравия

Песок, применяемый для строительных целей, состоит из зерен крупностью до 3(5) мм. Его подразделяют на природный песок, образовавшийся в результате естественного разрушения горных пород, и дробленый, полученный в результате дробления горных пород.

Песок может быть обогащенным, т.е. с улучшенными качественными показателями, и фракционированным на две и более фракции. Пески характеризуются зерновым составом, модулем крупности, содержанием пылевидных, глинистых и илистых частиц, в том числе глины в комках, содержанием органических примесей, минералопетрографическим составом.

Требования к зерновому составу песка для приготовления бетона (ГОСТ 10268—80):

Размер отверстий сит, мм 5 2,5 1,25 0,63 0,315 0,14

Полный остаток на ситах,

% по массе 0 0...20 5...45 20...70 35...90 90...100

Для характеристики песка служит модуль крупности Мк, равный сумме полных остатков на всех ситах, деленный на 100. Пески с модулем крупности Мк более 2,5 считаются крупными, 2...2,5 — средними, 1,5...2 — мелкими и 1,0...1,5 — очень мелкими. Содержание в природном песке пылевидных, илистых и глинистых частиц не должно быть более 3%, в дробленом — более 5%.

Контрольные вопросы

1. На какие три основные группы по геологическому происхождению подразделяют нерудные каменные материалы и какие материалы входят в эти группы? 2. Какие технологические операции производятся при добыче и переработке нерудных строительных материалов и какое оборудование используют при этом? 3. Каким требованиям должны отвечать нерудные строительные материалы?

Глава II. ДРОБИЛЬНОЕ ОБОРУДОВАНИЕ

Дробление — это разрушение твердого кускового материала на более мелкие куски, пригодные для использования в различных технологических процессах, в специальных машинах-дробилках. От физико-механических свойств подвергаемых дроблению материалов (прочности, абразивности, крупности) зависит выбор способов дробления (механический, физический) и типа дробилки.

Прочность (предел прочности при одноосном сжатии) горной породы определяют путем раздавливания на прессе образцов диаметром 40...50 мм (ГОСТ 21153.2—84). По прочности горные породы подразделяют на особо прочные (более 250 МПа), прочные (150...250), средней (80...150) и малой прочности (до 80 МПа).

Абразивность — способность горной породы изнашивать поверхности деталей дробилок в результате режущего или царапающего действия. Горные породы разделяют на высокоабразивные, абразивные, малоабразивные и неабразивные. Определяют абразивность на специальных приборах.

Горная порода, поступающая на дробление, представляет собой зерновую смесь, состоящую из кусков (частиц) разного размера, т. е. крупности. Для определения крупности зерновой смеси используют такой показатель, как наибольший размер куска.

По крупности исходного материала Dmax, поступающего в дробилку, и размера продукта дробления dmax различают виды дробления (табл.2).

Таблица 2. Виды дробления

| Дробление | Dmax, мм | dmax, мм |

| Крупное | 1500...500 | 100..350 |

| Среднее | 350...100 | 40...100 |

| Мелкое | 10...40 | 5...40 |

| Помол | 30...5 | Менее 5 |

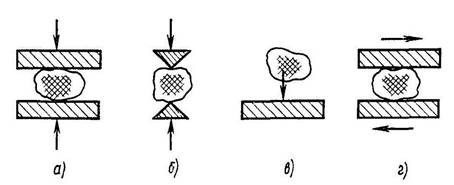

Способы дробления также зависят от технологических задач производства. Наибольшее распространение получил механический способ, при котором движущийся дробящий орган оказывает внешнее воздействие на материал. При этом способе имеют место следующие основные виды нагрузок:

раздавливание — сжатие материала (горной породы) между двумя плоскими дробящими органами (рис. 2, а);

раскалывание—сжатие материала между острыми гранями дробящих органов (рис. 2, б);

удар — столкновение материала с дробящим органом (рис.2,в);

истирание — трение дробящего органа и разрушаемого материала (рис.2, г).

Рис. 2. Схемы видов нагрузок при дроблении:

а — раздавливание, б — раскалывание, в — удар, г — истирание

Различают дробилки щековые, конусные, ударные и валковые, принципиальные схемы которых приведены в табл. 3.

По крупности исходного материала различают дробилки крупного, среднего, мелкого дробления и мельницы.

Для отечественного дробильно-сортировочного оборудования применяют двойную индексацию: условное обозначение по стандарту и по отраслевому реестру. Нестандартизованное оборудование имеет только один вид индексации — отраслевой. Индекс и условное обозначение оборудования по стандарту записываются вместе с другой информацией на табличке, прикрепляемой заводом-изготовителем к изделию. Условное обозначение по стандарту состоит из букв и цифр (например, КСД-900). Буквенные обозначения отражают тип, назначение и другие особенности изделия (Конусная Дробилка Среднего дробления), а цифры — главный параметр (900 мм — диаметр основания дробящего конуса).

По отраслевому реестру индекс присваивается изделию в соответствии с порядковым номером регистрации в журнале. Для дробильно-сортировочного оборудования он состоит из буквенного обозначения — СМД и цифр — номера регистрации. Так, конусная дробилка среднего дробления с диаметром основания дробящего конуса 900 мм имеет индекс СМД-120.

Так как производство оборудования подвергается постоянному обновлению, то для одного и того же типоразмера по стандарту в течение некоторого времени могут выпускаться разные машины, каждой из которых присваивается свой отраслевой индекс. Например, ранее конусная дробилка КСД-900 выпускалась с индексом СМ-560. Естественно, эти дробилки различаются конструктивным исполнением и техническими параметрами.

При модернизации изделия к индексу добавляют очередную букву русского алфавита (А — первая модернизация, Б — вторая).

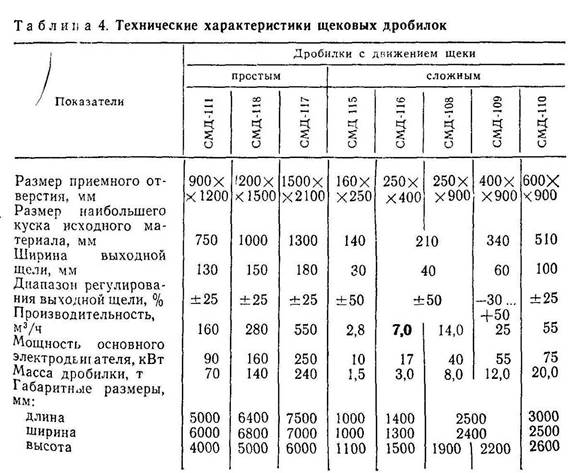

Щековые дробилки

Дробление в щековых дробилках совершается между двумя прямоугольными плитами — щеками, одна или обе из которых совершают колебательное движение. Дробилки бывают с простым и сложным движением подвижной щеки.

Дробилки с простым движением щеки — это крупногабаритные тяжелые машины, предназначенные для первичного дробления прочных и особо прочных горных пород при большой крупности исходного материала. Дробилки со сложным движением щеки проще по конструкции, удобней в эксплуатации и ремонте, имеют меньшую массу. Применяют их для дробления горных пород на передвижных дробильно-сортировочных установках и заводах небольшой мощности, а также в технологических цехах различных предприятий по подготовке сырья к переработке. Технические характеристики дробилок приведены в табл. 4.

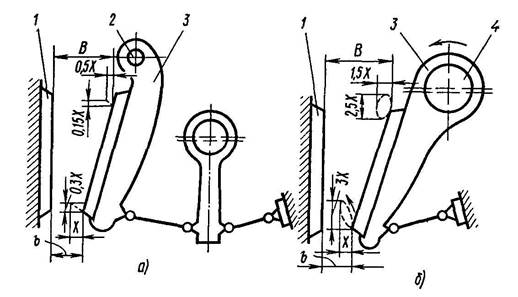

При простом движении подвижная щека 3 (рис. 3, а) подвешена на оси 2 и при работе каждая точка щеки движется по дуге окружности, т. е. щека совершает простое движение.

Рис. 3. Кинетические схемы щековых дробилок с простым (а) и сложным (б) движением:

1, 3 — неподвижная и подвижная щеки, 2 — ось, 4 — эксцентриковый вал

При сложном движении подвижная щека 3 (рис. 3, б) установлена на эксцентриковом валу 4 и при работе точки ее рабочей поверхности движутся по замкнутым траекториям. На рисунке приведены составляющие хода подвижных щек в вертикальном и горизонтальном направлениях. За базу сравнения принят ход нижней части подвижной щеки 3 в перпендикулярном направлении к неподвижной 1, обозначенный буквой X. Ход верхней части подвижной щеки в горизонтальном направлении у дробилок с простым движением составляет 0,5Х, а у дробилки со сложным 1,5Х. Это обеспечивает последней более эффективное дробление материала в верхней зоне и способствует повышению производительности. Вертикальные составляющие хода у дробилок со сложным движением в верхней и нижней зонах больше в 10...15 раз, поэтому быстрее изнашиваются рабочие органы, а значит, их нельзя применять для дробления высокоабразивных и особо прочных материалов.

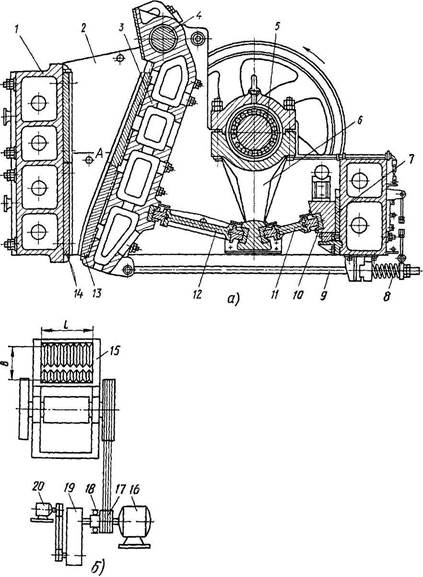

Дробилки с простым движением щеки. Разрушение камней происходит в камере дробления А (рис. 4, а), которая образована передней стенкой станины / (неподвижной щекой), подвижной щекой 3 и боковыми стенками станины. Камера дробления книзу сужается. Горизонтальное сечение камеры дробления в верхней самой широкой части называется приемным отверстием дробилки. Размер приемного отверстия L×B определяет ее параметры.

Рис. 4. Щековая дробилка с простым движением щеки (а) и схема ее привода (б):

Рис. 4. Щековая дробилка с простым движением щеки (а) и схема ее привода (б):

1 — станина, 2 — боковая футеровка, 3 — подвижная щека, 4 — ось,

5 — эксцентриковый вал,

6 — шатун, 7 —прокладка, 8 — пружина, 9 — тяга,

10 — регулировочное устройство,

11, 12 — задняя и передняя распорные плиты,

13, 14 —дробящие плиты подвижной и неподвижной щек,

15 — щековая дробилка,

16, 20 — главный и вспомогательный электродвигатели,

17 — ведущий шкив, 18 — муфта, 19 — редуктор

Куски исходного материала подаются в дробилку сверху через приемное отверстие и захватываются щеками в верхней зоне камеры дробления. При сближении щек происходит цикл сжатия — куски разрушаются. Затем подвижная щека отходит от неподвижной, разрушенные куски освобождаются от давления щек и под действием сил тяжести перемещаются в нижние зоны камеры дробления до тех пор, пока не застрянут в ее более узкой части.

После этого наступает новый цикл сжатия. Так происходит многократно до тех пор, пока камень не выпадет снизу из камеры дробления через нижнее самое узкое сечение камеры дробления — выходную щель. Выходную щель характеризуют одним показателем – шириной b (см. рис. 3, а). От ширины выходкой щели зависят конечная крупность продукта дробления и производительность дробилки. Второй размер щели — длина — равен длине приемного отверстия. Ширина выходной щели указывается в технологической документации по режиму работы дробилки, устанавливают ее после монтажа перед пуском дробилки.

Подвижная щека 3 (см. рис. 4, а) — основной рабочий орган щековых дробилок — литая, коробчатой формы. В верхней части щеки крепится ось 4, а в нижней имеются паз для установки распорной плиты 12 и прилив для крепления тяги 9 замыкающего устройства.

На подвижной и неподвижной щеках устанавливают дробящие плиты 13 и 14 с рифленой рабочей поверхностью. Рифления (продольные выступы) повышают эффективность дробления и защищают щеки от абразивного изнашивания. Дробящие плиты — сменные детали дробилок. В одной и той же дробилке могут быть использованы дробящие плиты с разным типом и размером рифлений. В дробилках с большими выходными щелями целесообразно применять более крупные рифления.

Типы дробящих плит, которые могут быть использованы в данной дробилке, указываются в технической документации. Для дробилок с простым движением их делают составными: для верхней и нижней зон камеры дробления. Причем размеры и форма составных плит различны. Для подвижной щеки в нижней зоне используют плиты с криволинейным профилем, в верхней — с прямолинейным.

При монтаже дробящие плиты устанавливают на специальные выступы в нижней части щек, а сверху притягивают клиньями. Они должны плотно прилегать к подвижной и неподвижной щекам и работать с ними как одно целое. Неплоскостность опорной поверхности плит не должна превышать 2 мм на метр длины.

Дробящие плиты изготовляют из высокомарганцовистой стали, характеризующейся высокой износостойкостью, а также способностью к упрочнению в холодном состоянии в результате наклепа.

Основные узлы дробилки монтируют на станине 1, собранной из отдельных литых элементов: задней, передней и боковой стенок. Боковые стенки ребристые, а задняя и передняя коробчатой формы. В боковых стенках имеются отверстия для осмотра трущихся поверхностей распорных плит и гнезда для установки подшипников главного вала и подвижной щеки. В зоне камеры дробления боковые стенки защищены от абразивного износа боковой футеровкой 2.

Качательное движение подвижной щеке передается от шатуна 6, который превращает вращательное движение главного вала в возвратно-поступательное. Шатун состоит из двух основных частей: крышки и корпуса, стягиваемых болтами при сборке с главным валом. В нижней части шатуна имеются два поперечных паза для установки распорных плит, служащих для передачи Движения от шатуна подвижной щеке. Колебательное движение шатуна передается концам распорных плит. При движении шатуна вверх угол между плитами увеличивается, их концы раздвигаются и отталкивают подвижную щеку — совершается ход сжатия. При движении шатуна вниз расстояние между концами распорных плит уменьшается и подвижная щека отходит от неподвижной — совершается ход разгрузки.

Другим концом распорная плита 11 упирается в задний упор регулировочного устройства 10. Задний упор с помощью гидроцилиндров, закрепленных в задней стенке станины, перемещают в направляющих для изменения ширины выходной щели при настройке дробилки, а также при установке новых дробящих плит. Фиксируют размер выходной щели установкой прокладок 7 между задним упором и задней стенкой станины. В рабочем состоянии задний упор и прокладки прижаты к задней стенке станины клиньями.

Щековые дробилки — это машины цикличного действия. В таких машинах для равномерного распределения нагрузки на привод и выравнивания частоты вращения главного вала используют маховики. По концам главного вала установлены два маховика, один из которых выполняет функцию ведомого шкива. Маховики связаны с главным валом дробилки с помощью фрикционных муфт и посажены на вал на подшипниках скольжения. Такая конструкция соединения защищает детали дробилки от перегрузки в случае попадания в камеру дробления недробимых предметов и резкой остановки подвижной щеки и вала дробилки. От перегрузок защищает дробилку и распорная плита 11. Ее сечение рассчитано с меньшим запасом прочности, чем остальных деталей, и в случае перегрузки она разрушается. Устранив причины перегрузки, разрушенную плиту заменяют новой.

Для надежного соединения деталей кинематической цепи (подвижной щеки, передней распорной плиты, шатуна, задней распорной плиты и регулировочного устройства 10) служит замыкающее устройство, которое состоит из тяги 9, закрепленной одним концом на подвижной щеке, и пружины 8, с которой соединена тяга вторым концом. При монтаже и наладке дробилки пружина Должна быть затянута с усилием, обеспечивающим надежное прижатие распорных плит к деталям дробилки, что исключает возникновение ударов между деталями при работе.

Дробилка приводится двумя электродвигателями. Главный двигатель 16 (рис. 4, б) приводит дробилку при технологической нагрузке.

Крутящий момент от электродвигателя 16 передается через упругую втулочно-пальцевую муфту на ведущий шкив 17 и через клиноременную передачу на ведомый шкив дробилки.

Щековая дробилка обладает большими инерционными массами, поэтому пуск ее с помощью одного главного двигателя затруднен. Специальное устройство (вспомогательный электродвигатель 20, редуктор 19 с большим передаточным отношением и обгонная муфта 18) обеспечивает запуск дробилки даже при наличии в камере дробления некоторого количества материала.

После того как эксцентриковый вал 5 приходит в движение от вспомогательного привода, включается главный электродвигатель и одновременно отключается вспомогательный. Дальнейший разгон дробилки до номинальной частоты вращения производится с помощью главного электродвигателя.

Коренные и шатунные подшипники эксцентрикового вала смазываются жидкой смазкой; подшипники оси подвижной щеки, трущиеся поверхности распорных плит и сухарей — густой смазкой.

Для подачи охлаждения и очистки жидкой смазки используют специальную станцию, монтируемую стационарно вблизи дробилки. Бесперебойная работа станции производительностью 35...50 л/мин обеспечивается установкой двух насосов — рабочего и резервного. При отказе рабочего насоса автоматически с помощью реле давления включается резервный насос. Давление в масляной системе поддерживается 0,1...0,4 МПа. Масло счищается от механических примесей с помощью фильтров, установленных на нагнетательных линиях. Их работу контролируют по перепаду давления в масляной системе до и после очистки, который не должен превышать 0,06 МПа. Охлаждается масло в специальном охладителе с расходом воды 10 м3/ч.

Щековые дробилки рассчитаны на работу при температуре до минус 40°С. Однако это не относится к станции жидкой смазки, которую устанавливают в помещении при температуре не ниже 15°С. Все трубопроводы маслосистемы утепляют.

Автоматическая станция густой смазки состоит из резервуара, гидрораспределителя, дозирующих питателей типа ПАГ, сетчатого фильтра и сети маслопроводов (нагнетательной и возвратной). Управляет станцией командный электропневматический прибор КЭП-12у: через установленные промежутки времени (4 ч) он включает электродвигатель станции и плунжерный насос начинает нагнетать смазку из резервуара через гидрораспределитель к смазочным питателям. Смазочные питатели срабатывают под давлением в трубопроводе, подавая обслуживаемым точкам определенные порции густой смазки.

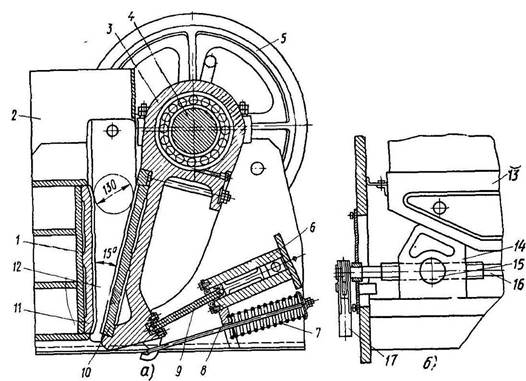

Дробилки со сложным движением щеки. От дробилок с простым движением отличаются конструкцией механизма привода подвижной щеки и конструктивным исполнением отдельных сборочных единиц. Рассмотрим особенности конструкции щековых дробилок со сложным движением щеки на примере дробилки СМД-115 (рис. 5, а). Станина дробилки цельносварная, ее боковые стенки выполнены из стального листа и сварены с передней стенкой 1 коробчатого сечения и задней балкой 6, являющейся задней стенкой. Над приемным отверстием на станине укреплен защитный кожух 2, предотвращающий вылет кусков дробимого материала из камеры дробления. Щека 3 получает движение непосредственно от эксцентрикового вала 4, на котором она крепится верхней частью. Нижняя часть щеки опирается на распорную плиту 9.

Рис. 5. Щековая дробилка со сложным движением щеки (а) и устройство, регулирующее размер выходной щели (б):

1 — передняя стенка станины, 2— защитный кожух, 3 — подвижная щека, 4 — эксцентриковый вал, 5 — шкив-маховик, 6 — задняя балка, 7 — пружина, 8 — тяга, 9 —распорная плита, 10, 11— дробящие плиты, 12 — боковая футеровка, 13 — ползун, 14 — клин, 15 — гайка, 16 — винт, 17 — рукоятка с храповиком

Дробилки со сложным движением щеки имеют по одной дробящей плите на каждой щеке. Профиль дробящей плиты неподвижной щеки скругленный, а подвижной — прямолинейный. Разная конфигурация дробящих плит подобрана на основе многолетнего опыта эксплуатации дробилок. Она обеспечивает более равномерное изнашивание рифлений и повышает срок службы плит и производительность дробилки. В задней балке дробилки смонтировано клиновое регулирующее устройство (рис. 5, б), которое позволяет оперативно менять размер выходной щели.

Ползун 13, к которому прижимается распорная плита 9, своими скосами опирается на два клина 14, посаженных на винт 16 с левой и правой резьбой. Винт вращают вручную при остановленной дробилке с помощью специальной рукоятки 17 с храповиком. При этом клинья будут сходиться или расходиться, перемещая ползун с распорной плитой. Соответственно размер выходной щели будет уменьшаться или увеличиваться.

На щековых дробилках со сложным движением щеки предохранительным устройством служит распорная плита, которая ломается при возникновении нагрузок больше допустимых (например, при попадании в камеру дробления недробимых предметов). Замена распорных плит — трудоемкая операция, связанная с простоями оборудования технологических линий. Поэтому на некоторых дробилках применяют предохранители неломающегося типа, например на дробилках СМД-115 и СМД-116.

Рис. 6. Предохранительное устройство:

1 — распорное звено, 2 — ползун, 3 — пружина, 4 — шкив, 5 — упор,

6 — ролик, 7 — рычаг, 8 — водило, 9 — эксцентриковый вал

Это устройство (рис. 6) представляет собой рычажно-пружинный механизм, который встроен в шкив-маховик 4, свободно посаженный на эксцентриковый вал 9 дробилки. На ободе маховика расположен упор 5, в паз которого входит ролик 6 рычага 7, шарнирно укрепленного на водиле 8. Водило жестко соединено с эксцентриковым валом. В направляющих рычага размещен ползун 2, который одной стороной опирается на пружину 3, а другой через распорное звено 1 присоединен к водилу. При нормальной работе дробилки механизм благодаря соответствующей затяжке пружины жестко фиксирует шкив-маховик по отношению к эксцентриковому валу. При попадании в камеру дробления недробимого предмета ролик выжимается из паза упора и, преодолевая сопротивление пружины, поворачивает рычаг и распорное звено относительно водила на некоторый угол, а пружина фиксирует их в этом положении. Шкив-маховик отсоединяется от водила и свободно вращается на валу. В этот момент срабатывает конечный выключатель и отключается электродвигатель дробилки.

На большинстве дробилок со сложным движением щеки применяют один шкив-маховик с увеличенным маховым моментом. Для обеспечения динамической балансировки машин на противоположном конце эксцентрикового вала устанавливают противовес.

Конусные дробилки

Конусные дробилки для дробления прочных и высокопрочных материалов на различных стадиях дробления классифицируют по крупности дробления (крупного — ККД, среднего — КСД и мелкого — КМД) и виду привода подвижного конуса (эксцентриковые и инерционные).

Дробилки крупного дробления с шириной загрузочного отверстия 500...1500 мм производительностью 150...2600 м3/ч предназначены для дробления кусков размером 40...1200 мм в основном на горно-обогатительных комбинатах по переработке руд. В нерудной промышленности их используют редко, поэтому в данной книге они не рассматриваются.

Главный параметр конусных дробилок — диаметр основания дробящего конуса (для промышленных моделей принимают от 300 до 3000 мм), который определяет основные показатели дробилок: производительность, установленную мощность и т. д.

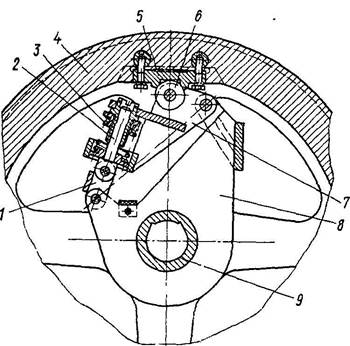

Рис. 7. Основные сборочные единицы дробилки КСД-600:

1 — эксцентриковый вал, 2 — станина, 3 — регулировочный механизм,

4, 8 — подвижный и неподвижный конусы, 5 — сферический подпятник,

6 — неподвижное кольцо, 7 — вал привода

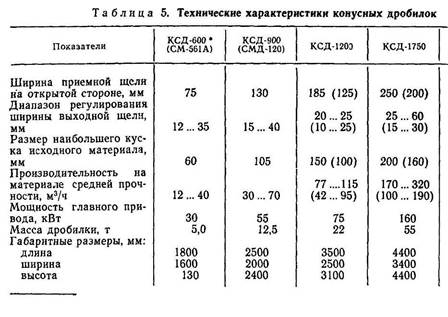

Конусные дробилки КСД и КМД с эксцентриковым приводом (табл. 5) подразделяют на дробилки грубого (Гр) и тонкого (Т) дробления, которые отличаются формой и размерами камеры дробления. Выпускают конусные дробилки КСД и КМД с широким диапазоном производительности: от 12...40 до 360...520 м3/ч. Тип дробилок для конкретного завода или предприятия выбирают с учетом требуемой производительности и крупности дробления.

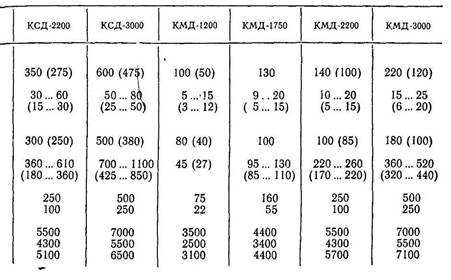

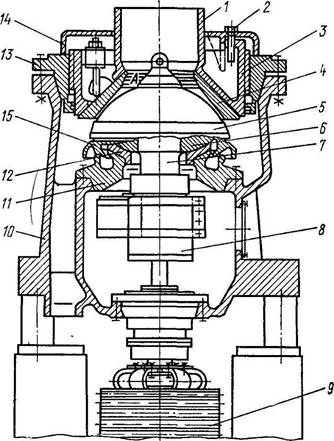

Рассмотрим конструкцию дробилки КСД-600 (рис. 7). Литая станина имеет два цилиндрических прилива: горизонтальный для вала 12 (рис. 8) привода дробилки и вертикальный для эксцентрикового вала 15.

Привод состоит из картера 13, в котором на роликоподшипниках вращается горизонтальный вал 12 со шкивом 11, клиноременной передачи и электродвигателя. Вал 15 полый с эксцентрично расположенным коническим отверстием. Ось вала 15 совмещается с вертикальной осью дробилки, а ось конической внутренней поверхности смещена от оси самого вала и наклонена к ней под углом g = 2°.

Вал 15 опирается на подпятник 17, состоящий из трех дисков: верхний получает вращение от вала 15 через палец, который входит в паз эксцентрикового вала; нижний неподвижный диск соединен штифтом с крышкой 16; средний диск свободно вращается между верхним и нижним. Такая конструкция подпятника уменьшает относительную скорость трущихся поверхностей дисков и, следовательно, их нагрев и износ.

• Цифры указывают диаметр основания дробящего конуса, мм.

На верхней части эксцентрикового вала напрессована и закреплена на шпонке большая коническая шестерня 19, входящая в зацепление с малой шестерней 14, укрепленной на горизонтальном валу 12. Для уравновешивания эксцентрично вращающихся масс дробящего конуса шестерня 19 имеет противовес.

Подвижный конус 4 насажен на вертикальный вал 18 и имеет опорную шаровую поверхность, центр которой совпадает с центром качания конуса. Шаровой поверхностью дробящий подвижный конус опирается на сферический подпятник 9, установленный на стальной опорной чаше 10. Чаша плотно посажена в кольцевую заточку станины дробилки и крепится к ней болтами. Подвижный конус защищен от износа стальной футеровкой 22, которая плотно прилегает к нему внутренним обработанным пояском. В остальной части между подвижным конусом и футеровкой образуется зазор, заполняемый раствором глиноземистого цемента марки 500, который при затвердевании расширяется, обеспечивая надежный контакт между обеими деталями. Над футеровкой установлены дробящий кожух 2 и распределительная тарелка 1.

Внутренняя поверхность неподвижного конуса 24 защищена от износа футеровкой 6, отлитой из марганцовистой стали. Футеровка крепится к конусу болтами 23, пропущенными в ее приливы. На болты надевают эластичные резиновые шайбы или пружины и закрепляют их гайками. Зазор между неподвижным конусом и футеровкой также заполнен раствором глиноземистого цемента.

От пыли и мелких кусков дробимого материала трущиеся поверхности дробилки защищены противопыльным резиновым воротником 21, который крепится к опорной чаше 10. Воротник изготовлен из маслобензостойкой резины и имеет фасонную рабочую поверхность и хвостовик. Рабочую поверхность воротника смазывают маслом. Фасонная поверхность воротника предохраняет от пыли рабочие поверхности скольжения. Скапливающуюся в канавке воротника пыль удаляют во время смены дробящих конусов.

Рис 8. Конусная дробилка КСД-600

1 — распределительная тарелка, 2-дробящий кожух, 3 -установочный корпус, 4, 24 - подвижный и неподвижный конусы 5 - регулировочный механизм. 6, 22 – футеровки 7 —неподвижное кольцо, 8 - пружина, 9, 17 — подпятники, 10 - опорная чаша, 11 — шкив привода 12, 15, 18 - валы, 13 - картер, 14, 19 - шестерни, 16 - крышка подпятника, 20 - станина, 21 - противопыльный воротник, 23, 25 - болты, 26 – загрузочная воронка

Рекомендуется в кольцевую полость, образованную хвостовиком воротника, вводить чистый сжатый воздух для получения избыточного давления, препятствующего проникновению пыли в смазку и на трущиеся поверхности. Для подвода воздуха в чаше 10 имеется специальное отверстие.

С наружной стороны конус 24 имеет упорную резьбу, которой он ввинчивается в неподвижное кольцо 7, являющееся основанием всей верхней части дробилки и опирающееся на фланец станины. Резьбовое соединение позволяет регулировать ширину разгрузочной щели дробилки: при правом вращении (в плане по часовой стрелке) конус ввинчивается в кольцо и опускается, в результате чего ширина разгрузочной щели уменьшается, при левом вращении — увеличивается. Вращают конус специальным механизмом 5, установленным на кольце. В некоторых конструкциях дробилок (например, СМД-120) выходную щель регулируют с помощью гидроцилиндров, диаметрально расположенных на неподвижном кольце.

На неподвижное кольцо опирается воронка 26 из листовой стали, направляющая материал, загружаемый в дробилку. Конус 24 может быть подтянут вверх для устранения осевого зазора в упорной резьбе болтами 25 через установочный корпус 3. От поворота установочный корпус удерживается механизмом 5.

Вокруг станины на равном расстоянии друг от друга расположены пружины 8, которые служат предохранительным устройством при попадании в дробилку недробимого тела.

Исходный материал поступает через загрузочную воронку на распределительную тарелку, которая, совершая качательные движения, равномерно по кольцевому приемному отверстию распределяет его. Это обеспечивает одинаковую нагрузку дробилки во время работы. Из кольцевого приемного отверстия материал под действием гравитационных сил попадает в камеру дробления А, образованную футеровками подвижного и неподвижного конусов. Камера представляет собой коническое пространство, сужающееся книзу. Нижнее ее сечение представляет собой выходную щель. Подвижный конус в результате вращения эксцентрикового вала 15 совершает круговые качательные движения. В зоне его приближения к неподвижному конусу происходит дробление материала, а в противоположной зоне отхода от неподвижного конуса — разгрузка продукта дробления под действием гравитационных сил. Обе зоны непрерывно перемещаются по окружности с частотой вращения вала 15, поэтому процессы дробления и разгрузки идут непрерывно. Наименьшее расстояние между конусами принимается за размер выходной щели.

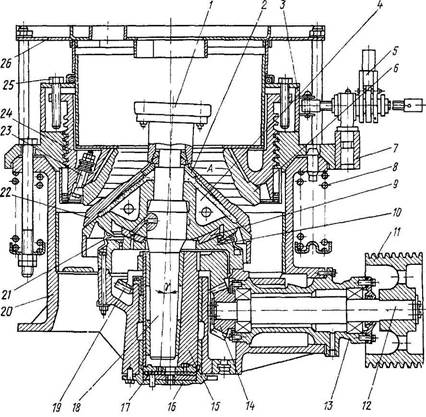

Конусные дробилки — быстроходные тяжело нагруженные машины. Производительная и безаварийная работа их возможна только при надежном и бесперебойном смазывании всех трущихся частей. Даже кратковременный перерыв в подаче масла к смазываемым точкам машины влечет за собой серьезную аварию— разрушение бронзовых втулок, прижоги на шейках валов и т.п. Смазывание всех трущихся частей циркуляционное (жидкими маслами). Масло из бака 12 (рис. 9) под давлением подается насосом 11 через пластинчатый 10 и войлочный 9 фильтры, трубу 7 в подпятник 17 (см. рис. 8) эксцентрикового вала 15. Смазав все диски подшипника, масло поднимается вверх по зазорам между наружными стенками вала 15 и внутренними поверхностями цилиндрических втулок, а также между валом 18 и конусными втулками. Кроме того, по каналу, просверленному в валу 18 и в теле подвижного дробящего конуса 4, масло поступает на сферический подпятник 9. Затем омывает конические шестерни и поступает в сливную трубу 6 (см. рис. 9), соединенную с масляным баком 12. В баке масло, пройдя через сетчатый фильтр 8, поступает в отстойники. В привод дробилки масло поступает через подводящую трубу 5, а сливается через трубу б. В зимнее время перед пуском дробилки масло подогревают электронагревателями 1.

Рис. 9. Смазочная система конусной дробилки:

1 — электронагреватель, 2 — предохранительный клапан,

3—устройство микропереключателя, 4 — тепловое реле, 5—7 — трубы (подводящая, сливная, нагнетательная), 8—10 — фильтры,

11 — масляный насос с электродвигателем, 12 — масляный бак

Смазочная система оборудована предохранительным клапаном 2, предназначенным для сброса масла в случае повышения давления в маслопроводе сверх установленного. Для контроля масла в сливной трубе 6 имеется устройство 3, автоматически отключающее дробилку при прекращении слива масла в бак. Для автоматического контроля температуры масла служит тепловое реле 4.

Для нормальной работы в бак дробилки КСД-900 заливают не менее 260 л масла, дробилки КСД-600 — не менее 140 л,

Для смазывания дробилок применяют летом масло индустриальное И-40А, зимой — индустриальное И-ЗОА. Резьбу конуса 4 (см. рис. 8) смазывают солидолом.

Масляный бак всегда должен быть заполнен маслом, чтобы оно могло отстаиваться. Фильтры систематически очищают от грязи: промывают керосином и продувают сжатым воздухом. При сильном загрязнении масло становится серым, а на дне бака образуется слой шлама. Такое масло уже не пригодно, его заменяют свежим, а масляный бак промывают. Заменяют масло после 1000...2000 ч работы.

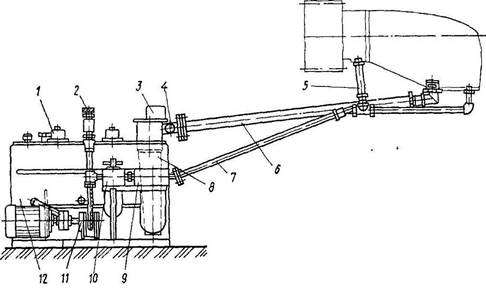

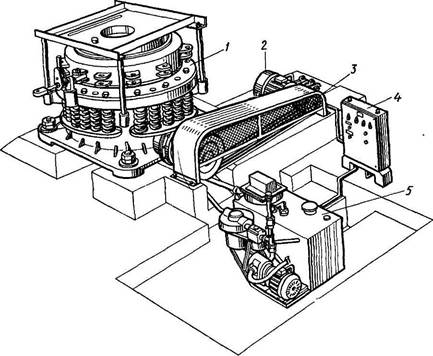

Общая компоновка конусной дробилки КСД-600 показана на рис. 10. Привод осуществляется от асинхронного электродвигателя 2 через клиноременную передачу 3, закрытую в рабочем состоянии металлическим кожухом с сеткой. Смазочную систему 5 монтируют вблизи дробилки в защищенном от пыли и утепленном месте.

-

Рис. 10. Установка конусной дробилки:

1 — дробилка КСД-600, 2 — электродвигатель привода,

3 — клиноременная передача, 4 — пульт управления, 5 — смазочная система

Управляют дробилкой дистанционно; пульт 4 управления размещают в отдельном помещении — операторской. Около дробилки устанавливают только кнопки местного управления или кнопку экстренной остановки.

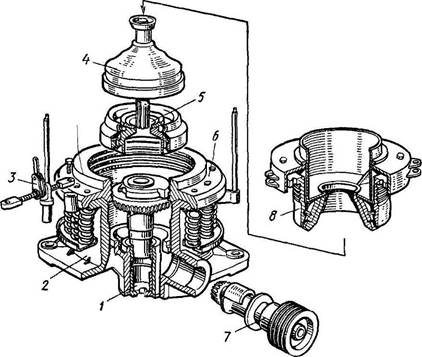

Дробилки КИД с инерционным приводом (табл. 6) предназначены для мелкого дробления прочного высокоабразивного материала. В приводе дробящего конуса использован вибровозбудитель дебалансного типа.

Рассмотрим конструкцию на примере дробилки КИД-600 (рис. 11). Основные отличия от дробилок типа КСД — особенности механизма инерционного привода.

Таблица 6. Техническиехарактеристики конусных инерционных дробилок

| Показатели | КИД-300 • | КИД-600 | КИД-1750 | КИД-2200 |

| Размер наибольшего куска исходного материала, мм | НО | |||

| Производительность при средней прочности материала, м3/ч | ||||

| Наибольшая крупность продукта дробления, мм | ||||

| Мощность привода, кВт | ||||

| Масса дробилки, т | 5,5 | |||

| Габаритные размеры, мм: | ||||

| длина (с электродвигателем) | ||||

| ширина | ||||

| высота |

* Цифры в марках обозначают диаметр основания дробящего конуса, мм.

Рис. 11. Конусная инерционная дробилка КИД-600:

1, 15 — воротники, 2 — болт, 3 — корпус неподвижного конуса, 4, 5 — футеровки,

6 — подвижный конус, 7 — вал, 8 — вибровозбудитель, 9 — приводной блок,

10— станина, 11 — опорная чаша, 12 — сферический подпятник,

13 — опорное кольцо, 14 — установочный корпус

Корпус 3 конуса представляет собой стальную отливку с внутренней конической поверхностью, которая сужается кверху и переходит в цилиндрическую. Верхняя часть корпуса — воротник 1 — выполняет функцию приемного бункера, обеспечивающего постоянное и рав

Дата добавления: 2020-11-18; просмотров: 585;