Процесс сушки. Устройство и принцип действия сушильных агрегатов

После фильтрования кек, содержащий от 10 до 20% влаги, направляется на последнюю стадию обезвоживания – сушку, при которой удаление влаги происходит путем испарения влаги в окружающую среду при нагревании. Этот процесс дорогой, поэтому применяется лишь тогда, когда это рационально и экономично, например, для предотвращения смерзаемости концентратов в зимнее время, при хранении и перевозке их на дальние расстояния.

Процесс сушки зависит от влажности, вида содержащейся в материале влаги, гранулометрического состава материала, параметров среды, кондиций по влажности после сушки.

Для сушки рудных концентратов применяются агрегаты, которые называются сушилками. В зависимости от формы агрегата они подразделяются на подовые, шахтные, трубы-сушилки, барабанные, распылительные и печи-сушилки кипящего слоя. В сушилках прямого действия происходит непосредственное контактирование высушиваемого материала с теплоносителем. К ним относятся барабанные сушилки, печи кипящего слоя, распылительные и трубы сушилки. В сушилках непрямого действия нагрев материала осуществляется через разделительную горячую стенку ( сушилки с вращающимся барабаном и шнековые сушилки). В прямоточных сушилках материал и теплоноситель движутся в одном направлении, а в противоточных движение их происходит в противоположных направлениях.

Наибольшее распространение в практике обогащения руд цветных и редких металлов применяются барабанные прямоточные сушилки, использующие в качестве теплоносителя природный газ.

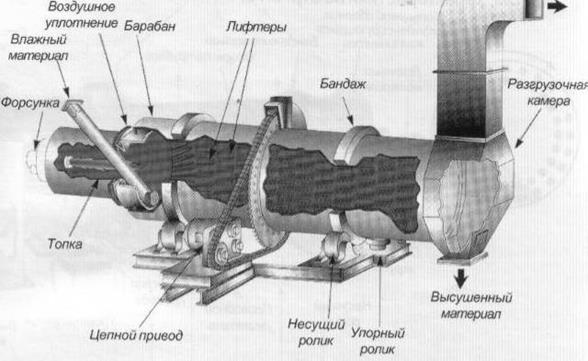

Барабанная сушилка (рис. 189) представляет собой цилиндрический барабан диаметром 1,2…3,5 м и длиной от 6 до 27 м, установленный под углом 2…4˚ в сторону разгрузки материала. Барабан вращается с частотой 1…6 мин-1.

Рис. 189. Схема барабанной сушилки прямого действия

Барабан имеет внутренние насадочные устройства для равномерного перемешивания материала и его интенсивного контактирования с теплоносителем.

Барабан при помощи неподвижно закреплнггых на нем бандажей опирается на ролики и приводится в движение от электродвигателя через редуктор и зубчатую шестерню. В качестве теплогенератора используются выносные прямоугольные топки объемом от 6 до 90 м3, в которых при сжигании топлива получают теплоноситель. Исходный материал обычно ленточным конвейером подается в загрузочное устройство, выполненного в виде наклонного ( под углом 60…80˚) цилиндрического или прямоугольного желоба. При вращении барабана материал подхватывается насадками и поднимается вверх, откуда при падении вниз соприкосается с теплоносителем, температура которого на входе составляет 600…900˚С при сушке сульфидных концентратов. При этом материал передвигается к нижнему концу барабана, где установлено разгрузочное устройство, представляющее собой камеру, в верхней части которой имеется газоходная система для удаления отработанных газов, а в нижней части- патрубок для разгрузки высушенного материала на ленточный конвейер, подающий высушенный материал на склад готовой продукции. Влажность получаемого материала обычно составляет 3…5%. Температура отходящих газов обычно составляет 100…200˚С.

Достоинством барабанных сушилок является большая производительность, высокий тепловой коэффициент полезного действия и небольшой расход электроэнергии (0,02…0,1 кВт·ч/кг испаряемой влаги. Существенным недостатком этих сушилок является большой пылевынос, который может достигать 20% от количества высушенного материала. Для улавливания этой пыли устанавливаются одно- и двухступенчатые системы, включающие циклоны, скрубберы и электрофильтры. В качестве дымососных установок используются вентиляторы и дымососы. На обогатительных фабриках применяются барабанные прямоточные сушилки, выпускакмые, например, заводом «Прогресс» техническая характеристика которых представлена в табл. 78.

Таблица 78. Техническая характеристика барабанных сушилок

| Тип | Диаметр барабана,м | Длина барабана, м | Мощность двигателя, кВт | Габаритные размеры. мм | Масса, кг | |||

| длина | ширина | высота | ||||||

| БН -1,0 | 1,0 | 4 ; 6 | 5300;7300 | 4960;5430 | ||||

| БН – 1,2 | 1,2 | 6; 8; 10 | 7,5 | 7350;9350; | 7070;7660; | |||

| БН – 1,6 | 1,6 | 8 ;10; 12 | 15; 30 | 9700;11700; | 13450;14330; | |||

| БН – 2,0 | 2,0 | 8 ;10; 12 | 9900;11950; | 21920;23542; | ||||

| БН – 2,2 | 2,2 | 10;12; 14 | 12100;14100 | 27410;29410; | ||||

| БН – 2,8 | 2,8 | 14; 16 | 14100;16100 | 79349;84549 | ||||

Необходимый объем сушилок определяется по величине удельного напряжения объема по испаряемой влаге w, т.е. по количеству влаги, испаряемой с 1 м3 объема сушилки:

V =  ,м3,

,м3,

где Q – производительность по сухому материалу, т/ч;

R1 и R2 – отношение Ж:Т в исходном и конечном продукте сушки;

- удельное напряжение объема по испаряемой влаге, кг/(м3·ч)

- удельное напряжение объема по испаряемой влаге, кг/(м3·ч)

Нормы удельного напряжения объема по испаряемой влаге устанавливаются на основе практических данных, например, при сушке сульфидных концентратов оно составляет 60…70 кг/(м3·ч), баритовых концентратов – 10…11 кг/(м3·ч), а флюоритовых – 40…50 кг/(м3·ч).

Для сушки гравитационных, например, ильменитовых концентратов , применяются сушилки кипящего слоя ( рис. 190), основным элементом которой является сушильная камера с газораспределительной решеткой, под которую подаются дымовые газы или нагретый воздух с температурой 500…800˚С.

Рис. 190. Схема сушки в печи кипящего слоя

Рис. 190. Схема сушки в печи кипящего слоя

Под действием этих теплоносителей на решетке образуется «кипящий слой» из материала высотой 30…45˚С, в котором и происходит испарение влаги. Производительность такой сушилки достигает 300 т/ч в зависимости от крупности исходного материала. Оптимальной крупностью для сушилок кипящего слоя является 0,25…1,0 мм.

Пылеулавливание

В процессах дробления, грохочения, при сухих методах обогащения, при сушке и транспортировке сухих материалов происходит выделение пыли, которая улавливается в местах ее выделения. Твердые минеральные частицы затем выделяются из потоков воздуха и газа. Пылеулавливание , таким образом, имеет большое значения для создания благоприятных санитарно- гигиеническимх условий труда в отделениях и цехах обогатительных предприятий и способствует повышению извлечения ценных металлов за счет выделения их из газов.

На обогатительных фабриках в местах выделения пыли устанавливаются герметические укрытия, из которых отсасывается пылесодержащий воздух, направляемый на очистку. Особенно большое количество пыли выделяется из дымовых газов при сушке концентратов.

Выбор способа пылеулавливания и типа пылеулавливающего устройства зависит прежде всего от крупности выделяемых частиц, требуемой степени очистки и особенностей агрегатов, выделяющих пыль.

Крупные частицы пыли размером от 0,1 до 0,5 мм выделяются из потока воздуха или газа в пылевых камерах или циклонах при небольших скоростях движения этих потоков.. Частицы пыли размером от 0,01 до 0,1 мм улавливаются в батарейных циклонах и мокрых пылеуловителях.Тонкие частицы пыли крупностью от 0,01мм до 0,0001 м меньше могут выделяться в рукавных фильтрах, мокрых пылкуловиятелях и электрофильтрах.

Эффективность пылеулавливания определяетмся по формуле

Е = (βисх – βоч)· 100/βисх ,

Где βисх и βоч – содержание пылив исходном и очищенном воздухе, мг/м3

Пылевые или пылеосадительные камеры представляют собой камеру прямоугольной формы с пирамидальным днищем или воронкой. Поперечное сечение камеры во много раз больше сечения воздуховода, по которому падается воздух. Поэтому скорость потока воздуха резко уменьшаетсякрупные частицы оседают в бункере, а воддух с тонкой пылью выносится в следующий пылеулавливающий аппарат. Эффективность улавливания пыли в пылевых камерах составляет всего 30…40%, поэтому устанавливаются они для предварительной очистки воздуха от частиц крупной пыли.

В циклонах улавливаются частицы крупностью до 5 мкм под действием центробежной силы. Циклон для улавливания сухой пыди слстоит из цилиндрической и конической части ( рис. 191).

Рис. 191. Циклон для улавливания пыли

Рис. 191. Циклон для улавливания пыли

Запыленный воздух или газ подается по трубопроводу со скоростьюдо 20…25 м/с в цилиндричекую часть циалона по касательной к его внутренней поверхности и получает вращательное движение. По действием центробежной силы твердые частицы оседают на стенках циклона, перемещаются по спирали к конической части и разгружаются в ее нижней части через насадку. Очищенный воздух или газ удаляются через верхний патрубок.

Эффективность очистки воздуха зависит от диаметра циклона, который , как правило более 1 м, и для циклонов диаметром 2…3 м достигает 90…92%.

Циклоны небольшого диаметра ( 100…250 мм) в количестве от 6 до 60 штук объединяются в батарею и работают параллельно.( рис. 192)

Рис. 192. Батарейный циклон

Рис. 192. Батарейный циклон

1 – корпус; 2 ,4 – камеры газораспределения; 5 – циклонные элементы; 6 - пылесборник

Поступающий газ, содержащий пыль, подается одновременно во все батарейные циклоны со скоростью 10…12 м/с. Пыль из циклонов поступает в общий пылесборник. Откуда разгружаются через затвор. Батарейные циклоны обеспечивают выделение частиц крупностью до 5 мкм с эффективностью 65…85% и частиц крупностью 10…20 мкм с эффективностью от 85…95%.

Большое распространение на обогатительных фабриках получили рукавные фильтры, в которых отделение пыли осуществляется через пористую перегородку и электрофильтры, в которых выделение пыли основано на заряжении частиц в неоднородном электрическом поле и осаждение их на электроде противоположного знака заряда.

В рукавных фильтрах фильтрующие перегородки представлены в виде руковов, изготовленных из различных тканей ( шерстяных, хлопчатобумажных синтетических и др.). Верхняя часть руковов закрепляется на встряхивающем механизме, который каждые 3…8 минкт стряхивает осевшую на внутренней стороне пыль в пылеприемник. В момент встряхивания автоматически отключается подача пылесодержащего воздуха или газа. Для очистки ткани от накопившейся пыли подается сжатый воздух в направлении, противоположном направлении подачи запыленного воздуха.

В рукавных фильтрах число секций колеблется от 4 до 10 при количестве руковов диаметром 220 мм в секции – 14 и общей площади фильтрования 112…280 м2. Фильтры отличаются высокой эффективностью очистки ( 98%) от частиц различной крупной крупности при ее высокой концентрации в очищаемом воздухе.

В электрофильтрах (рис.193) частицы пыли заряжаются в поле коронного разряда, где они получают электрический заряд и осаждаются на электродах противоположного заряда.

Рис. 193. Схема электрофильтра

Рис. 193. Схема электрофильтра

1 – источник электропитания; 2 – рама; 3 – изоляторы; 4 – газоход; 5 – осадительные электроды; 7 – решетка; 8 – камера электрофильтра 9 – бунке для пыли; 10 - газоход

При встряхивании электродов пыль сбразывается в пылевой сборник. Осадительные электроды в электрофильтрах выполняются в виде стальных пластин или труб диаметром 150…300 мм и длиной 3…4 м. Коронирующие электроды ( проволока диаметром 1,5…2 мм из нихрома) подвешиваются к изолированной раме между пластинами или трубами и находятся под напряжением 50…60 кВ. Все электроды для предотвращения колебания в нижней части также крепятся к раме. Электрофильтры работают на постоянном токе от источника высоковольтного питания.

Запыленный воздух или газ подается в нижнюю часть корпуса по газоходу под решетку и равномерно распределяется равномерно по объему камеры. Заряженные частицы пыли осаждаются на пластинах или внутренней поверхности труб и периодически встряхиваются в пылевой бункерпри помощи специального кулачкового механизма.

Достоинством электрофильтров является их высокая степень очистки, достигающая 99,5% при расходе электроэнергии всего 0,1…0,8 кВт на 1000 м3 запыленного воздуха или газа, возможность работать при температуре воздуха или газа до 170˚С , широкий диапазон концентрации пыли и полная автоматизация их работы. Недостатком электрофильтров является их большие габаритные размеры, высокая стоимость и сложность всей пылеулавливающей установки.

Устанавливаются электрофильтры, как правило, во второй ступени пылеулавливания после циклонов.

Улавливание пыли поизводится также в мокрых пылеуловителях различной конструкции от простых мокрых фильтров – барботеров до скруббера Вентури.

Очищенный воздух от пыли затем удаляется в атмосферу.

Дата добавления: 2020-11-18; просмотров: 1353;