Классификация вспомогательных процессов

К вспомогательным процессам относятся прежде всего процессы обезвоживания, т.е. удаление влаги из продуктов обогащения, а также процессы очистки воды, выделяемой при обезвоживании и процессы обеспыливания, которые применяются при очистке газов, используемых при сушке.

Конечные продукты обогащения представлены в виде пульпы, содержащей большое количество влаги ( до 70…90%). Находящуюся в этих продуктах влагу принято подразделять на внутреннюю и внешнюю.

Внутренняя влага – это влага, содержащаяся в кристаллической решетке минерала. К ней относится кристаллизационная влага ( Н2О) и конституционная или гидратная, которая присутствует в кристаллах в виде ОН¯ , Н+ и удаляется только при обжиге и прокаливании.

Внешняя влага – это гравитационная, капиллярная, пленочная и гигроскопическая. Основная масса влаги представлена гравитационной, которая заполняет промежутки между частицами, и является средой, в которой находятся эти частицы. Капиллярная влага заполняет частично или полностью поры между частицами и поры внутри частиц и удерживается капиллярными силами. Пленочная влага удерживается силами молекулярного притяжения между частицами твердолго и воды, которая как бы обволакивает частицы толстым слоем, большим, чем гигроскопическая влага.

Гигроскопическая влага присутствует в виде адсорбированных паров воды гигроскопическими материалами.

Перед транспортировкой получаемых концентратов на металлургические предприятия из них обычно удаляется основное количество влаги, т.е. они подвергаются обезвоживанию, после которого содержание влаги в концентратах составляет 4…10% влаги.

Конечная влажность обезвоженных продуктах зависит от их разжижения ( соотношения Ж:Т), плотности и крупности минеральных частиц, температуры пульпы , применяемого способа обезвоживания, наличия примесей и добавок , условий работы обезвоживающих аппаратов.

Основное количество гравитационной влаги и часть капиллярной удаляются в зависимости от гранулометрического состава продукта и его конечной влажности методом дренирования, т.е. самотеком, который применяется для обезвоживания , например, грубозернистых гравитационных концентратов, железных и марганцевых концентратов, выделяемых магнитной сепарацией.. Обезвоживание таких концентратов проводится в штабелях (крупность минус 150…200 + 0,1…1 мм) на обезвоживающих грохотах ( минус 300 +0,35 мм), в элеваторах ( 2…35 мм) и в механических классификаторах. Конечная влажность продуктов дренирования достигает 5…10%.

Удаление влаги из тонкозернистых продуктов обогащения является более сложным процессов и осуществляется в несколько стадий ( рис.177)..

Рис. 177. Принципиальная схема обезвоживания флотационного концентрата

Вначале основная масса воды, содержащаяся в концентрате удаляется сгущением, сгущенный продукт влажностью 45…55% твердого, направляется на фильтрование, после которого выходит в виде кека, содержащего 10…20% влаги, и, наконец, пройдя сушку, он будет иметь влажность 3…5%.

К вспомогательным процессам можно отнести также процессы обеспыливания и очистки сточных вод с оборотным водоснабжением.

Процесс сгущения

Сгущение– это непрерывный процесс разделения твердой и жидкой фазы, основанный на естественном осаждении твердых частиц пульпы под действием силы тяжести. Твердые минеральные частицы, осевшие в аппарате для сгущения (сгустителе), непрерывно разгружаются в виде сгущенного продукта, а осветленная жидкая фаза удаляется в виде слива.

Процесс сгущения осуществляется обычно в цилиндрических резервуарах большой емкости – сгустителях, получивших широкое распространение в практике обогащения различных руд. Помимо цилиндрических сгустителей в последнее время все более широкое распространение получают пластинчатые сгустители различной конструкции, где осождение осуществляется на наклонных пластинах.

В цилиндрическом сгустителе исходная пульпа поступает в центр сгустителя. При оптимальном заполнении материалом в установившемся режиме образуется несколько зон ( рис. 178).

Исходная пульпа

Рис. 178. Зоны сгущения в радиальном сгустителе

В верхней части располагается зона А – зона осветленной воды , которая поступает в кольцевой желоб сгустителя и удаляется в виде слива. Далее следует зона Б – зона пульпы первоначальной плотности, куда подается исходная пульпа. В этой зоне в зависимости от содержания твердого происходит свободное или стесненное осаждение частиц. В нижней части находится зона уплотнения или сжатия Г, в которой жидкость выделяется из пульпы в результате давления находящегося выше материала. Иногда между зоной Б и Г выделяют промежуточную зону В – зону осаждения или сгущения. Сгущенный материал разгружается через отверстия в центральной части днища сгустителя.

На процесс сгущения, протекающий под действием силы тяжести, влияют различные факторы такие, как минералогический и гранулометрический состав материала, содержание твердого в исходной пульпе, плотность твердой фазы, температура пульпы, рН среды, наличие реагентов, требования к чистоте слива и т.п.

С увеличением крупности и плотности частиц эффективность сгущении я повышается, т.к. скорость падения их соответствует закономерностям скорости осаждения частиц – закону Стокса. Чем мельче материал, тем медленнее идет процесс сгущения, а осаждение материала крупностью менее 0,1 мкм практически прекращается. В этом случае частицы уже являются коллоидными, для которых влияние молекулярных сил, броуновского движения и электрического отталкивания одноименно заряженных частиц, уравновешивает скорость падения частиц и они находятся во взвешенном состоянии.

Трудно сгущаются глинистые материалы, когда они разбухают и тончайшие глинистые частицы обволакиваю минеральные зерна и стабилизируют их.

Увеличение плотности пульпы и понижение температуры повышают вязкость пульпы, а следовательно, увеличивают сопротивление подения частиц и уменьшают скорость их осаждения. Эффективность сгущения повышается с разжижением пульпы, но только до определенного предела, т.к. в сильно разбавленных пульпах частицы настолько разрозненны, что не могут укрупняться. Оптимальное отношение Т:Ж при сгущении составляет около 1:6.

В зависимости от состава пульпы и от состава специальных реагентов твердые частицы при сгущении осаждаются раздельно или в виде агрегатов, которые имеют значительно большую скорость осаждения. Поэтому для интенсификации процесса осаждения применяются различные способы агрегации тонких минеральных частиц и прежде всего процесс коагуляции и флокуляции.

Как известно, тонкие коллоидные частицы как твердые тела обладают свойствами адсорбировать ионы на поверхности с образованием на них двойного электрического слоя, который имеет заряд одноименный с зарядом адсорбированных ионов. Поэтому эти частицы имеют одинаковые заряды и отталкиваются друг от друга. Изменение двойного электрического слоя частиц можно осуществить добавлением электролита, который не только изменяет общий заряд частицы, но и снижает величину электрокинетического потенциала ее до такого критического значения, при котором частицы теряют устойчивость и образуют крупные агрегаты, которые обладают большой массой и быстро осаждаются. Такое явление называется коагуляцией. В качестве электролитов коагулянтов применяется известь, серная кислота, сульфаты металлов и т.п.

Тонко диспергированные частицы можно укрупнять также с помощью поверхностно – активных высокомолекулярных органических соединений. Флокулянты адсорбируются на поверхности минеральных частиц, строго ориентируясь аполярными радикалами в водную фазу. Затем частицы образуют крупные агрегаты – флокулы. Такой процесс в отличии от коагуляции называется флокуляцией.

В качестве флокулянта на обогатительных фабриках применяются ваысокомолекулярные соединения – полиакриламид, сепаран, полиоксиэтилен и др.

Молекулярная масса полиакриламида (ПАА)

где n - число звеньев в молекуле, колеблется от 1· 106 до 60 · 106.

Применяется ПАА в виде водного раствора концентрацией 0,05…0,15%. Расход флокулянта составляет 40…100 г/т. Использование полиакриламида позволяет увеличить скорость осаждения минеральных частиц в 4…10 раз, уменьшить потери твердого со сливом в 4…5 раз и увеличить удельную производительность сгустителя на 30…40%.

Сгустители. На обогатительных фабриках для сгущения нашли наиболее широкое распространение цилиндрические сгустители непрерывного действия с центральным или периферическим приводом, а также пластинчатые сгустители.

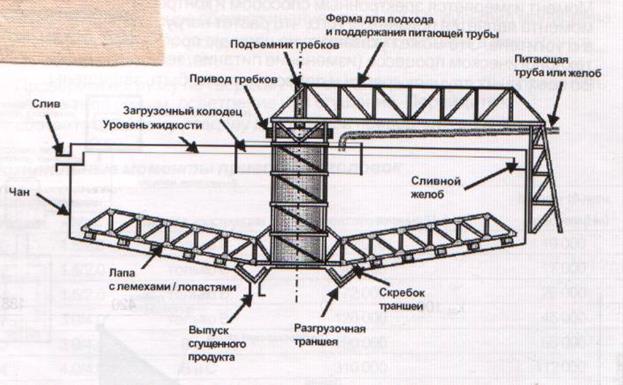

Радиальный сгуститель с центральным приводом ( рис. 179)

состоит из цилиндрического чана с горизонтальным или коническим днищем и кольцевым сливным желобом. В центре чана на металлической ферме укреплен вертикальный вал , к нижнему концу которого прикреплен гребковый механизм с гребками . Исходная пульпа по желобу или трубе поступает в питающую воронку, которая располагается в центре сгустителя. Пройдя предохранительный диск и распределительный диск пульпа поступает в сгуститель. Частицы минералов оседают на днище сгустителя, имеющего угол наклона до 12°, и гребками перемещаются к разгрузочной воронке в центре чана. Осветленная вода в верхней части сгустителя переливается через бор и по кольцевому желобу удаляется через отверстие в стенке чана. Чан сгустителей большого диаметра изготовляется из бетона, а сгустителей небольшого размера – из железа. Сгущенный продукт из сгустителей небольшого размера обычно разгружается самотеком, а из больших сгустителей - диафрагмовыми насосами.

Сгустители с центральным приводом имеют диаметр от 2,5 до 50 м с глубиной чана в центре от 2,8 до 7,5 мм с площадью сгущения от 5 до 7850 м2 ( табл. 71).

Сгустители с периферическим приводомотличаются от сгустителей с центральным приводом только устройством разгрузочного механизма, который состоит из рамы с гребками, опирающуюся на центральную колонну и монорельс, уложенный по всему периметру чана. У периферии рама заканчивается кареткой, на которой имеется электродвигатель, редуктор и приводной ролик. Каретка движется по монорельсу и приводит в движение гребковую раму с граблинами, окружная скорость которой у периферии обычно составляет 0,1 м/с. Слив удаляется через кольцевой желоб, а сгущенный продукт через отверстия в днище откачивается центробежными или диафрагмовыми насосами.

Сгустители с периферическим приводом выпускаются только двух диаметров – 25 и 30 м ( см. табл. 71).

Таблица 71 Техническая характеристика радиальных сгустителей

| Параметры | С центральным приводом | С периферическим приводом | |||||||||||

| Ц-2,5 | Ц-4 | Ц-6 | Ц-9 | Ц-12 | Ц-15 | Ц-18 | Ц-25 | Ц-30 | Ц-50 | Ц-100 | П-25М1 | П-30М1 | |

| Диаметр чана,м | 2,5 | 4,0 | 6,0 | 9,0 | 12,0 | 15,0 | 18,0 | 25,0 | 30,0 | 50,0 | 100,0 | 25,0 | 30,0 |

| Глубина чана в центре,м | 2,8 | 3,0 | 3,4 | 3,6 | 3,8 | 4,0 | 4,3 | 4,0 | 4,0 | 5,0 | 7,5 | 3,6 | 3,6 |

| Площадь осаждения, м2 | 5,0 | 12,0 | 28,0 | 63,0 | 110,0 | ||||||||

| Продолжительность одного оборота гребков, мин | 1,3 | 2,0 | 3,0 | 4,5 | 6,0 | 7,5 | 9,0 | 10;13 | 17;26 | 33-80 | 11;13; | 16;20 | |

| Мощность привода гребков, кВт | 0,8 | 1,1 | 1,7 | 2,5 | 3,0 | 3,5 | 4,0 | 5,0 | 6,0 | 8,5 | 10,0 | 3,0 | 4,0 |

| Габаритные размеры, м Внешний диаметр высота | 3,0 5,2 | 5,0 5,4 | 7,0 8,5 | 10,5 8,7 | 13,0 9,7 | 16,0 10,0 | 19,0 10,5 | 27,0 13,0 | 32,0 13,5 | 52,0 13,5 | 106,0 20,5 | 27,0 8,0 | 32,0 8,0 |

Производительность сгустителей определяется по удельной производительности, т.е. по количеству твердого в сутки на 1 м2 площади сгущения . Эта величина зависит от содержания твердого в сгущенном продукте, от содержания материала крупностью минус 0,074 мм в питании, от свойств ценного минерала и от свойств применяемого флокулянта. Значения удельной производительности устанавливается по практическим данным. В табл. 72 приведены значения удельной производительности сгустителя при сгущении различных концентратов.

Таблица 72. Удельная производительность сгустителя при сгущении концентратов

| Концентраты | Содержание,% | Удельная производительность, т/(м2/сут) | |

| кл. -0,074 мм | твердого в сгущенном продукте | ||

| Свинцовые | 90…95 | 65…70 | 0,7…0,8 |

| Цинковые | 85…90 | 60…70 | 0,7…0,9 |

| Медные | 80…85 | 60…65 | 0,6…0,7 |

| Никелевые | 85…95 | 60…65 | 1,1 |

| Пиритные | 75…85 | 70…75 | 2,2…4 |

| Молибденовые | 40…45 | 0,2 | |

| Апатитовые | 48…49 | 4,7 | |

| Флюоритовые | 55…60 | 60…70 | 1…2 |

В последнее время повсеместное использование находят высокопроизводительные цилиндрические сгустители типа Супафло фирмы Оутокумпу ( Финляндия). Производительность этих сгустители в 3…10 раз больше производительности обычных сгустителей. Они обеспечивают получение сгущенного продукта плотностью до 75% и чистого слива.

Отличаются эти сгустители наличием питающего колодца, в который питание и раствор флокулянта подается по касательной ( типа трубы Вентури), и в котором происходит эффективная флокуляция с деаэрацией поступающей пульпы, наличием перегородок для регулирования перемешивания и регулируемой скоростью подачи пульпы. Все это приводит к увеличению скорости осаждения, снижению расхода флокулянта, повышению производительности по твердому и увеличению плотности сгущенного продукта. Кроме того, сгуститель Супафло имеют небольшой размер и занимают значительно меньше площади, чем обычные сгустители. Диаметр наиболее широко применяемых сгустителей Супафло обычно составляет от 6 до 12 м.

В пластинчатых сгустителях используется принцип осаждения на наклонной поверхности. Пульпа в этих сгустителях проходят в каналах небольшой толщины, образуемых тонкими наклонно установленными пластинами под углом 55°. Это позволяет придать потоку пульпы ламинарный характер, значительно сократить путь и время осаждения твердых частиц, что значительно увеличивает ( в 5…10 раз) удельную производительность сгустителя на единицу занимаемой площади по сравнению с радиальным сгустителем.

Пластинчатый сгуститель ( рис.180) состоит из двух основных частей – верхней емкости с наклонными пластинами и нижней цилиндрической или конической емкости для отстоя.

Рис. 180. Плпстинчатый сгутитель

1 – подача питания; 2 – камера флокуляции; 3 – пакеты наклонных плстин; 4 – слив; 5 – выход слива; 6 – отстойная камера; 7 – сгущенный продукт; 8 – гребок сприводом; 9 – мешалка камеры флокуляции

Питание в пластинчатый сгуститель поступает через вертикальные камеры, которые расположены с двух сторон верхней емкости с наклонными пластинами и через щелевые питающие отверстия равномерно распределяется между пластинами без взмучивания. Твердая фаза осаждается на пластинах, которые изготовляются из стеклопластика или алюминиевого сплава, и попадает в нижнюю трапецевидную емкость, где происходит дальнейшее сгущение и уплотнение. Площадь выше ввода питания является зоной осветления В сгустителе предусмотрено регулирование процесса осаждения и получение сгущенного продукта, содержащего до 60% твердого, и слива с содержание твердого 0…1 г/л. Однако эти сгустители не могут применяться для сгущения крупного материала и материала, имеющего большую плотность, а также для пульпы с высоким содержанием пены.

В табл. 73 приведена техническая характеристика сгустителей пластинчатого типа СП.

Таблица 73. Техническая характеристика пластинчатых сгустителей СП

| Параметры | Типоразмер сгустителя | ||||||

| СП – 1А | СП -2А | СП – 4А | СП – 6А | СП- 8А | СП 12А | СП-18А | |

| Производительность по твердому, м3/ч | |||||||

| Площадь поверхности зеркала слива, м2 | |||||||

| Площадь осаждения, м2 | |||||||

| Габаритные размеры, мм: длина ширина высота | |||||||

| Масса, кг |

Фирма Меtso Minerals выпускает пластинчатые сгуститель нескольких типов: сгустители с удлиненныи чаном LT с общим объемом пульпы от 1,1 до 72,8 м3, LTS c объемом от 0,8 до 65 м3, LTK c объемом от 4,5 до 112 м3 и комбинированный пластинчато - чановый сгуститель с диаметром чана от 6300 до 12000 мм, площадью осаждения от 220 до 1040 м2 и объемом пульпы от 86 до 1004 м3.

Иногда для сгущения используются гидроциклоны, которые обычно устанавливаются перед сгустителями. Слив гидроциклонов является питанием сгустителей. В результате выделения в пески гидроциклона наиболее крупных классов улучшаются условия сгущения в сгустителе и снижается расход флокулянта. Пески гидроциклонов и сгущенный продукт сгустителя обычно объединяются.

Дата добавления: 2020-11-18; просмотров: 993;