Процесс фильтрования

После сгущения сгущенный продукт, содержащий 45…55% твердого, направляется на следующую стадию обезвоживания – фильтрование- процесс разделения твердой и жидкой фаз пульпы с помощью пористой перегородки под действием разницы давлений, создаваемой разрежением воздуха или избыточным давлением. Эта пористая перегородка или фильтрующая поверхность пропускает воду и задерживает твердые частицы. Твердый материал, остающийся на фильтрующей поверхности, называется кеком, а жидкая часть пульпы, проходящая через эту поверхность – фильтратом.

Фильтрование может осуществляться под вакуумом, т.е. при наличии разности давления с внутренней и внешней стороны фильтрующей поверхности, и под давлением ( пресс-фильтрование). В качестве фильтрующей перегородки используются технические хлопчатобумажные и синтетические ткани, а в последнее время специальные керамические перегородки – керамек. Величина пор пористой перегородки должна быть меньше расзмеров частиц фильтруемого материала. Особенно это имеет существенное значение в начале процесса фильтрования, т.к. на поверхности фильтрткани образуется слой осадка из твердых частиц, который уже сам выполняет роль фильтрующей перегородки.

Толщина этого слоя и структура его влияют на скорость фильтрования, влажность кека и производительность фильтра. Очень тонкие частицы забивают поры ткани и снижают эффективность фильтрования, в то время, как крупные частицы создают благоприятный для фильтрования первый слой. Фильтткань засоряется не только тонкими частицами минералов, нол и отложениями осадка кристаллической структуры, выделившегося из жидкой фазы пульпы.

Процесс фильтрования осуществляется на фильтрах непрерывного и периодического действия. В зависимости от вида давления, создающего напор фильтры подразделяются вакуум-фильтры и пресс – фильтры.

К фильтрам непрерывного действия относятся барабанные, дисковые и ленточные вакуум – фильтры. Разность давления в этих фильтрах создается за счет вакуума с одной стороны фильтровальной поверхности. С другой стороны давление остается равным атмосферному. Фильтрами непрерывного действия являются также фильтр - прессы с движущейся фильтровальной лентой.

К фильтрам периодического действия относятся пресс- фильтры различной конструкции, которые широко применяются не только в горно-рудной промышленности, но и в металлургической и в химической.

Барабанный вакуум-фильтр с наружной фильтрующей поверхностью состоит из барабана, опирающегося на два опорных подшипника ( рис.181)

Рис. 181. Барабан вакуум- фильтр

1 – подшипники; 2 – фильтровальная камера; 3 – решетка; 4 барабан; 5 – канал; 6 распределительная головка; 7 – ванна

Барабан погружен в ванну с пульпой, где твердые частицы поддерживаются во взвешенном состоянии маятниковой мешалкой. В боковой стенке ванны имеются переливные отверстия, которые обеспечивают постоянный уровень пульпы в ванне.

Барабан фильтра с внешней стороны по всей длине разделен на неглубокие ячейки, снаружи покрытые перфорированной металлической решеткой с отверстиями диаметром 5 мм. На решетку укладывается фильтровальная ткань. Ячейки образуют камеры, от которых отходят каналы, соединенные с валом барабана, для подключения ячеек к вакуумной линии и к линии сжатого воздуха неподвижно устанавливается распределительная головка (рис. 182), которая плотно приживается к подвижной шайбе, прикрепленной к торцевой поверхности вала, имеющей отверстия, совпадающие с отверстиями каналов полого вала.

Рис. 182. Распредилительная головка

Рис. 182. Распредилительная головка

1 – камера для фильтрата; 2 – камера для отдувки осадка; 3 – камера для регенерации ткани

Распределительная головка внутри разделена на камеры для отвода фильтрата при образовании осадка и его просушки, камеру для отдувки кека и камеру для регенерации ткани.

Полый вал фильтра имеет отверстия, совпадающие с отверстиями в шайбе, поэтому при вращении вала его каналы периодически совмещаются с камерами распределительной головки. За полный оборот вала барабан проходит следующие зоны ( рис. 183):

Полый вал фильтра имеет отверстия, совпадающие с отверстиями в шайбе, поэтому при вращении вала его каналы периодически совмещаются с камерами распределительной головки. За полный оборот вала барабан проходит следующие зоны ( рис. 183):

Рис. 183. Схема распределения зон в вакуум- фильтре при фильтровании

I – зона фильтрования ( 132°), в которой ячейки барабана движутся в ванне фильтра и находятся под вакуумом. При этом вода из пульпы проходит через поры ткани, а твердые частицы остаются на поверхности и образуют осадок (кек).

II – зона просушки ( 192°), когда ячейки выходят из ванны и через осадок просасывается воздух, который вытесняет из него воду.

III и VI – промежуточные зоны.

IV – зона отдувки ( 25…35°) в которой ячейки соединяются с линией сжатого воздуха и происходит отделение кека от ткани,

V –зона регенерации (35°) это зона очистки пор ткани, которая производится подачей чистой воды или сжатого воздуха.

Барабанные вакуум-фильтры имеют максимальный диаметр барабана 3000 мм и площадь фильтрующей поверхности 40 м2 ( табл.74).

Таблица 74. Техническая характеристика барабанных вакуум-фильтров с наружной фильтрующей поверхностью

| Параметры | Типоразмер фильтра | |||

| БОУ5-1,75 | БОУ10-2,6 | БОУ20-2,6 | БОУ40-3-4 | |

| Площадь фильтрования, м2 | ||||

| Размеры барабана, мм: диаметр длина | ||||

| Число вращений барабана, с-1 | 0,002-0,032 | 0,002-0,032 | 0,002-0,032 | 0,007-0,188 |

| Мощность электродвигателя, кВт | 1,1 | 2,2 | 4,1 | |

| Масса, т | 5,27 | 7,88 | 12,95 | 17,88 |

Эти барабанные вакуум-фильтры применяются при фильтровании труднофлотируемых продуктов, когда образуется сравнительно тонкий слой кека. Верхним пределом крупности частиц в фильтруемых пульпах считается 60…70% класса минус 0,074 мм, т.к. при более тонком материале кек имеет повышенную влажность. Недостатком этих фильтров является небольшая фильтрующая поверхность.

Для фильтрования суспензий с высокой скоростью осаждения минеральных частиц применяются барабанные вакуум-фильтры с внутренней фильтрующей поверхностью (ВУ) с площадью фильтрования 25 и 40 м2.

В практике обогащения применяются также барабанные вакуум-фильтры со сходящим полотном, в котором отсутствует отдувка кека и разгрузка его осуществляется при огибании тканью роликов.

Дисковые вакуум-фильтры ( рис.184) отличаются от барабанных формой фильтрующей поверхности, которая состоит из отдельных дисколв , закрепленных на общем полом валу . Каждый диск состоит из 10 или 12 секторов, покрытых фильтровальной тканью. Секторы через каналы в валу соединены с рапределительной головкой 3, в которой зона фильтрования составляет 104°,зона просушки - 159°, зона отдувки - 15° и зона регенерации - 37°. Металлические секторы изготовляются из штампованных сит с отверстиями 3…5 мм. Устойчивы к износу секторы из полиэтилена, винипласта и резины.

Рис. 184. Дисковый вакуум -фильтр

Диски погружены в ванну , в которую подается пульпа.

Работа дисковых вакуум-фильтров аналогична работе барабанных с той лишь разницей, что кек образуется на боковых поверхностях дисков, откуда разгружается в карманы при отдувке фильтрткани. Достоинством этих фильтров по сравнению с барабанными, является высокая производительность и возможность фильтрования в одном фильтре двух различных продуктов, для чего ванна фильтра делится перегородкой на два самостоятельных отсека. Недостатком фильтров является неполное удаление кека с ткани и повышенная влажность его. Применяются они при фильтровании продуктов крупностью менее 0,2…0,15 мм.

В последнее время все более широкое распространение получают вакуумные дисковые установки с керамическими фильтрующими элементами. К таким установкам относятся прежде всего дисковые фильтры типа Керамек ( СERAMEC) финской фирмы Оутокумпу. Эти фильтры аналогичны обычным дисковым фильтрам, но в качестве фильтрующей поверхности устанавливаются микропористые керамические пластины капиллярного типа из керамики с размером отверстий 1,5…2 мкм, по которым осуществляется движение жидкости, но воздух по ним не проходит. Влага удаляется из кека на таких пластинах до тех пор, пока в капиллярах имеется свободная жидкость. Уровень вакуума достигает 90…95 кПа.

Каждый фильтрующий диск фильтра ( рис.185) состоит из 12 керамических элементов – пластин, устанавливаемых на специальных рамах из нержавеющей стали.

Рис. 185. Общий вид

дскового вакуум-фильтра Керамек СС- 45

Количество дисков может быть, 10 или 15 с площадью фильтрования 15, 30 и 45 м2. Разгрузка кека с поверхност дисков осуществляется специальными керамическими скребками-ножами. Очистка фильтрующих пластин и их регенерация проводятся 1…2 раза в сутки с помощью ультразвуковых вибраторов, расположенных в ванне между дисками, или путем химической промывки. Фильтр оснащен автоматическим устройством, который управляет его работой.

Эти фильтры отличаются большими преимуществами по сравнению с обычными дисковыми и барабанными фильтрами.

Во – первых, низкое потребление электроэнергии. Так средняя потребляемая мощность для фильтра площадью 45 м2 составляет всего 17 кВт ( 125 кВт для тканевых фильтров), мощность электродвигателя вакуумного насоса – 2,2 кВт. Значительно снижает расход электроэнергии ( в 10 – 15 ) способствует также отсутствие воздуходувки с мощностью электродвигателя 90кВт.

Во – вторых, низкая влажность получаемого кека. В зависимости от крупности фильтруемого материала влажность кека может составлять 6…8%.

В – третьих, высокое качество фильтрата, содержащих не более 0,2 г/л твердого, что исключает потери ценных продуктов с фильтратом.

В – четвертых, осуществление эффективной промывки кека за счет тонкого и равномерного слоя его и отсутствия движения воздуха через него.

В – пятых, продолжительный срок службы пластин, который при их полной регенерации составляет более 1 года.

Эти фильтры отличаются также низкими эксплуатационными расходами и высоким коэффициентом использования, который обычно составляет 0,95.

Удельная производительность этих фильтров при фильтровании, например, медных и цинковых концентратов в зависимости от крупности, плотности пульпы (60%) и влажности кека 7…10% составляет от 350 до 1200 кг/м2 · час ( табл. 75)

Ленточные вакуум-фильтры применяются для обезвоживания крупнозернистых продуктов, например, гравитационных концентратов, содержащих касситерит, вольфрамит, ильменит, золото и др., крупность которых может составляет до 2…4 и более мм.

Ленточный вакуум – фильтр ( рис. 186) по своей конструкции напоминает конвейер.

Рис. 186. Ленточный вакуум- фильтр

Он состоит из прорезиненной бесконечной рифленой ленты 1, натянутой между приводным и натяжным барабанами. В средней части ленты имеются отверстия, по краям борта, а около бортов – пазы. Сверху на ленту накладывается ткань, которая крепится резиновыми жгутами, продетыми в подрубленные края ткани и закрепленные а пазах. У верхней рабочей ветви ленты борта отклоняются и лента приобретает форму желоба, центральная часть которого движется над вакуумной камерой Пространство между рифлями под тканью находится под разряжением Продукт по лотку 2 подается на ленту со стороны натяжного барабана. Фильтрат отсасывается через отверстия в ленте и поступает в вакуум-камеры. Кек разгружается с ленты при огибании приводного барабана.

Ленточные вакуум-фильтры ЛОН, техническая характеристика которых представлена в таблице 76, имеют высокую удельную производительность, обеспечивают регулировку толщины осадка и скорость движения фильтровальной ткани. К недостаткам следует отнести большие габаритные размеры и сложность изготовления прорезиненной ленты.

Таблица 76. Техническая характеристика ленточных вакуум-фильтров ЛОН

| Показатели | Типо-размер фильтра | ||

| ЛОН 1,8 | ЛОН 4,5 | ЛОН 10 | |

| Площадь фильтрования, м2 | 1,8 | 4,5 | 10,0 |

| Рабочее давление, мПа, не более | 0,068 | 0,068 | 0,068 |

| Рабочая длина вакуум-камеры, м | 3,6 | 9,0 | 9,5 |

| Ширина фильтрующей ленты, мм | |||

| Скорость движения фильтрующей ленты, м/с | 0,013…0,08 | 0,025…0,15 | 0,066…0,166 |

| Температура рабочей среды,°С | 10…60 | 10…60 | 10…60 |

| Удельная производительность, т/м2· ч | 5,2 | 5,2 | 10,0 |

| Мощность привода, кВт | 4,0 | 5,7 | 11,0 |

| Габаритные размеры, мм - длина - ширина - высота | |||

| Масса, кг |

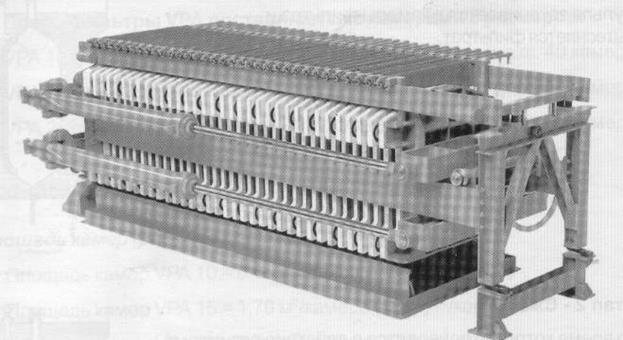

Большим разнообразием отличаются пресс-фильтры различных конструкций, которые находят все более широкое распространение на обогатительных фабриках. В пресс-фильтре с вертикальным расположением плит и системой продувки кека сжатым воздухом (рис.187) два прямоугольных каркаса скреплены друг с другом двумя горизонтально расположенными плстинами.

Рис. 187. Общий вид пресс-фильтра с вертикальными плитами

К одному каркасу крепится неподвижная плита и гидравлические цилиндры, головки поршней которых крупятся к подвижной плите пресса. Фильтрационные полипропиленовые камеры, которые с двух сторон покрыты фильтрационной тканью, расположены между подвижной и неподвижной плитами. Фильтрткань крепится на трубчатых опорах, которые свободно передвигаются по двум направляющим в верхней части фильтра. В этиъх опорах имеются ворсунки для промывки фильтрткани. Для активации разхгрузки кека и промывки фильтрткани к направляющим для трубчатых опор крепятся механические вибраторы.

Неподвижная, подвижная плиты и плиты фильтрационных камер соединены цепями, которые обеспечивают постоянное расстояние между плинами при открытии пресс-фильтра.

Исходная пульпа поступает в фильтрационные камеры через отверстия в верхней части. Жидкая фаза (фильтрат) проходит через фильтрткань камер и удаляется в нижней части их. Оставшийся слой кека стабилизируется при раздувании резиновой мембраны, расположенный с одной из его боковых сторон, за счет подачи воды или воздуха под большим давлением. Через отвертия в нижней части камер подается сжатый воздух, который вытесняет из кека воду. Порсле удаления воды желоб для сбора воды приемное отверстие для разгрузки кека и пресс- фильтр открывается с образованием щелей между фильтрационными камерами. Фильр-ткань свободно повисает на трубчатых опорах и кек разгружается в образовавшуюся щель. Для обеспечения полноты разгрузки кека ткань подвергается вибрации. При промывке, которая продолжается около 30 с, свободно висящая ткань орошается водой из отверстий, расположенных в трубчатых опорах. После промывки пресс-фильтр закрывается и готов к следующему циклу фильтрования. Управление процессом фильтрования осуществляется автоматически.

В пресс-фильтрах VPA фирмы Metso minerals количество фильтровальных камер размером 1,0х1,0, 1,5 х 1,5 м, 2,0 х 2,0 м и глубиной камеры 32, 42 и 53 мм составляет от 10 до 50. Время всего цикла фильтрования от 7 до 11 мин. Содержание влаги в обезвоженном кеке в зависимости от крупности фильтруемого материала колеблется от 5 до 9%.

Камерные фильтр-прессы ФКМ и ФКМм, выпускаемые заводом «Прогресс» состоят из фильтровальных плит размером 1,2 х 1,2; 1,5 х 1,5 и 1,5 х 2,0 м при количестве их от 23 до 103 штук при общей площади фильтрования от 50 до 500 м2. В рамных фильтрах РОР. РОМ. РЗМ и РЗР, выпускаемые этим же заводом , площадь поверхности фильтрования составляет от 2 до 140 м2 при размере рам от 0,315 х 0,315 до 1,0 х 1,0 м.

Иногда в качестве фильтрующих аппаратов применяются вакуумные барабанные и дисковые фильтры, а также фильтрующие центрифуги, которые позволяют выделять твердые частицы размером от 1 до 50 мкм.

Производительность фильтров определяется по удельной производительности 1 м2 площади фильтра в час, которая определяетс по практическм данным (табл. 77) и которая зависит от крупности материала в питании и от содержания твердого в питании.

Таблица 77. Удельная производительность дисковых и барабанных вакуум-фильтров

| Концентраты | Содержание,% | Удельная производительность, т/(м2 · ч) | Влажность кека,% | |

| класса -0,074 мм | твердого в питании | |||

| Медный | 65…80 80…85 90…95 | 65…70 45…65 65…70 | 0,1…0,2 0,05…0,1 0,1…0,28 | 12…14 10…11 12…14 |

| Свинцовый | 55…65 90…95 | 50…60 65…75 | 0,12…0,15 0,15…0,20 | 9…12 10…12 |

| Цинковый | 75…80 85…90 | 65…70 45…65 | 0,23 0,1…0,15 | 11…12 14…16 |

| Пиритный | 75…85 85…90 | 70…75 | 0,3…0,5 0,35 | 11…13 12…14 |

| Никелевый | 70…75 (0,044мм) | 60…65 | 0,2 | |

| Молибденовый | 75…80 85…90 | 52…54 | 0,2…0,3 0,08…0,1 | 12…14 20…24 |

| Флюоритовый | 55…60 | 60…70 | 0,12…0,2 | 12…14 |

По требуемой производительности по концентрату Q (т/ч) и удельной производительности q (т/м2· ч) определяется общая площадь фильтрования S ( м2) и число фильтров N: S = Q/q, м2 и N = S/ Sф, где Sф – площадь фильтра, м2

В фильтровальных установках, принципиальная схема которой показана на рис.188, применяются водокольцевые вакуум-насосы, соединенные с фильтром системой труб через ресивер.

Рис. 188. Схема цепи аппаратов фильтровальной установки

1 – чан для сгущенной пульпы; 2 –насос; 3 – сливная труба для перелива ванны; 4 – вакуум-фильтр; 5 –труба для фильтрата; 6 – ресивер; 7 – труба; 8 –влагоуловитель; 9 – барометрическая труба; 10 – вакуум-насос; 11 – насос для фильтрата

Отсасываемый вакуум-насосом воздух вместе с фильтратои попадает в ресивер, в котором он освобождается от влаги. Вода из ресивера поступает в приемник, из которого центробежным насосом направляется обычно в сгуститель или в оборот. Воздух, освобожденный от влаги в ресивере, направляется во влагоуловитель, в котором происходит окончательное отделение его от воды, и через вакуум-насос выбрасывается в атмосферу. Вода из влагоуловителя, устанавливаемого на высоте 10,5 м при самотечном отделении фильтрат и на высоте не менее 2,5 м при принудительном отводе фильтрата, через гидрозатвор, предупреждающий попадание воды в вакуум-насос, удаляется в приемник для оборотной воды. Сжатый воздух для отдувки кека поступает к распределительной головке вакуум – фильтра от воздуходувок через воздухосборник.

Эффективность работы вакуум-фильтров определяется их производительностью, влажностью отфильтрованного кека, содержанием твердых частиц в фильтрате и скоростью фильтрования.

На работу вакуум-фильтров влияют: гранулометрический состав пульпы, содержание в ней твердого, температура пульпы, наличие в пульпе растворимых солей, флокулянтов и коагулянтов, давление, создаваемое воздуходувкой, величина вакуума и т.п.

Гранулометрический состав исходной пульпы определяет структуру кека, которая влияет в свою очередь на величину вакуума и и удельную производительность фильтра. Наличие в питании шламов приводит к образованию на фильтр-ткани плотных осадков с низкой проницаемостью, что увеличивает влажность кека и снижает производительность фильтра.

С увеличением плотности фильтруемой пульпы увеличивается производжительность фильтра. Подогрев пульпы перед фильтрованием снижает влажность кека и также повышает производительность фильтра.

Для повышения производительность фильтровальных установок перед фильтрованием пульпу обрабатывают реагентами-флокулянтами, которые изменяют структуру кека и предоствращают забивание фильтр-ткани. Например, подача полиакриламида в количестве 1-…20 г на тонну кека повышает производительность фильтра на 30…50%.

Величина вакуума зависит от пористости осадка, производительности вакуум- насоса, состояния фильтрткани и т.п. При обезвоживании на дисковых и барабанных вакуум-фильтрах вакуум обычно находится в пределах 0.06…0,08 МПа, а на ленточных – 0,04 МПа.

Частота вращения барабана или дисков определяет производительность фильтра и влажность кека. При небольшой частоте вращения кек имеет большую толщину, но из-за меньшего количества циклов фильтрования производительность фильтра снижается. При увеличении частоты вращения фильтра толщина кека уменьшается, но увеличивается его влажность и производительность. На барабанных вакуум-фильтрах с внешней фильтрующей поверхностью толщина кека обычно составляет не менее 5 мм, а на дисковых – 8 мм.

Дата добавления: 2020-11-18; просмотров: 808;