Технология изготовления деталей из пластмасс

Технология изготовления деталей из пластмасс имеет ряд специфических особенностей, связанных с природой материала. В ряде случаев в технологическом процессе получения изделий одновременно проходят процессы фopмoo6paзовaния и процессы получения пластмассы как конструкционного материала. Выбор метода переработки зависит от природы материала, от желаемых показателей физико-механических, диэлектрических, оптических и других свойств изделия. Пластмассы могут находиться в вязко-текучем, высокоэластичном и в твердом состояниях, поэтому целесообразно рассмотреть методы переработки пластмасс в изделия, классифицируя их по физическому состоянию материала на стадии формообразования изделия и физической характеристики процесса.

Методы переработки пластмасс в вязко-текучем состоянии требуют, как правило, при формообразовании изделий одновременного действия тепла и давления. К этим методам относятся прессование, литье под давлением, экструзия, каландрирование и т. д.

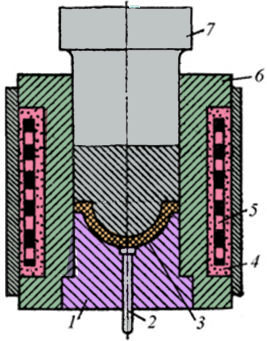

Прямое (компрессионное) горячее прессование. Такое прессование заключается в непосредственном приложении внешнего давления к прессматериалу, находящемуся в нагретой замкнутой прессформе (рисунок 5.33). Прессматериал под влиянием температуры и давления переходит в вязкотекучее состояние и заполняет полость прессформы. После отверждения и снятия давления готовое изделие извлекают из прессформы.

Отверждение является результатом реакции полимеризации. Для изготовления деталей из термопластичных пластмасс требуются не только давление и предварительный нагрев, но и последующее охлаждение в прессформе до отверждения. прямое прессование применяют для изготовления деталей простой конфигурации из термореактивных пластмасс.

Прессматериал применяют в виде порошка, гранул или таблеток. Дозировку проводят по массе, объему или поштучно. Применение предварительно отформованных холодным прессованием таблеток упрощает и ускоряет дозировку, позволяет проводить предварительный подогрев, ускоряет удаление летучих веществ. Предварительный подогрев осуществляют токами высокой частоты.

| 1 - матрица; 2 - выталкиватель; 3 - готовая деталь; 4 - изоляция; 5 - нагревательный элемент; 6 - обойма; 7 - пуансон. Рисунок 5.33 Прессформа для компрессионного прессования |

Инструментом при компрессионном прессовании является прессформа (рисунок 5.33), состоящая из матрицы 1, заключенной в обойму 6 пуансона 7, нагревательного элемента 5 с изоляцией 4. После выдержки готовую деталь 3 извлекают из прессформы с помощью выталкивателя 2. Прессформы могут быть одногнездовыми (для изготовления одной детали) или многогнездовыми.

Перед загрузкой прессматериала прессформы тщательно очищают, смазывают и, если необходимо, устанавливают металлическую арматуру. Давление увеличивают постепенно, доводя до требуемой величины в зависимости от марки прессматериала.

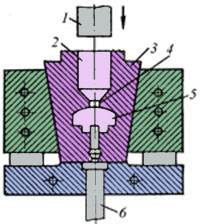

Литьевое прессование. При литьевом прессовании перевод прессматериала в вязко-текучее состояние осуществляется в отдельной камере, вне формующей полости матрицы (рисунок 5.34). При этом пуансон применяют не для формования детали, а для выдавливания прессматериала из загрузочной камеры 2 прессформы 3 в рабочую полость 5 через литник 4. При литьевом прессовании давление в рабочей полости значительно выше, чем при прямом, и составляет 150…200 МПа.

| 1 - пуансон; 2 - загрузочная камера; 3 - прессформа; 4 - литник; 5 - рабочая полость; 6 - выталкиватель Рисунок 5.34 Схема литьевого прессования |

Литьевое прессование имеет ряд преимуществ перед прямым прессованием:

· не происходит смещения и деформации металлической арматуры;

· равномерно прогретый прессматериал, обладающий хорошей текучестью, позволяет получать детали с глубокими отверстиями и различной толщиной стенок;

· уменьшаются напряжения и деформации сокращается цикл изготовления деталей.

Литьевое прессование применяют для изготовления деталей сложной конфигурации с глубокими отверстиями и полостями из высокопластичных термореактивных пластмасс.

Дата добавления: 2019-02-08; просмотров: 885;