Погрешность, возникающая при установке заготовок в приспособлении.

Погрешности, возникающие при установке деталей в приспособлениях, существенно влияют на точность размеров деталей, получаемых в процессе обработки. Изучение и анализ погрешностей, возможных при обработке деталей, тесно связывают с требуемой точностью обработки. При этом описанные в литературе методы расчета точности основаны на том положении, что сумма возможных погрешностей, возникающих при обработке деталей, не должна превышать допуска размера детали, получаемого на данной технологической операции, т.е.

Возможные погрешности могут быть разделены на две основные группы:

1 Погрешность установки  - возникает при установке заготовки в приспособление, которая складывается из трех составляющих ее погрешностей: погрешность базирования

- возникает при установке заготовки в приспособление, которая складывается из трех составляющих ее погрешностей: погрешность базирования  , погрешность закрепления

, погрешность закрепления  и погрешность приспособления

и погрешность приспособления  . Эти погрешности представляют собой случайные величины, распределение которых можно в первом приближении принять нормальным (закон Гаусса). Тогда погрешность установки можно получить из уравнения:

. Эти погрешности представляют собой случайные величины, распределение которых можно в первом приближении принять нормальным (закон Гаусса). Тогда погрешность установки можно получить из уравнения:

, (2)

, (2)

2 Нормированная погрешность обработки (  ) возникает в процессе обработки детали вследствие геометрической неточности станка, упругой и тепловой деформации технологической системы, износа режущего инструмента и др. факторов. Определить величину этой погрешности для партии деталей аналитически без экспериментальной проверки в процессе обработки практически невозможно. В первом приближении при выполнении расчетов нормированную погрешность обработки можно определять по величине средней экономической точности обработки (

) возникает в процессе обработки детали вследствие геометрической неточности станка, упругой и тепловой деформации технологической системы, износа режущего инструмента и др. факторов. Определить величину этой погрешности для партии деталей аналитически без экспериментальной проверки в процессе обработки практически невозможно. В первом приближении при выполнении расчетов нормированную погрешность обработки можно определять по величине средней экономической точности обработки (  ), значения которой для различных видов обработки приводятся в справочной литературе.

), значения которой для различных видов обработки приводятся в справочной литературе.

Тогда

=

=

, (3)

, (3)

где К- коэффициент, выбираемый в зависимости от точности выполняемого размера детали (  =0,5-0,8).

=0,5-0,8).

При этом, чем выше точность рассматриваемого размера детали, тем больше величина коэффициента. Ориентировочно выбирают для 8,9 квалитета К=0,5; для 7 квалитета К=0,7; для 6 квалитета К=0,8.

Таким образом, подставив выражения (2) и (З) в неравенство (1) получим

(4)

(4)

Все расчеты точности при проектировании приспособлений  делаются для определения допустимой величины погрешности приспособления [

делаются для определения допустимой величины погрешности приспособления [  ]. Произведя перегруппирование неравенства (4) для определения расчетной суммарной допустимой погрешности приспособления, получим

]. Произведя перегруппирование неравенства (4) для определения расчетной суммарной допустимой погрешности приспособления, получим

, (5)

, (5)

Зная точность и шероховатость поверхности детали, которые необходимо получить при ее обработке мы получим  или

или  , а также

, а также  .

.

Учитывая, что  =

=  , остаются неизвестными две составляющие, это -

, остаются неизвестными две составляющие, это -  и

и  .

.

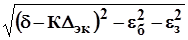

Погрешностью базирования называют разность предельных отклонений измерительной базы относительно установленного на размер инструмента, возникающей при несовмещении измерительной и установочной (технологической) баз в результате неточности формы и размеров заготовки. В соответствии с ГОСТ 21495-76, погрешность базирования - отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Исходя из определений погрешности базирования, при обработке на настроенных станках, она будет иметь место при несовмещеиии измерительной и технологической баз заготовки.

Погрешность базирования не является абстрактной величиной, а относится к конкретному размеру для рассматриваемой схемы установки. Поэтому в расчетах необходимо у  указать индекс соответствующего размера (см. рис.2).

указать индекс соответствующего размера (см. рис.2).

Погрешность базирования для различных схем установки и способов задания размеров приведена в табл.1 приложения

Для уменьшения погрешности базирования обрабатываемой заготовки в приспособлении необходимо придерживаться следующих правил выбора баз.

1. Совмещать технологические и измерительные базы (принцип единства баз).

2. Выбирать рациональные конструкции, размеры и схемы расположения установочных, элементов.

3. Уменьшать или устранять зазоры при посадке заготовки на охватывающие или охватываемые поверхности установочных элементов.

4. Поверхность, выбранную в качестве технологической базы на первой операции оставлять в качестве базовой и на последующих операциях (принцип постоянства баз).

5. Поверхности, используемые в качестве технологической базы должны обеспечивать наибольшую устойчивость и жесткость заготовки.

При выборе черновых баз, которыми пользуются на первой операции, соблюдается ряд специфических правил:

1. Если у детали после окончательной обработки некоторые поверхности остаются черновыми, то их следует принимать в качестве технологических баз на первой операции. Этим обеспечивается необходимая координация взаимного расположения черновых и обработанных поверхностей.

2. У деталей обрабатываемых "кругом" за черновые базы следует принимать поверхности с наименьшими припусками. Это исключает появление брака из-за недостатка припуска на этих поверхностях.

3. Не рекомендуется принимать за базу поверхности разъемов, а также места, где были расположены прибыли, литники.

Погрешностью закрепления (  ) является разность между наибольшей и наименьшей величинами проекций смещения измерительной базы на направление выполняемого размера в результате приложения к заготовке сил зажима.

) является разность между наибольшей и наименьшей величинами проекций смещения измерительной базы на направление выполняемого размера в результате приложения к заготовке сил зажима.

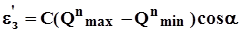

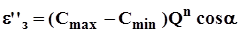

Согласно определению

, (6)

, (6)

где  - угол между направлением выполняемого размера и направлением смещения измерительной базы

- угол между направлением выполняемого размера и направлением смещения измерительной базы

При закреплении смещение измерительной базы заготовки происходит в результате деформации отдельных звеньев цепи, через которую проходит передача силы зажима. Зависимость контактных деформаций для стыков заготовка-опора приспособления выражается в общем виде нелинейной зависимостью

(7)

(7)

где Q- сила, приходящаяся на опору;

C - коэффициент, зависящий от материала и качества поверхности заготовки;

n - показатель степени (n<1).

C и n устанавливаются экспериментально.

Приближенно погрешность закрепления можно представить:

1. Как функцию непостоянства силы зажима

, (8)

, (8)

2. Как функцию неоднородности поверхностного слоя заготовки

, (9)

, (9)

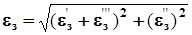

Тогда:

(10)

(10)

где  - дополнительная составляющая силы зажима, обусловленная наличием упругих отжатий элементов приспособления при закреплении заготовки.

- дополнительная составляющая силы зажима, обусловленная наличием упругих отжатий элементов приспособления при закреплении заготовки.

Величину погрешности закрепления можно уменьшить при соблюдении следующих условий:

1. Выбора схемы базирования, обеспечивающей наибольшую устойчивость заготовки.

2. Повышения жесткости стыка опорных поверхности приспособления - базовые поверхности заготовки, например, за счет введения вспомогательных опор.

3. Расположения сил зажима против опор.

4. Повышения однородности поверхностного слоя базовых поверхностей заготовок.

5. Обеспечения постоянства сил зажима, в частности, за счет механизации приводов.

Погрешность закрепления является случайной величиной и в настоящее время определяется экспериментально. Ориентировочные значения погрешности закрепления при расчетах на стадии проектирования для различных схем установки и закрепления заготовок приводятся в учебной и справочной литературе.

Дата добавления: 2020-10-25; просмотров: 1759;