Расчет на прочность элементов станочных приспособлений

После выполнения силовых расчетов и расчета точности изготовления приспособления необходимо выбрать конструкционные материалы для деталей приспособления, назначить химико-термическую обработку или вид покрытия и рассчитать размеры элементов из условий прочности.

Рекомендации по применению конструкционных материалов для различных элементов приспособлений, применяемая химико-термическая обработка, достигаемая твердость и технологические свойства материалов в состоянии поставки представлены в приложении.

Покрытия деталей станочных приспособлений применяются в защитных (от коррозии, старения, биоповреждения) и защитно-декоративных целях. Они подразделяются на лакокрасочные, металлические и неметаллические неорганические. В зависимости от условий эксплуатации покрытия делятся на легкие (Л) - для работы в закрытых сухих помещениях, средние (С) - в закрытых помещениях с относительной влажностью не выше 80%, жесткие (Ж) - на открытом воздухе или в помещениях с относительной влажностью свыше 80%.

При работе приспособлений в масляной среде, не вызывающей коррозии, можно не применять покрытий.

Виды, обозначения и область применения лакокрасочных покрытий регламентируются ГОСТ 22133. - 86.

Общие требования к выбору металлических покрытий определены ГОСТ 14623 - 69, а виды, ряды толщин слоев и обозначения покрытий приведены в ГОСТ 9.073 - 77.

Прочность - одно из основных требований, предьявляемым к элементам и приспособлениям в целом. По коэффициентам запаса или по номинальным допускаемым напряжениям. Расчеты по номинальным допускаемым напряжениям менее точны, но значительно проще и вполне могут быть использованы для оценки прочности элементов приспособлений.

Расчеты элементов на прочность позволяют решать две задачи:

а) проверку на прочность соответствующих деталей с известными размерами сечений путем сравнения фактических напряжений (моментов, сил) с допускаемыми проверочный расчет;

б) определение размеров сечений деталей - предварительный проектный расчет.

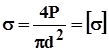

Расчет на прочность (Задача а) детали в виде стержня круглого сечения ,нагруженного осевой силой, по допускаемым напряжениям растяжения (сжатия) осуществляются по формуле

где s - фактическое напряжение растяжения (сжатия), МПа;

Р - расчетная осевая сила, Н;

d- диаметр опасного сечения (для резьбового стержня - внутренний диаметр резьбы), мм;

[s] - допускаемое напряжение растяжения (

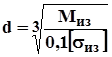

Определение необходимого размера опасного сечения производиться по формуле

Полученное значение округляется в сторону увеличения до целого или ближайшего стандартного значения. При наличии шпоночного паза в опасном сечении детали полученное расчетом значение диаметра следует увеличить на 5...10%.

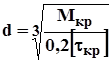

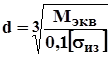

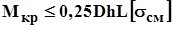

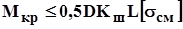

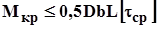

Расчеты на прочность валов и осей с целью определения их размеров (Задача б)можно производить по формулам:

на изгиб (детали круглого сечения)

на изгиб (детали кольцевого сечения)

на кручение

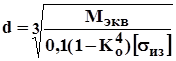

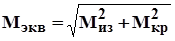

на изгиб с кручением ( детали круглого сечения)

на изгиб с кручением (детали кольцевого сечения)

где Миз - изгибающий момент, Н мм;

Мкр - крутящий момент , Н мм;

[ sиз] - допускаемое напряжение при изгибе, МПа;

[ tкр ] - допускаемое напряжение при кручении, МПа;

К0 = d0 / d - отношение внутреннего диаметра вала ( оси ) d0 к

наружному d.

Необходимо помнить, что оси рассчитываются только на изгиб, так как они не передают крутящего момента.

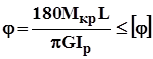

Валы и оси можно рассчитывать на жесткость, но диаметр деталей в этом случае получается большим, чем при расчете на прочность. Расчет на изгибную жесткость состоит из определения углов наклона и прогибов упругой линии осей и валов и сравнения их с допускаемыми значениями. Следует отметить и сложность расчетов деталей на жесткость. Например, расчет валов на жесткость (Задача а) при кручении производится по формуле:

,

,

где j - действительный угол закручивания вала, град;

[j] - допускаемый угол закручивания (можно принимать для боль шинства валов [j] = 15¢ на 1м длины; для менее ответственных валов [j] принимается до 20);

Мкр - крутящий момент, Нмм;

L - длина скручиваемой части вала, мм;

G - модуль упругости при сдвиге, МПа (для стали G = 8·104 МПа);

Iр - полярный момент инерции сечения вала,мм4 ( Iр = p d4 / 32 - для круглого сечения и Iр = pd4 / 32 · (1 - К40) - для кольцевого сечения ).

Уточненный расчет валов на прочность, в случае возникновения такой необходимости, заключается в определении коэффициентов запаса для опасных сечений.

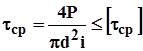

При нагружении соединения силами в плоскости (по поверхности) стыка деталей и случаях установки штифта ( цилиндрического гладкого стержня, винта) без зазора и работы на срез проверочный расчет ( Задача а) штифта может осуществляться по формуле:

где Р - срезающая сила, Н;

d - диаметр штифта, мм;

i - число стыков (количество штифтов или винтов) в соединении;

[ tср ] - допустимое напряжение среза, МПа.

Расчет на прочность шпоночных и шлицевых соединений заключается в сравнении фактически передаваемого крутящего момента с допускаемым моментом из условий их прочности.

Расчет на прочность шпоночных соединений (Задача а) производится по формулам

на смятие:

(для призматических шпонок);

(для призматических шпонок);

( для сегментных шпонок );

( для сегментных шпонок );

на срез:

(для призматических и сегментных шпонок),

(для призматических и сегментных шпонок),

где Мкр - крутящий момент (рассчитывается по передаваемой мощности и частоте вращения вала), Нмм;

D - наружный диаметр вала, мм;

h - высота призматической шпонки, мм;

Кш - размер выступающей из паза части сегментной шпонки, мм;

L - рабочая длина шпонки,мм;

b - ширина шпонки, мм;

- допустимые напряжения, соответственно смятия и среза, МПа.

- допустимые напряжения, соответственно смятия и среза, МПа.

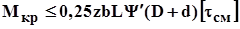

Расчет на прочность шлицевых соединений (Задача а) может осуществляться по формулам:

на смятие:

(прямобочный профиль);

(прямобочный профиль);

(эвальвентный профиль);

(эвальвентный профиль);

на срез:

(прямобочный и эвольвентный профили),

(прямобочный и эвольвентный профили),

гле Мкр - крутящий момент, Нмм;

z - число шлицев;

h - высота поверхности контакта (для прямобочного профиля h = 0,5 ( D - d ) - 2fm, здесь fm - фаска зуба и паза шпоночного соединения, по сандарту СЭВ 188 - 75 фаска принимается равной 0,3...0,5 мм с допуском +0,2...0,3; для эвольвентных шлицев с центрированием по боковым поверхностям h = m, с центрированием по наружной цилиндрической поверхности h + 0,9 m);

D - наружный диаметр вала, мм;

d - внутренний диаметр отверстия, мм;

b - ширина шлица, мм;

m - модуль эвольвентного соединения, мм;

Y¢ - коэффициент, учитывающий неравномерность распределения нагрузки по шлицам ( Y¢ принимается равным 0,7...0,8).

При необходимости расчеты на прочность сварных соединений, пружин, подшипников, клинорешенных, зубчатых передач и других специфических деталей и узлов приспособлений следует выполнять используя рекомендации, изложенные в монографиях и справочниках.

Дата добавления: 2020-10-25; просмотров: 713;