Предпроектный анализ

Целью предпроектного анализа является разработка наиболее эффективного варианта компоновки приспособления для конкретных условий производства. Достижение указанной цели предполагает изучение условий производства-«Среды обитания» объекта проектирования. При этом важно установить границы среды и состав определяющих ее элементов. Выбор компоновок станочных приспособлений будет зависеть от подлежащих обработке деталей и выполняемых технологических операций, используемого оборудования, типа производства и его организационной формы (рис). Логика такой модели строится на том, что первичным является конкретная технологическая операция или операции обрабатываемой детали, которые могут выполняться на различных типах станков, станках разных поколений, с разной степенью автоматизации, а  число и трудоемкость операций обрабатываемых деталей будет определять тип производства и в значительной степени его организационные формы.

число и трудоемкость операций обрабатываемых деталей будет определять тип производства и в значительной степени его организационные формы.

Последующие действия предпроектного анализа должны достаточно полно раскрыть факторы «Среды обитания» объекта проектирования (рис), чтобы обеспечить обоснованный выбор системы станочных приспособлений пользуясь общепринятым рекомендациями.

В каждой системе, в свою очередь, могут быть реализованы один или несколько вариантов компоновок. Чтобы выбрать наиболее предпочтительный вариант, необходима разработка структурных схем компоновок по каждой выбранной системе и возможному варианту в системе, если они имеют существенные различия, с последующей оценкой технологичности конструкций.

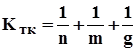

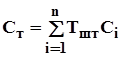

Для оценки технологичности целесообразно использовать коэффициент технологичности, определяемый из зависимости вида:

,

,

где n- число деталей, входящих в расматриваемый вариант конструкции;

m- число стыков в конструкции;

g- число подвижных соединений в конструкции.

Такой набор параметров позволяет дать косвенную оценку трудоемкости и стоимости изготовления расматриваемого варианта компоновки, его жесткости и точности. Из зависимости ( ) видно, что чем выше по абсолютной величине коэффициента технологичности, тем предпочтительнее конструкция приспособления из анализируемых вариантов.

Рассмотрим предпроектный анализ вариантов компоновок приспособлений для сверления отверстия в пластине, представленной на рис….. , на агрегатном станке с вертикальным расположением шпинделя в условиях массового производства. Структурная схема варианта компоновки специального приспособления для сверления отверстия в пластине представлена на рис…..,

При установке заготовки в приспособлении принята классическая схема базирования, когда установочной базой является поверхность с наибольшей площадью основания, направляющей - наиболее протяженная боковая поверхность и опорной короткая боковая поверхность. Над заготовкой располагается кондуктор, обеспечивающий направление перемещения сверла при обработке отверстия. Установка и снятие заготовки в приспособлении возможны путем ее перемещения в направлении осей ОХ и ОУ.

Предпочтительным является направление по оси ОУ, как обеспечивающее более точную ориентацию обрабатываемой детали. Тогда,в качестве установочных элементов по направляющей базе целесообразно выбрать штыри, что упростит конструкцию и работу выталкивателя для удаления заготовки из зоны обработки. Конструкция прихвата, компоновка зажима и привода выбраны из условий совмещения операций закрепления заготовки и обеспечения контакта ее боковых базовых поверхностей с установочными элементами приспособления. Это достигается путем применения прихвата в виде угольника шарнирно установленного с одной стороны двух плечного рычага, который с другой стороны связан с приводом. Рычаг может поворачиваться на оси, жестко установленной в корпусе. Для отвода прихвата при раскреплении заготовки может использоваться пружина, закрепленная на оси рычага.

На основе предложенной схемы можно спроектировать вполне работоспособное специальное приспособление с довольно сложной конструкцией корпуса. Кроме того, подача и установка, снятие и удаление заготовки в таком приспособлении предъявляют довольно жесткие требования к транспортным и ориентирующим устройствам. Поэтому следует рассмотреть варианты упрощающие компоновку и, по возможности, лишенные указанных недостатков.

В частности, это может быть достигнуто изменением схемы обработки отверстия путем использования агрегатного станка с горизонтальным расположением шпинделя.

На рис представлена структурная схема компоновки специального приспособления для такой обработки отверстия. Заготовка в таком приспособлении устанавливается на боковую, наиболее протяженную поверхность, что снижает устойчивость заготовки, но не настолько, чтобы повлиять на точность ее ориентации.

Вместе с тем такая компоновка проще по конструктивному исполнению, удобнее для установки и снятия детали в направлении осей ОZ и ОУ. При установке и снятии заготовки в направлении координаты Оz длина рабочего хода прихвата (зажима) и перемещения рабочего органа привода минимальны. В этом случае возможно применение пружин для закрепления заготовки различного рода приводами для ее раскрепления. Такого рода зажима более надежны с точки зрения безопасности обслуживания и экономичнее по расходу энергии привода.

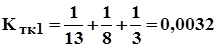

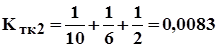

Анализ технологичности конструкции вариантов компоновок приспособлений показывает, что при числе элементов, соответственно, 13 и 10,числе неподвижных соединений 8 и 6, числе подвижных соединений 3 и 2, значения коэффициентов технологичности для расcматриваемых вариантов имеют следующие значения.

Для варианта, представленного на рис

.

.

Для варианта, показанного на рис.

,

,

Проведенный анализ вариантов компоновок показывает, что второй из них более предпочтителен и может быть рекомендован для последующей проработки.

Последующий более подробный анализ. Конструктивных вариантов с целью выбора наиболее рационального выполняется в три этапа: технический, организационный и экономический анализ.

При проведении технического анализа в качестве критериев выбора наиболее целесообразно конструктивного варианта приспособления используются:

1 производительность обработки, оцениваемая штучным временем обработки

2 точность обработки, оцениваемой по допустимым отклонениям размеров, определяющим точность обработки;

3 степень нормализации конструкции, оцениваемой коэффициентом нормализации;

4 степень стандартизации конструкции, оцениваемой коэффициентом стандартизации.

После проведения технического анализа, оставшиеся конструктивные варианты подвергают организационному анализу исходя из следующих предпосылок:

1 возможности приобретения или изготовления приспособления для конкретных производственных условий;

2 продолжительности наладки приспособления перед запуском в эксплуатацию.

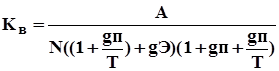

На последнем третьем этапе определяется экономическая эффективности использования приспособления, пользуясь рекомендациями, изложенными в работах [1,2,3,4,10,12,13,14]. Методики определения экономической эффективности основывается на сопостовлении приведенных затрат по базовой (существующий вариант) и новой(более прогрессивный вариант) технике.

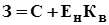

Приведенные затраты на единицу продукции выражаются формулой

,

,

где С - себестоимость единицы продукции;

Ен - нормативный коэффициент эффективности капитальных вложений, принимается Ен=0,15

Кв - удельное капитальные вложения в производственные фонды.

Применительно к расчетам экономической эффективности применения приспособлений себестоимость единицы продукции целесообразно рассматривать как технологическую себестоимость обработки детали при использовании расматриваемого конструктивного варианта приспособлений себестоимость обработки детали при использовании рассматриваемого конструктивного варианта приспособления, которая на стадии проектирования может быть получена из зависимости

где Тштi- штучное время на i-й операции;

Ci-стоимость эксплуатации станка в единицу времени на i-й операции(15)

Для одной операции Ст=Тшт*С

Вместо удельных капитальных вложений целесообразно использовать себестоимость приспособления с учетом затрат на его проектирование и изготовления.

,

,

Где А-стоимость изготовления приспособления;

N- годовая программа выпуска деталей

gп- доля затрат на проектирования приспособления, принимается gп=0,5;

gэ-доля затрат на эксплуатацию (ремонт и уход), принимается gэ=1-5 лет

Стоимость изготовления приспособления на стадии проектарования можно определить приближенн в зависимости от сложности конфигурации по формуле:

А=Zn*Сz;

Где Xn-количество деталей в приспособлении,

Сz-стоимость одной условной детали, принимаемой в зависимости от группы сложности приспособления согласно рекомендации (1, 15) по таблице.

Срок службы приспособления Т принимается равным продолжительности эксплуатации приспособления

Если продолжительность эксплуатации приспособления не известны,то для простых приспособлений рекомендуется принимать Т=1году,средней сложности Т=2...3 года и для сложных Т=4...5лет.

В место нормативного коэффициента в расчетах использовано отношения 1/Т, величина обратная сроку службы приспособления.

Для выбора из сравниваемых вариантов приспособлений предпочтение отдают тому при использование которого приведенные затраты будут меньшими

Таблица -Стоимость «условной» детали приспособления

| Группа сложности приспособления | Количество деталей в приспособлении | Сz, руб |

| До 5 6...15 16...25 26...40 41...60 61...95 | 1,1 2,0 3,0 4,0 5,0 7,0 |

Дата добавления: 2020-10-25; просмотров: 675;