Эксплуатационные показатели токоприемников

| Тип токоприемника | Статическое сжатие, Н | Разница между нажатием при опускании и нажатием при подъеме на одной и той же высоте, Н | Время, с | ||

| при подъеме, не менее | при опускании, не более | Подъема до максимальной рабочей высоты | Опускания с максимальной рабочей высоты | ||

| ДЖ-5 | 3,0-7,0 | 3,0-5,0 | |||

| П-1 | 4,0-7,0 | 3,5-5,0 | |||

| П-3 | 4,0-7,0 | 4,0-7,0 | |||

| П-5 | 4,0-7,0 | 4,0-7,0 | |||

| П-7 | 4,0-7,0 | 4,0-7,0 | |||

| 10PP; 9РР | 7,0-12,0 | 5,0-7,0 | |||

| 2SLS | 4,0-6,0 | 4,0-8,0 | |||

| ТЛ 13; ТЛ14 | 4,0-7,0 | 4,0-7,0 |

Если токоприемник опускается слишком медленно, он может повредиться сам или повредить контактную сеть при проезде знака «Опустить токоприемник».

Замедленный подъем может привести к пережогу контактного провода из-за преждевременного включения машинистом вспомогательных электрических машин ЭПС (например, мотор-компрессора).

Проверку состояния полозов токоприемника и его контактных пластин (вставок) производят визуально внешним осмотром. Совместная эксплуатация на одном и том же участке токоприемников с металлическими контактными пластинами и пластинами из меди не допускается; разрешается одновременное применение только угольных вставок и металлоке-рамических пластин. Установка на полозе контактных пластин или угольных вставок должна соответствовать типовым чертежам. На участках постоянного тока и (начиная со II гололедного района) на участках переменного тока каждый полоз должен быть оборудован тремя рядами угольных вставок и контактных пластин. Длина среднего (внутреннего) ряда должна быть не менее 900 мм; он должен находиться на одном уровне с наружными или ниже их, но не более, чем на 1 мм. Концы внутреннего ряда должны быть запилены под углом на 5—6 мм в длину. Полозы с пластинами из спеченного материала или меди должны быть заправлены сухой графитовой смазкой по всей длине рабочей зоны полоза.

Поверхность полозов должна быть тщательно выровнена, контактные пластины (вставки) должны плотно прилегать по всей длине к полозу.

Контактная поверхность полоза должна быть защищена от электрокоррозии с помощью закрепленной на нем медной подложки или покрыта с внутренней стороны полоза антикоррозионной пастой. Концы подложки выводят к шунтам, между соседними рядами пластин выполняют перемычку. Крепление контактных пластин к полозу осуществляют с помощью латунных винтов с конусной головкой с углом конуса 60°. На неизношенной пластине головка винта должна быть утоплена на 1—1,5 мм.

Угольные вставки крепят к полозу отдельными плашками или сплошной полосой, зазор между вставками должен быть не более 0,8 мм, а между контактными пластинами — не более

1 мм. Стыки между ними заглаживают так, чтобы скольжение контактного провода по вставкам было плавным.

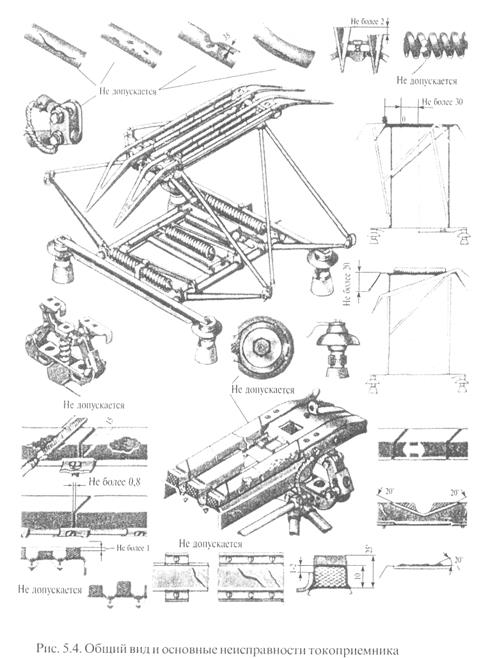

Не допускаются к эксплуатации и подлежат замене полозы, имеющие следующие дефекты (рис. 5.4):

- задиры, прожоги, отставание от каркаса концов крайних накладок, неплотное закрепление контактных пластин и угольных вставок;

- поперечная трещина на угольной вставке при закреплении ее отдельными плашками или

две трещины при закреплении сплошной полосой;

- скол поперек угольной вставки размером более 50 % ширины вставки;

- толщина в наиболее изношенной части менее 2,5 мм (у контактных пластин) и 10 мм и

менее (у угольных вставок);

- расстояние от поверхности угольной вставки до края крепежных элементов 1 мм летом и

2 мм зимой;

- волновой износ при крутизне подъема волны более 20°;

- пропилы с крутизной лунки более 20°;

- выступающие над поверхностью контактных пластин головки крепежных болтов или

наличие болтов с изношенными головками;

- отсутствие, истощение или выкрашивание сухой графитной смазки между контактными

пластинами по всей длине рабочей зоны полоза;

- графитовая смазка нанесена выше уровня контактных пластин.

Проверяют наличие смазки в шарнирных соединениях, состояние и крепление гибких шунтов, изоляторов, воздушных рукавов, подъемно-опускающих механизмов.

Не допускаются к эксплуатации токоприемники, со следующими дефектами:

- «заедание» в шарнирных соединениях;

- обрыв более 25 % жил хотя бы в одном из гибких шунтов или ослабление его крепления;

- видимые повреждения изоляторов, загрязнение их поверхности или наличие следов перекрытия или трекинга;

- видимые повреждения воздушных рукавов;

- трещины, прожоги или изгибы труб;

- обрыв или трещина на любом витке пружин;

- перекос токоприемника влево или вправо от вертикальной оси (при наибольшей рабочей высоте) более 30 мм;

- разница по высоте одного края полоза по отношению к другому более 20 мм;

- расцепление или любая неисправность в каретках для крепления полозов.

Для работы токоприемников в зимних условиях резиновые манжеты для цилиндров пневмоприводов должны быть заполнены смазкой ЖТ-72, а кожаные—ЖТ-72 или ЖТКЗ-65; для шарнирных соединений применяют смазку ЖТКЗ-65. ,

Обязательно проверяют документацию на манжеты, так как резина для манжет должна быть группы I по ГОСТ 6678. Срок годности резины 2 года с момента изготовления, независимо от состояния.

Год изготовления (две последние цифры) указывается на внутренней поверхности наружной кромки манжеты. Выборочную проверку проводят вскрытием цилиндра пневмопривода.

По окончании работ заземляющие штанги снимают, восстанавливают питание контактной сети, дают уведомление энергодиспетчеру. По результатам проверки и измерений оформляют акт, который отправляют руководству депо и ЭЧ.

Дата добавления: 2020-10-14; просмотров: 621;