Сокращение расходов на материалы

Расходы на материалы

где G1 – масса материала каждой марки, расходуемого на изготовление машины, кг;

q1– стоимость 1 кг материала надлежащей марки, руб.;

G2 – масса отходов материалов, кг;

q2 – стоимость 1 кг отходов, руб.;

р – число марок материалов, расходуемых на изготовление машины.

Следовательно, существуют следующие основные сокращения расходов на материалы:

сокращение массы материалов, расходуемых на изготовление машины;

использование, по возможности, более дешевых материалов;

получение отходов материалов в виде, пригодном для последующего использования.

Расход материала при изготовлении машины определяется материалоемкостью ее конструкции и массой отходов, образующихся в процессе изготовления.

где GД – масса детали, кг.

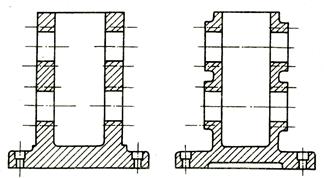

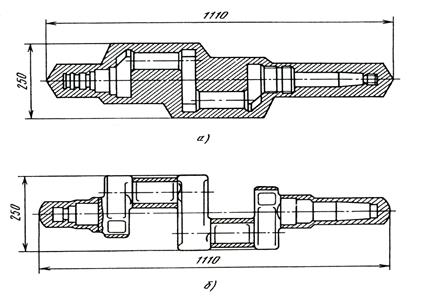

Металлоемкость конструкции машины полностью зависит от конструктора. Недостаточное знание свойств материалов, приближенные методы расчета, преднамеренное завышение запасов прочности приводят к излишнему расходу материалов. К тому же результату может привести непродуманное конструктивное оформление деталей. В качестве примера на рисунке 5.1 показаны две конструкции корпуса редуктора; вторая из них (рис.5.1, б) менее металлоемка.

а) б)

Рисунок 5.1 - Два варианта конструкции корпусной детали с точки зрения металлоемкости

Сокращение различного рода отходов и потерь металла в процессе изготовления машины является одной из важнейших проблем в народном хозяйстве.

Значительное количество отходов и потерь металла возникает на машиностроительных заводах при получении заготовок деталей. К такого рода потерям относится угар металлов при плавке, сплески, остатки в плавильных агрегатах, окалина, отходы в виде заусенцев, облоя, обрезков, брак заготовок.

При механической обработке большую долю отходов составляет стружка. Но помимо нее в отходы идут обрезки проката, из которого получают заготовки, обрезки при раскрое листового материала и забракованные детали.

Сокращение потерь и отходов не только экономит материалы, позволяя увеличить выпуск изделий, но и экономит затраты обоих видов труда как на данной, так и на всех предшествующих стадиях производства.

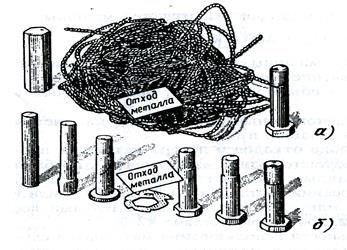

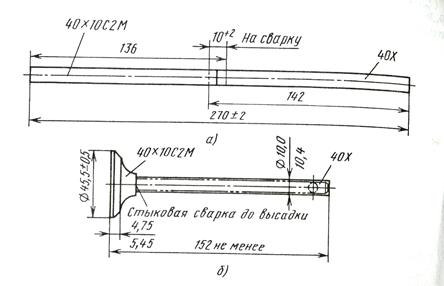

Потери материла сокращаются с уменьшением числа стадий, которые проходят предмет природы до его превращения в изделие. Идеальным было бы непосредственное превращение предмета природы в годное изделие. В машиностроении такое стремление сводится к непосредственному получению деталей из полуфабрикатов или, если это невозможно, к сокращению до минимума числа операций, которые должен пройти полуфабрикат до его превращения в готовую деталь. Например, непосредственное получение болтов из круглого проката на холодновысадочных автоматах с накаткой резьбы снизило отход металла при изготовлении болтов М10 (рис. 5.2) в 2,4 раза по сравнению с изготовлением тех же болтов из шестигранного прутка на токарном автомате.

Рисунок 5.2 – Отходы металла при изготовлении болта на токарном автомате (а) и методом холодной высадки с последующей накаткой резьбы (б)

Если получить готовую деталь непосредственно из полуфабрикатов не удается, наибольший эффект дает максимальное приближение форм и размеров заготовки к готовой детали. Примером может служить сопоставление масс заготовок коленчатого вала, одна из которых, полученная свободной ковкой (рис. 5.3, а), имеет массу 163 кг, а другая, полученная штамповкой в закрытых штампах (рис.5.3, б), имеет массу 87 кг. С переходом к штампованной заготовке расход материала сокращается почти в 2 раза. Трудоемкость механической обработки заготовки при одинаковом объеме выпуска и на том же оборудовании в первом случае составляет 40,6 , а во втором - 19 нормо-часов, т. е. сокращается на 59 %.

Рисунок 5.3 – Заготовки коленчатого вала

Использование наиболее дешевых материалов. Выбору наиболее дешевых материалов при конструировании деталей способствует точность формулировки их служебного назначения и условий, в которых им предстоит работать. Глубокое осмысление задач, возлагаемых на деталь, и свойств материалов поможет выбрать, например чугун вместо стали, использовать пластические массы, металлокерамические сплавы, композиты и прочие, более дешевые материалы вместо дорогих металлов.

Экономию дорогих металлов дает конструкция детали, отдельные части которой сделаны из разных материалов. Например, головка выхлопного клапана двигателей внутреннего сгорания работает в потоке горящих газов с высокой температурой, в то время как стержень клапана работает в нормальных условиях. Стыковая сварка позволяет сделать стержень клапана из хромистой стали 40Х, а головку клапана из мартенситной стали 40Х10С2М (рис. 5.4)

Рисунок 5.4 – Заготовка клапана (а) и готовая деталь (б) из двух различных материалов, соединенных стыковой сваркой

Те же результаты дает применение биметаллов – двухслойных материалов (сталь – бронза, сталь – алюминиевые сплавы и др.). Из биметаллических материалов изготовляют втулки, служащие опорами валов, вкладыши подшипников автомобильных и тракторных двигателей и другие детали.

Широкие возможности в экономии металлов создает появление новых неметаллических материалов с высокими механическими свойствами. Примером такого рода материалов может служить синтегран – материал, получаемый из крошки гранита и связующей смеси. Обладая высокой прочностью, синтегран не дает усадки, хорошо гасит вибрации, легко схватывается с металлом. Синтегран можно использовать для изготовления корпусных деталей, валов, ступиц зубчатых колес и многих деталей других типов. Примечательно, что применение синтеграна принципиально изменяет традиционную технологию изготовления изделий. Отдельные детали или сборочные единицы получают в окончательном виде заливкой синтегранов в формы.

Получение отходов в наиболее ценном виде. Отходы металла, получаемые при изготовлении деталей, могут иметь различную стоимость в зависимости от возможностей их дальнейшего использования.

Отходы в виде стружки, обрезков, облоев, лома и пр., непригодные для машиностроительного предприятия, являются ценным сырьем для металлургических предприятий. Ценность таких отходов зависит от организации их сбора и хранения.

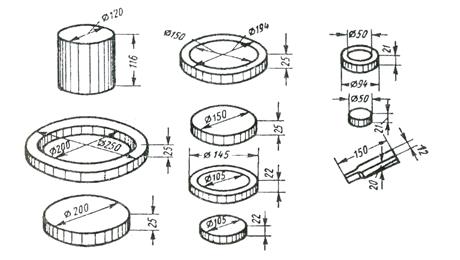

Если отходы могут быть использованы для получения полноценных заготовок других деталей, их стоимость или не отличается от первоначальной стоимости материала или близка к ней. Примером полного использования отходов может служить получение четырех заготовок колец и стержня резца из отходов, образующийся при изготовлении каждой предшествующей заготовки (рис. 5.5)

Рисунок 5.5 – Пример полного использования отходов

Дата добавления: 2020-10-14; просмотров: 479;