Виды и формы организации производственного

Процесса

Структура временных связей во многом зависит от вида производственного процесса и форм его организации, выбор которых диктуется характером и объемом производимой продукции.

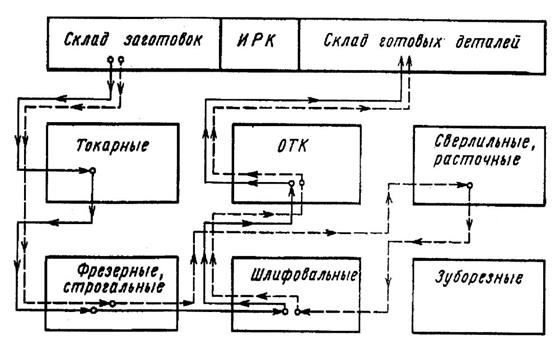

Организационные виды и формы производственного процесса изготовления деталей. В производстве заготовок или деталей широкой номенклатуры, изготовляемых единицами или в небольших количествах, оборудование, для более полной его загрузки, объединяют в группы по общности служебного назначения. Создают отдельные участки, например, из токарных, фрезерных, сверлильных и т.п. станков (рисунок 4.1). Во главе каждого участка стоит мастер.

Рисунок 4.1 – Групповая расстановка оборудования:

ИРК - инструментально-раздаточная кладовая; линиями со стрелками

указаны маршруты движения заготовок

Заготовки (изделия) в зависимости от технологии изготовления, проходят нужные участки, на которых выполняются намеченные операции. Изделия небольших размеров и массы после каждой или нескольких смежных операций поступают на промежуточный склад, где хранятся до выдачи на следующую операцию. Изделия больших габаритных размеров и массы хранятся около станков на специально отведенных подкрановых площадках. По завершении технологического процесса изделия поступают на склад готовой продукции, откуда, после комплектации, выдаются на сборку.

При такой форме организации производственного процесса пути следования изделий различны, сложны и длинны.

Большая номенклатура изделий при малых партиях, различная станкоемкость операций, сложность маршрутов перемещения делают сложным планирование и управление производством. Уровень производительности и загрузки оборудования, длительность циклов изготовления изделий во многом зависят от квалификации и распорядительности работников планово-диспетчерского бюро цеха и мастеров участков. Именно на них ложится ответственность за формирование рациональной структуры временных связей, обеспечивающей планируемый выпуск изделий. В итоге уровень технико-экономических показателей производственного процесса при рассматриваемой форме организации сравнительно невысок.

С увеличением выпуска одинаковых изделий появляется возможность объединить их в группы по однородности служебного назначения и вести изготовление изделий на технологически замкнутых участках.

Оборудование на таких участках расставляют по ходу технологического процесса изготовления наиболее типичного представителя группы изделий. Тем самым обеспечивается прямолинейность движения в технологическом процессе большинства изделий, составляющих группу. Примерами такой формы организации производственного процесса могут служить технологически замкнутые участки на станкостроительных заводах, на которых изготовляют станины, корпусные детали, валы, зубчатые колеса и прочие детали.

Относительно меньшая номенклатура изделий, закрепленных за каждым технологически замкнутым участком, дает возможность проще и лучше организовать планирование и управление производственным процессом. Пути следования изделий становятся меньшими. Сокращается время на перенастройку оборудования при переходе от изготовления одного изделия к другому. Результатом являются более высокие технико-экономические показатели по сравнению с получаемыми при групповой расстановке оборудования.

Рассмотренные формы организации относятся к непоточному виду производственного процесса, так как ни одна из них не обеспечивает непрерывности движения изготовляемых изделий и равномерного выпуска их в единицу времени.

По мере увеличения объема выпуска одинаковых изделий создается возможность организации поточного производства. Одной из форм поточного производства является переменно- поточное производство, называемое еще многопредметным. Его создают в тех случаях, когда число изделий одного наименования не позволяет полностью загрузить основное оборудование технологически замкнутого участка. Для переменно-поточного производства характерен периодический запуск в изготовление партий изделий ограниченной номенклатуры. При переходе от изготовления партии изделий одного наименования к изготовлению партии другого наименования оборудование последовательно перенастраивают, пока не завершится изготовление всей номенклатуры изделий, закрепленных за участком. Затем участок возвращается к изготовлению изделий первого наименования, и процесс повторяется. В продолжение всего периода изготовления изделий одного наименования производственный процесс действует как непрерывно-поточный.

Переход на непрерывно-поточную форму организации производственного процесса становится возможным, когда число изделий одного наименования позволяет в достаточной степени загрузить основную часть оборудования, используемого для их изготовления.

Особенностью поточного производства является непрерывность движения заготовки и их выхода со станка с требуемым тактом.

В поточном производстве изготовление изделий ведется на поточных линиях, в которые включают все виды оборудования, необходимого для изготовления изделия. Оборудование расставлено строго по ходу технологического процесса. Все оборудование поточной линии связывают транспортными устройствами, передающими изделия с операции сразу же по ее завершении на другую операцию. В поточном производстве отсутствуют склады, готовые детали сразу же передаются на сборку.

Технологический процесс для поточного производства разрабатывают таким образом, чтобы продолжительность каждой операции была, по возможности, равна или кратна такту.

Рабочие в поточных линиях обычно обслуживают несколько единиц одинакового или различного оборудования, совмещая, таким образом, разные профессии. Например, один рабочий может обслуживать токарные и фрезерные станки, находящиеся рядом и т.п.

При производстве деталей на поточных линиях значительно упрощается планирование, распределение работ, учет и сокращается документация. Большой объем выпуска одинаковых изделий дает возможность использовать высокопроизводительное оборудование и достичь высокого технико-экономического эффекта.

Дата добавления: 2020-10-14; просмотров: 479;