Ремонт деталей и узлов поршневых компрессоров

Ремонт каждого узла и детали компрессора проводят с учетом режима их работы, назначения, материала, вида и степени износа,

Блок - картеры, картеры, проставки, крышки - не имеют трущихся и подвергающихся механическому износу поверхностей, однако в процессе эксплуатации у них появляются внешние и внутренние (скрытые) дефекты.

Дефектация и ремонт. Характерные дефекты: трещины водяных рубашек, нарушение геометрической формы гнезд под коренные подшипники, дефекты уплотнительных поверхностей, износ резьбы в отверстиях.

Трещины водяных рубашек выявляют гидравлическими испытаниями. Трещины заваривают горячей или холодной сваркой, паяют латунью или заделывают постановкой накладок из стеклоткани на эпоксидной смоле.

Нарушение геометрической формы и размеров гнезд под коренные подшипники выявляют наружным осмотром и измерением размеров посадочных поверхностей гнезд микрометрическими штихмассами или индикаторными нутромерами.

При ремонте дефектное отверстие растачивают, в него запрессовывают стальную втулку с толщиной стенки 3...5 мм и стопорят ее. После запрессовки втулку растачивают до номинального размера отверстия. На специализированных ремонтных комбинатах применяют приспособления для растачивания отверстия в картере, проверки параллельности оси вала и плоскости под блок цилиндров. После обработки допустимое отклонение от соосности отверстий под коренные подшипники составляет не более 0,02 мм, овальность и конусообразность посадочного места под коренной подшипник — не более половины допуска на диаметр.

Дефектами на уплотнительных поверхностях являются наплывы, неровности и забоины. Наплывы удаляют напильником, неровности и забоины зачищают. При выполнении притирочных операций используют притир и электродрель.

Изношенные резьбовые отверстия рассверливают и нарезают в них резьбу ближайшего размера. В отверстие ввертывают ступенчатую шпильку.

Отложения в водяных рубашках и проставках удаляют жидкими растворами. Для удаления карбонатных накипей используют 10%-ный раствор ингибированной соляной кислоты (ингибитор ПБ-5—0,5%), силикатных и сульфатных накипей — 10%-ный раствор каустической соды или 5%-ный раствор тринатрийфосфата. Допускается применение 10%-ного раствора технической соляной кислоты с добавлением в качестве ингибитора 0,5% уротропина и по 0,1% смачивателя и пеногасителя.

Перед заполнением водяных рубашек и проставок раствором все отверстия, кроме верхнего, заглушают пробками. Верхнее отверстие предназначено для заполнения раствором и выхода пузырьков газа, выделяющегося при химической реакции кислотного раствора с накипью. Раствор выдерживают в полости до полного прекращения появления пузырьков газа. Затем его сливают и полости тщательно промывают вначале обильно водой, а затем 2%-ным раствором кальцинированной соды или тринатрийфосфата.

Щелочные растворы заливают подогретыми до 80—90° С и выдерживают 12...14 ч. После удаления щелочного раствора полости тщательно промывают водой.

Гильзы и блоки цилиндров в процессе работы подвергаются механическому и термическому воздействиям. К износу приводят трение колец по поверхности зеркала, неравномерное боковое давление поршня, изменение температуры и давления хладагента при всасывании и сжатии.

Дефектация и ремонт. Основные дефекты: увеличение внутреннего диаметра и искажение правильности формы рабочей поверхности (зеркала), образование рисок, натиров, задиров и наволакиваний на зеркале, повреждения верхних торцовых поверхностей гильз и блоков цилиндров.

Увеличение внутреннего диаметра и искажение правильности формы зеркала приводит к образованию неправильного конуса и к овалу в поперечном сечении цилиндра. Наибольший износ наблюдается в верхней части цилиндра (рис. 2.27,а).

Измеряют диаметр зеркала индикаторным нутромером (рис. 2.27, б) в трех сечениях по высоте и в двух плоскостях; вдоль оси вала и перпендикулярно к ней (рис. 2.27. в). Это позволяет установить наличие овальности и конусности цилиндра.

Для измерений в одних и тех же местах рекомендуется использовать рейку-шаблон. Сечения, в которых проводят измерения, располагают между первым и вторым компрессионными кольцами при положении поршня в

точке; в месте нижнего компрессиононного кольца при положении поршня в нижней мертвой точке (н.м.т.) и посередине между первым и вторым замерами.

Увеличение внутреннего диаметра определяют как разность измеренного диаметра в месте наибольшего износа и начального диаметра.

Овальность рассчитывают как разность диаметров, находящихся в разных плоскостях одного и того же сечения.

Конусообразность определяют как разность диаметров расположенных в одной плоскости.

Увеличение внутреннего диаметра гильзы (блока) допускается 0,25..0,5 мм на 100 мм диаметра. Овальность и конусообразность цилиндров не должна превышать допустимых значений.

|

а) б) в)

Рис. 2.27. Износ зеркала цилиндра (а) и схема размещения нутромера (и) При измерениях внутреннего диаметра цилиндра (в): 1, 2, 3. I—1, II—II — плоскости измерений

Гильзы изношенные по внутреннему диаметру, заменяют новыми. Изношенные блоки цилиндров перешлифовывают на ремонтный размер или растачивают с последующим гильзованием и шлифованием.

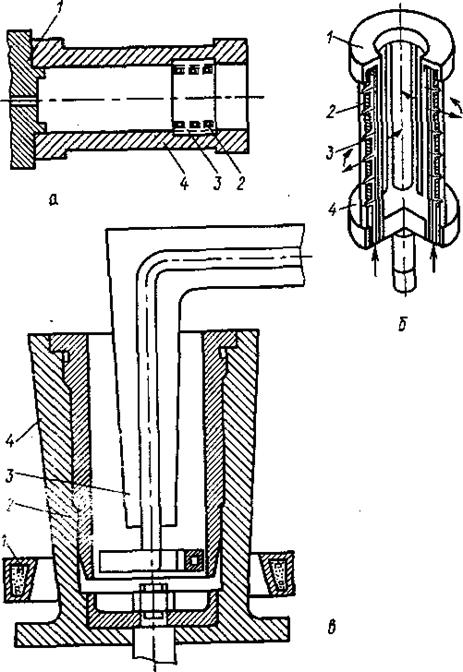

Кроме непосредственной обработки гильзы (например, расточки) под ремонтный размер применяют вставку стальной ленты в предварительно расточенную гильзу, электроконтактную приварку стальной ленты, индуктивную наплавку, проточное хромирование, термопластичное обжатие при нагреве токами высокой частоты и др. (рис. 2.28).

Рис. 2.28. примеры восстановления гильз цилиндров:

а – индукционная центробежная наплавка (1-кулачки вращателя, 2- индуктор, 3- шихта, 4-деталь), б- проточное хромирование (1-центрирующее кольцо, 2-токоведущие трубки, 3- радиальные каналы для подвода электролита, 4- опорный диск),в- термопластическое обжатие (1-спрейер, 2-гильза,3-индуктор,4- матрица).

Перед растачиванием или шлифованием проверяют состояние базовой поверхности - нижнего торца блока цилиндров: она не должна иметь коробления, рисок, заусенцев.

Блоки цилиндров растачивают на расточных или токарных станках с помощью приспособлений с учетом размеров и особенностей конструкции блоков. Для получения необходимого квалитета (7-го) и шероховатости поверхности (0.32...08 мкм) в качестве доводочной операции применяют хонингование зеркала цилиндра. При хонинговании на зеркале образуется сеть винтовых микроскопических рисок, что способствует удержанию масла и получению поверхности с высокими эксплуатационными свойствами.

Хонингование проводят на одно- и многошпиндельных хонинговальных или сверлильных станках с использованием хонинговальных головок.

Риски на поверхностях зеркала гильз и цилиндров выявляют при осмотре.

У средних и крупных аммиачных компрессоров допускается до шести рисок шириной не более 0,3мм и глубиной не более 0,2 или две риски шириной не 6олее 1,5 мм и глубиной не более 0,4 мм. Для малых и средних хладоновых компрессоров допускаются видимые глазом риски шириной и глубиной не более 0.005 мм (следы приработки). На участке зеркала на расстоянии 50 мм от нижнего торца допускаются риски глубиной не более 0,01 мм и три риски глубиной не более 0,1 мм.

При ремонте острые кромки рисок глубиной более 0,2 мм заглаживают полирующим валиком. Отдельные глубокие риски заплавляют баббитом. Для этого поврежденное место зеркала зачищают, протравливают 5%-ным водным раствором плавиковой кислоты, разогревают цилиндр до 150 0С и производят лужение и наплавку баббита. Полученный слой подвергают шабрению.

Натиры—участки матового цвета, образованные множеством мелких рисок, выявляют при осмотре внутренних поверхностей цилиндров (гильз). В условиях эксплуатации натиры зачищают мелкой шлифовальной шкуркой, затем тщательно промывают керосином.

задиры представляют собой наложенные друг на друга крупные риски с местными вырывами металла. При наличии большего количества глубоких рисок или задиров гильзы цилиндров заменяют новыми, а блоки цилиндров перешлифовывают.

Наволакивания на зеркале гильзы, образовавшиеся вследствие расплавления пластмассовых поршневых колец, устраняют зачисткой мелкой шлифовальной шкуркой с последующей промывкой керосином.

Повреждения верхних торцов поверхностей гильз и блоков цилиндров могут иметь вид забоин, рисок, заусенцев.

Их выявляют при осмотре. Поврежденные торцовые поверхности гильз притирают, торцовую поверхность блока цилиндров шлифуют, затем притирают.

Вмятины на торцовых поверхностях устраняют заплавкой баббитом.

Дата добавления: 2016-07-22; просмотров: 4231;