Разборка болтовых соединений.

Для этого необходимо откинуть гайки. Это необходимо выполнять с помощью ключей нормальной длины. Применять ключи с удлиненными ручками не рекомендуется, т.к. можно повредить или оборвать болт. Если гайка не отвертывается, применяем один из следующих способов: 1. немного завертывают, а потом отвертывают. На 10-15 минут наливают керосин между нарезкой болта и гайкой, 3. наносят молотком по граням гайки частые и легкие удары.4. нагревают гайку паяльной лампой.

Шпильки вывинчивают при помощи гайки, контрогайки и обычного ключа. оборванные шпильки удаляют одним из следующих способов:

1. в шпильке прорубают канавку и вывертывают её отверткой

2. по оси шпильки, сверлят отверстие, в которое забивают коленный стальной стержень, поворачивая стержень, удаляет шпильку.

3. по оси шпильки сверлят отверстие, в котором нарезают левую резьбу, затем в него завинчивают нарезанный заранее стальной пруток, с помощью которого и удаляют сломанную шпильку.

4. если конец шпильки выступает под поверхностью детали, то на него надевают гайку и приварачивют гайку к концу шпильки.

5. если сломано так, что гайку надеть нельзя, то к концу шпильки прикладывают шайбу и приваривают её к шпильке, и к шайбе затем приваривают стальной пруток.

Ремонт цилиндров.

Овальный износ цилиндра в результате не равномерного давления поршневых колец на стенке цилиндра. Наиболее высокое давление поршневых колец на стенках цилиндра бывает в плоскости перпендикулярно оси поршневого пальца. Цилиндр вертикального КМ всегда будет иметь наибольший износ в плоскости перпендикулярно оси вала.

Проверку состояния цилиндров начинают с осмотра рабочей поверхности. После осмотра производят измерения износа с помощью штихмасс – микрометро или индикаторного нутромера. Для полного выявления износа цилиндра его измеряют в 3-5 сечениях. При этом обмер цилиндра производят обязательно в плоскости расположения верхнего поршневого кольца при положении поршня в В.М.Т., в средней части цилиндра и в нижней части.

Для определения величины овальности цилиндра используют зазоры в двух взаимно перпендикулярных плоскостях. Допустимое предельное увеличение диаметра цилиндра составляет около 0,003 Д.

Цилиндры износ которого превышает величину допускающую использование последнего ремонтного размера ремонтируют гильзованием – запрессовывают гильзы толщиной 4-5 мм. По отверстию цилиндра гильзу обрабатывают с небольшим натягом (0,02-0,01 мм).

После запрессовки внутренний диаметр гильзы окончательно доводят до точного размера.

Ремонт цилиндров блок картерного компрессора более прост и заключается в удалении изношенной гильзы и запрессовки новой.

Кольцевой выступ от поршневых колец в цилиндре забивают при помощи шабера или переносного шлифовального станка с гибким валом. Очистку варящей рубашки производят 10% хром. После рубашки необходимо …..

Изношенные отверстия под поршневой палец вызывают в машине стук. Их ремонтируют развертыванием или тонкой расточкой под увеличение размер пальца. При износе отверстия их восстанавливают с помощью специальной развертки с направляющим хвостовиком. Хвостовик при развертывании первого отверстия должен входить во второе отверстие, обеспечивая их соосность. Развертывать каждое отверстие отдельно не рекомендуется, т.к. может привести к перекосу.

Ремонт поршней.

Поршни изготавливают для :фреоновых компрессоров до 4 кВт – чугун С418-36 (НВ 170-220) или сталь автоматная А12; средней и большей производительности – литейные аллюминиевые сплавы АЛ10В (НВ 85) ; для аммиачных – чугун С421-40 или С424-44 (НВ 170-241).

Чугунные и алюминиевые отливки поршней подвергают низкотемпературному обжигу до улучшения структуры и снятия внутренних напряжений.

В процессе работы возможны следующие проблемы:

1. Увеличение размеров и искажение формы поршневых канавок.

2. Износ отверстий в бобышках для поршневого кольца.

3. Появление трещин и задиров на рабочих поверхностях.

4. Износ рабочей поверхности в плоскости перпендикулярной оси вала.

Сильнее всего изнашиваются поршневые канавки. Износу в основном подвергаются

нижние плоскости. Причиной такого износа являются большие удельные давления колец на нижние плоскости канавок и повышенные температуры.

Изношенные поршневые канавки протачивают на токарном станке под кольца увеличенного ремонтного размера. После этого они должны иметь чистую поверхность. Стенки канавы должны быть строго параллельны между собой. Биение торцов канавок под кольца допускаются не более 0,04-0,05 мм., радиальные риски другие дефекты не допускаются.

Величину проточки поршневых канавок определяют шаблоном. Протачивать канавки можно только один раз. Это ограничение диктуется уменьшением перемычки между канавками.

Изношенные отверстия под поршневые кольца вызывают в машине стук. Их ремонтируют развертыванием или тонкой ристочкой под увеличенный размер кольца.

Поршни, имеющие трещины мелкого размера и расположения, а также сколотые кромки, заменяют новыми. Острые кромки рисок, задиров зачищают шабером с последующей шлифовкой. К эксплуатации допускают поршни, имеющие не более трех рисок глубиной до 0,5 мм., шириной до 2 мм. При глубине 0,2 мм. допускают не более 10 рисок.

Поршень надлежит замене, если овальность и конусность юбки поршня более предельно допустимых значений при эксплуатации, или если зазор между цилиндром и поршнем выше допустимых значений. Так предельно допустимый зазор между поршнем и цилиндром в компрессорах с диаметром цилиндров 150-200мм. составляет 0,005 D (диаметра цилиндров). Уменьшение монтажных зазоров может привести к заеданию поршня во время работы, что вызовет тяжелые повреждения компрессора.

Средняя ширина? может восстанавливаться, для этого на рабочей поверхности поршня ниже уплотнительных колец протачивают канавки в виде хвоста глубиной 2-4 мм. и шириной 40-50 мм. Канавки обрабатывают с помощью третника и заливают бабитом Б-16. Полученные баббитовые пояса, проточенные по диаметру цилиндра, являются рабочей поверхностью поршня, причем баббитовый пояс должен выступать на 1-1,5 мм. над основным диаметром поршня.

При увеличении овальности и конусности отверстий в бабышках поршня более допустимого – 0,05 (для диаметров 150-250мм.) поршень заменяют. Допускается отверстие с запрессовкой втулок и их обработкой. Частота поверхности расточки и наружного диаметра должны быть не ниже 6 класса, а частота внутренней поверхности втулки – не ниже 8 класса. Гильзы должны быть застопорены.

На внутренней поверхности отверстий в бабышках допускается наличие рисок суммарной площадью не более 0,5 см2 при диаметре цилиндров 200 мм. и не более 1 см2 при диаметре свыше 200 мм. Острые кромки рисок зачищают.

Номенальный зазор сопряжения палец поршня – бабышка поршня 0,04- 0,05 мм. Наибольший допустимый зазор при эксплуатации 0,15 мм.

После ремонта поршня перед сборкой его с шатуном проверяют: 1. перпендикулярность оси поршня и пальца (допускается перекос не более 0,02 мм. на 100мм. длины) 2. пересечение осей поршня и пальца (допускается смещение осей не более 0,25 мм.) 3. перпендикулярность боковых плоскостей канавок к оси поршня ( допускается перпендикулярность не более 0,02 мм. на 100 мм. длины).

Карта дефектации.

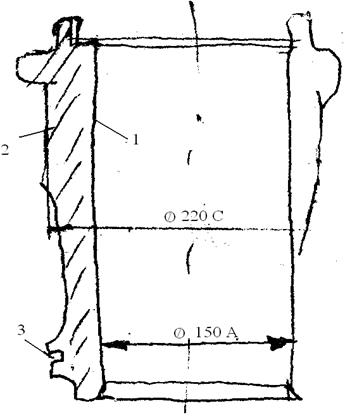

Деталь – гильза компрессора АВ – 100

Материал чугун СЧ – 24 – 44

Твердость НВ 190 – 241

| № позиции по эскизу | Наименование дефектов | Способы определения дефекта и измерительного инструмента | Размеры, мм. | заключение | ||

| По чертежу Новой детали | Допустимы при малом ремонте | Предельный износ | ||||

| Сколы, трещины. Износ поверхности по диам.150А Овальность и конусность по диам.150А Отдельные царапины и риски на зеркале Уменьшение размера посадочной поверхности по диам. 220С Уменьшение размера посадочной поверхности по диам.210С | Осмотр Индикаторный нутромер тоже тоже индикаторная скоба тоже | - 150+0,04 0,020 - 220-0,03 210-0,03 | - 150,30 0,05 0,1 219,94 209,94 | - 150,5 0,06 - - - | браковать более 150,5 - браковать более 0,06 – браковать до 0,1 зачистить, более 0,1 браковать менее 219,94 – браковать менее 209,94 - браковать |

Дата добавления: 2016-07-22; просмотров: 2945;