Изготовление узлов трубопроводов.

В заготовительных мастерских монтажных управлений выполняют следующие операции по изготовлению узлов трубопровода: сборку узлов трубопроводов, сварку узлов трубопроводов, сборку узлов с арматурой, испытание узлов, маркировку и складирование.

При индустриальном методе изготовления и монтажа технологических трубопроводов детали и узлы трубопроводов изготавливают в подготовительный период строительства. При этом требуется дополнительная техническая документация – аксонометрические схемы и рабочие чертежи. Для этого из монтажных технологических чертежей выбирают отдельные линии трубопроводов и на каждую из них составляют аксонометрическую схему. На таком чертеже линию трубопровода разбивают на отдельные транспортабельные узлы. Каждому узлу присваивают марку, числитель которой обозначает номер узла, знаменатель – номер линии. Аксонометрическая схема сопровождается спецификацией. На чертеже указывают цвет кольцевой полосы, которой маркируют все узлы одного цеха, дают спецификацию узлов и сводную спецификацию материалов на линии. Аксонометрические схемы используют для монтажа трубопроводов из готовых узлов.

| Наименование детали | № детали | Количество | Материал | ГОСТ |

| Труба 57*3,5 | 1 – 3 | 5,310м | Ст3 | |

| Отвод 57*3,5 | 1 – 3 | Ст3 | ||

| Задвижка Ду 50 | Чугун | - | ||

| Тройники 50*50*50 | Ст3 | - | ||

| Фланец Ду 50 | 7?(8) | Ст3 | 1255 – 54 | |

| Болт М16*75 | Ст3 | 7790 – 57 | ||

| Гайка М16 | Ст3 | 5909 – 57 | ||

| Прокладка б - 3 | Ст3 |

Внутренний (расчетный) диаметр трубопровода Dвн при заданном расходе жидкости и скорости ее протекания в трубопроводе

где Dвн — внутренний диаметр трубопровода, м;

Q — расход жидкости, м3/ч;

v — скорость движения продукта в трубопроводе, м/с;

р — плотность транспортируемой среды при заданных параметрах, кг/м3.

| Наименование | Обозначение | Наименование | Обозначение |

| Труба |

| Вентиль запорный фланцевый с электромагнитным приводом |

|

| Граница узлов (монтажный стык) |

| Труба обжатая |

|

| Соединение труб на плоских фланцах |

| Переход концентрический |

|

| Соединение труб на фланцах, приваренных встык |

| Переход эксцентрический |

|

| Отвод гнутый |

| Заглушка плоская приварная |

|

| Отвод сварной |

| Заглушка сферическая |

|

| Угольник крутоизогнутый 90° |

| Заглушка фланцевая |

|

| Воронка сливная открытая |

| Компенсатор П-образный |

|

| Шланг гибкий |

| Вентиль регулирующий фланцевый |

|

| Кран фланцевый |

| Вентиль запорный угловой фланцевый |

|

| Вентиль запорный фланцевый |

| Вентиль сильфонный фланцевый |

|

| Наименование | Обозначение | Наименование | Обозначение |

| Вентиль фланцевый с электроприводом |

| Клапан предохранительный пружинный угловой (равнопроходный) |

|

| Задвижка запорная фланцевая |

| Клапан регулирующий с пневматическим исполнительным механизмом |

|

| Задвижка запорная фланцевая с электроприводом |

| Грязевик — фильтр |

|

| Клапан обратный фланцевый подъемный |

| Диафрагма измерительная |

|

| Клапан обратный поворотный |

| Опора подвижная |

|

| Клапан предохранительный пружинный угловой (разнопроходный) |

| Опора неподвижная |

|

7.2 Изготовление деталей и узлов трубопроводов┐

Трубопроводы холодильных установок на pу≤ 10 МПа изготовляют из труб углеродистой стали и стали марки 10Г2 Рекомендации по выбору труб приведены в сортаменте труб технологических трубопроводов на рy< 10 МПа из углеродистой стали и стали марки 10Г2  , а также в табл. II—9. При необходимости замены марок стали бесшовных труб руководствуются данными, приведенными в табл. XI—4.

, а также в табл. II—9. При необходимости замены марок стали бесшовных труб руководствуются данными, приведенными в табл. XI—4.

Детали трубопроводов из углеродистой стали, выбирают в зависимости от условного давления в соответствии с рекомендациями, разработанными ВНИИмонтажспецстроем (применительно к ВСН 120-74).

Отводы из стальных труб диаметром от 50—600 мм изготовляют методом штамповки или горячей протяжки через рогообразный сердечник (крутоизогнутые отводы с радиусом изгиба менее 2.5Z). Отводы с большим радиусом изгиба изготовляют методом холодно» или горячей гибки на трубогибочных стенках. Сварные отводы изготовляют из отдельных сегментов, вырезанных из труб больших размеров, с минимальным радиусом 1,5 Dп.

| Группа трубопровода | Марки сталей трубопроводов при температуре стенки трубы, 0С | ||

| от - 70 до - 40 | от - 40 до - 15 | от – 15 до +300 | |

| А | 10Г2 | 20,10 | 20,10 |

| Б, В | 10Г2 | 20,10 | 20,10 |

| Г, Д | 10Г2 | 20,10 | 20,10, 20,10 ВСт2сп, ВСтЗсп. ВСт4сп |

Тройники из углеродистой стали марок Ст. 10 и Ст. 20 изготовляют методом горячей штамповки или торцовой осадки.

При изготовлении сварных тройников больших диаметров основные размеры определяют по формулам

где l — половика длины тройника, мм;

dy—диаметр ответвления в тройнике, мм;

Dy—диаметр основной трубы тройника, мм;

h— расстояние от центра тройника до конца штуцера ответвления, мм.

Концентрические (оси присоединительных концов совпадают) и эксцентрические (оси смещены) переходы по способу изготовления подразделяют на штампованные, обсадные, вальцованные и сварные. Наиболее экономичные штампованные переходы изготавливают из стали марок 20 и 10Г2А.

Заглушки подразделяют на фланцевые (отъемные) и сферические отбортованные (приварные). Наиболее распространены отъемные фланцевые заглушки для ру до 20 МПа и температуры до 530 °С по ГОСТ 12836—67 и для ру до 4 МПа и температуры до 405 °С по ГОСТ 12837—67, изготовляемые из стали марки ВСтЗсп. Сферические заглушки изготовляют из стали марок БСтЗсп, 20 и 10Г2 методов штамповки.

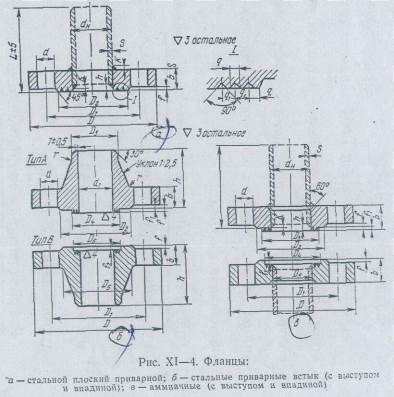

Фланцы различают по конструкции уплотнительных поверхностей по форме и способу присоединения к трубам.

Типы фланцев, их присоединительные размеры и области применения установлены, а зависимости от величины, условных проходов и давлений по ГОСТ 1233—67, ГОСТ 1234—67 и ГОСТ 6972—67. Плоские фланцы на ру до 2,5 МПа (рис. XI—4, а) применяют для рассольных и водяных трубопроводов и изготовляли, по ГОСТ 1255—67 из стали марки ВСт3сп по ГОСТ 380—71. Сварной шов у фланцев, приваренных встык с воротниками (ГОСТ'12829—62) работает на растяжение и сжатие в наиболее нормальных условиях.

Свободные (накидные) фланцы на отбортованной трубе по ГОСТ 1272—67, рассчитанные на работу при давлении до 0,6 МПа, применяют для водяных трубопроводов и изготовляют из стали марок ВСт4сп и ВСт5сп по ГОСТ 380—71.

Для аммиачных и фреоновых трубопроводов применяют фланцы, приваренные встык по ГОСТ 12828—67 (рис. XI— 4,б) и рассчитанные на условное давление 4 МПа, из стали марок 20 и сталь 10Г2 с уплотнительными поверхностями выступ — впадина и шип — паз, а также аммиачные фланцы по ГОСТ 1234—67 (рис. XI—4, а).

При выборе типа уплотнительных поверхностей фланцев руководствуются данными, приведенными в табл. XI—5.

Для соединения фланцев применяют болты с шестигранной головкой и шестигранные гайки (черные — для рассольных и водяных трубопроводов, получистые — ля аммиачных и фреоновых). При выборе материалов для изготовления фланцев, болтов и гаек холодильных трубопроводов руководствуются данными, приведенными в табл. XI—6.

| Уплотнительные поверхности | Среда | |||||

| аммиак | фреон | хладоноситель | ||||

| Рраб МПа | Тип уплотнения | Рраб МПа | Тип уплотнения | Рраб МПа | Тип уплотнения | |

| Фланцев | 1,6; 2,5; 4,0 | Выступ - впадина | 1,6 2,5; 4,0 | Выступ - впадина | 0,6; 1,0 | Плотное |

| Арматуры запорной (кроме вентиля 15с29бт) | 1,6; 2,5 | Впадина | 1,6 2,5 | Впадина | 0,6; 1,0 | Плоское |

| Арматуры регулирующей и вентилей 15с29бт | 1,6; 2.5 | Выступ | 1,6; 2,5 | Выступ | — | — |

Фланцы выпускает промышленность, однако в отдельных случаях приходится их изготовлять в условиях монтажной организации. К фланцам приваривают патрубки из труб, длина которых зависит от условного диаметра фланца. В табл. XI—7 приведены размеры плоских приварных фланцев (см. рис. XI—4, а), в табл. XI—8—приварных встык (см. рис XI—4,6), в табл. XI—9—аммиачных (см. рис.Х1—4,е).

Для присоединения холодильных трубопроводов к цапковой арматуре применяют накидные гайки с ниппелями (рис. XI—5), размеры которых приведены в табл. XI—10, XI—11.

┐

┐

Дата добавления: 2016-07-22; просмотров: 7998;