Компрессорного цеха.

В состав монтажных чертежей включаются ведомости трубопроводов по компрессорному цеху (холодильным камерам) с показом границ линий, с указанием назначения и категории трубопровода, параметров его работы, требовании к испытаниям и т п.

Объём и содержание монтажных чертежей позволяют определить положение любой точки трубопровода в пространстве и характеристику применяемых материалов и трубопроводных деталей.

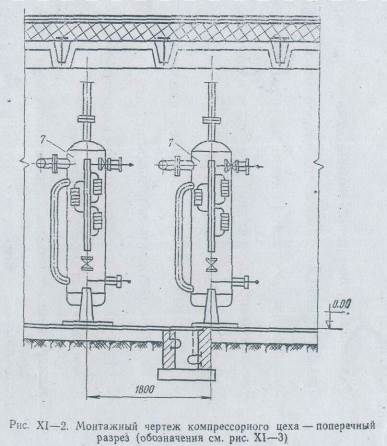

На монтажных чертежах показывают контуры строительных конструкций с нанесением проёмов, площадок и т.п., холодильное оборудование, горизонтальные оси и вертикальные отметки.

В монтажных чертежах показывают: 1) крепления трубопроводов, места установки приборов автоматического контроля и управления, привязочные размеры и высотные отметки, уклоны трубопроводов, места расположения сварных стыков и фланцевых соединений.

К монтажным чертежам прикладывается сводная спецификация на трубы, детали трубопроводов, запорно-регулирующую арматуру, прокладки, метизы, опоры и подвески.

Сводная спецификация на трубы, детали трубопроводов, запорно-регулирующую арматуру, прокладки, метизы, опоры и подвески составляется по компрессорному цеху (холодильным камерам, этажам).

III) Деталировочные чертежи предназначены для централизованного индустриального изготовления узлов трубопроводов. Их разрабатывают на основании монтажно-технологических схем и монтажных чертежей на каждую линию трубопровода.

В деталировочных чертежах приводят общий вид линии в аксонометрическом изображении без масштаба.

Условные обозначения, применяемые на деталировочных чертежах приведены в табл. (ХI –

Внутренний расчётный диаметр трубопровода Двн при заданном расходе жидкости и скорости её протекания в трубопроводе определяется (пересчитывается) по уравнению:

Двн – внутренний диаметр в м

Q – расход жидкости в м3/ч

v – скорость движения жидкости в трубопроводе л/с

ρ – плотность жидкости, кг/м3

Скорость движения среды для воды и рассола принимают 0,8 – 1,5 м/с; для газов хладагентов 10 – 30 м/с; для жидких хладагентов -0,1 – 1 м/с.

При разработке деталировочных чертежей стальных технологических трубопроводов Pу≤ 10 МПа руководствуются эталоном деталировочных чертежей, разработанным ВНИИ монтажспецстроем, Гипро-химмонтажом и Гипронефтеспецмонтажом Минмонтажспецстроя СССР (МСН-183—68).

При разработке деталировочных чертежей с учетом имеющихся в наличии труб приходится производить замены против предусмотренных монтажными чертежами, обеспечивая при этом надлежащую прочность трубопровода и его пропускную способность. Соответствующие расчеты в этих случаях производят по формулам, приведенным ниже.

Внутренний (расчетный) диаметр трубопровода Двн при заданном расходе жидкости и скорости ее протекания в трубопроводе

где Dвн — внутренний диаметр трубопровода, м;

Q — расход жидкости, м3/ч;

V — скорость движения продукта в трубопроводе, м/с;

р. — плотность транспортируемой среды при заданных параметрах, кг/м3.

| Наименование | Обозначение | Наименование | Обозначение |

| Труба |

| Вентиль запорный фланцевый с электромагнитным приводом |

|

| Граница узлов (монтажный стык) |

| Труба обжатая |

|

| Соединение труб на плоских фланцах |

| Переход концентрический |

|

| Соединение труб на фланцах, приваренных встык |

| Переход эксцентрический |

|

| Отвод гнутый |

| Заглушка плоская приварная |

|

| Отвод сварной |

| Заглушка сферическая |

|

| Угольник крутоизогнутый 90° |

| Заглушка фланцевая |

|

| Воронка сливная открытая |

| Компенсатор П-образный |

|

| Шланг гибкий |

| Вентиль регулирующий фланцевый |

|

| Кран фланцевый |

| Вентиль запорный угловой фланцевый |

|

| Вентиль запорный фланцевый |

| Вентиль сильфонный фланцевый |

|

| Наименование | Обозначение | Наименование | Обозначение |

| Вентиль фланцевый с электроприводом |

| Клапан предохранительный пружинный угловой (равнопроходный) |

|

| Задвижка запорная фланцевая |

| Клапан, регулирующий с пневматическим исполнительным механизмом |

|

| Задвижка запорная фланцевая с электроприводом |

| Грязевик — фильтр |

|

| Клапан обратный фланцевый подъемный |

| Диафрагма измерительная |

|

| Клапан обратный поворотный |

| Опора подвижная |

|

| Клапан предохранительный пружинный угловой (разнопроходный) |

| Опора неподвижная |

|

Скорость движения среды принимают для воды и рассолов 0,8— 1,5 м/с; для сжатого воздуха и газов хладагентов 10—30 м/с; для жидких хладагентов 0,1—1 м/с.

Внутренний диаметр трубопровода при заданной потере давления (напора) в трубопроводе определяют по упрощенной формуле:

где L— длина трубопровода, м;

ξ—коэффициент гидравлического сопротивления для труб, принимаемый 0,02—0,04;

Δp=p1—p2—допускаемая или заданная потеря давления между начальными и конечными участками трубопровода;

g—ускорение силы тяжести, равное 9,81 м/с.

Укорачивание холодильного трубопровода Л/ в зависимости от его длины и температуры определяют по формуле

где Δl — укорачивание трубопровода, мм;

а—коэффициент линейного расширения 1 м трубы при охлаждении ее на 100.° С; для труб из углеродистых сталей, а = 1,2—1,25 мм;

t—температура охлаждения трубопровода, °С (разница между температурой, при которой трубопровод смонтирован и температурой хладагента в нем);

L—длина трубопровода, м.

По этой же формуле определяют удлинение трубопровода при его нагревании.

Определение допустимого среднего пролета трубопровода при укладке труб изолируемых трубопроводов на опоры без изоляции и с изоляцией, проверку на устойчивость укладываемых труб на опоры, а также расчет трубопровода на самокомпенсацию (расчет прочности прямолинейного участка, гнутых и сварных отводов) производят в соответствии с указаниями по расчету стальных трубопроводов различного назначения (СН-373—67).

8.2 Изготовление деталей и узлов трубопроводов┐

Трубопроводы холодильных установок на Ру≤ 10 МПа изготовляют из труб углеродистой стали и стали марки 10Г2 Рекомендации по выбору труб приведены в сортаменте труб технологических трубопроводов на рy< 10 МПа из углеродистой стали и стали марки 10Г2  , а также в табл. II—9. При необходимости замены марок стали бесшовных труб руководствуются данными, приведенными в табл. XI—4.

, а также в табл. II—9. При необходимости замены марок стали бесшовных труб руководствуются данными, приведенными в табл. XI—4.

Детали трубопроводов из углеродистой стали, выбирают в зависимости от условного давления в соответствии с рекомендациями, разработанными ВНИИ монтажспецстроем (применительно к ВСН 120-74).

Отводы из стальных труб диаметром от 50—600 мм изготовляют методом штамповки или горячей протяжки через рогообразный сердечник (крутоизогнутые отводы с радиусом изгиба менее 2.5D)). Отводы с большим радиусом изгиба изготовляют методом холодной» или горячей гибки на трубогибочных станках. Сварные отводы изготовляют из отдельных сегментов, вырезанных из труб больших размеров, с минимальным радиусом 1,5 Dп.

| Группа трубопровода | Марки сталей трубопроводов при температуре стенки трубы, 0С | ||

| от - 70 до - 40 | от – 40 до – 15 | от - 15 до +300 | |

| А | 10Г2 | 20,10 | 20,10 |

| Б, В | 10Г2 | 20,10 | 20,10 |

| Г, Д | 10Г2 | 20,10 | 20,10, 20,10 ВСт2сп, ВСтЗсп. ВСт4сп |

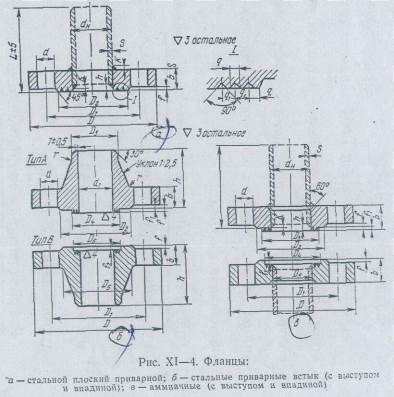

Фланцы различают по конструкции уплотнительных поверхностей по форме и способу присоединения к трубам.

Тройники из углеродистой стали марок Ст. 10 и Ст. 20 изготовляют методом горячей штамповки или торцовой осадки.

Концентрические (оси присоединительных концов совпадают) и эксцентрические (оси смещены) переходы по способу изготовления подразделяют на штампованные, обсадные, вальцованные и сварные. Наиболее экономичные штампованные переходы изготавливают из стали марок 20 и 10Г2А.

Заглушки подразделяют на фланцевые (отъемные) и сферические отбортованные (приварные). Наиболее распространены отъемные фланцевые заглушки для ру до 20 МПа и температуры до 530 °С по ГОСТ 12836—67 и для ру до 4 МПа и температуры до 405 °С по ГОСТ 12837—67, изготовляемые из стали марки ВСтЗсп. Сферические заглушки изготовляют из стали марок БСтЗсп, 20 и 10Г2 методов штамповки.

Типы фланцев, их присоединительные размеры и области применения установлены в зависимости от величины, условных проходов и давлений по ГОСТ 1233—67, ГОСТ 1234—67 и ГОСТ 6972—67. Плоские фланцы на ру до 2,5 МПа (рис. XI—4, а) применяют для рассольных и водяных трубопроводов и изготовляли, по ГОСТ 1255—67 из стали марки ВСт3сп по ГОСТ 380—71. Сварной шов у фланцев, приваренных встык с воротниками (ГОСТ'12829—62) работает на растяжение и сжатие в наиболее экстремальных условиях.

Свободные (накидные) фланцы на отбортованной трубе по ГОСТ 1272—67, рассчитанные на работу при давлении до 0,6 МПа, применяют для водяных трубопроводов и изготовляют из стали марок ВСт4сп и ВСт5сп по ГОСТ 380—71.

Для аммиачных и фреоновых трубопроводов применяют фланцы, приваренные встык по ГОСТ 12828—67 (рис. XI— 4,б) и рассчитанные на условное давление 4 МПа, из стали марок 20 и сталь 10Г2 с уплотнительными поверхностями выступ — впадина и шип — паз, а также аммиачные фланцы по ГОСТ 1234—67 (рис. XI—4, а).

При выборе типа уплотнительных поверхностей фланцев руководствуются данными, приведенными в табл. XI—5.

Для соединения фланцев применяют болты с шестигранной головкой и шестигранные гайки (черные — для рассольных и водяных трубопроводов, получистые — для аммиачных и фреоновых). При выборе материалов для изготовления фланцев, болтов и гаек холодильных трубопроводов руководствуются данными, приведенными в табл. XI—5.

| Уплотнительные поверхности | Среда | |||||

| аммиак | фреон | Хладоноситель | ||||

| Рраб МПа | Тип уплотнения | Рраб МПа | Тип уплотнения | Рраб МПа | Тип уплотнения | |

| Фланцев | 1,6; 2,5; 4,0 | Выступ - впадина | 1,6 2,5; 4,0 | Выступ - впадина | 0,6; 1,0 | Плотное |

| Арматуры запорной (кроме вентиля 15с29бт) | 1,6; 2,5 | Впадина | 1,6 2,5 | Впадина | 0,6; 1,0 | Плоское |

| Арматуры регулирующей и вентилей 15с29бт | 1,6; 2.5 | Выступ | 1,6; 2,5 | Выступ | — | — |

Фланцы выпускает промышленность, однако в отдельных случаях приходится их изготовлять в условиях монтажной организации. К фланцам приваривают патрубки из труб, длина которых зависит от условного диаметра фланца. В табл. XI—7 приведены размеры плоских приварных фланцев (см. рис. XI—4, а), в табл. XI—8—приварных встык (см. рис XI—4,6), в табл. XI—9—аммиачных (см. рис. Х1—4,е).

Для присоединения холодильных трубопроводов к цапковой арматуре применяют накидные гайки с ниппелями (рис. XI—5).

| Рабочая среда | Температура, °С | ||||

| От | До | фланцев | болтов, шпилек | гаек | |

| Аммиак | —30 | ||||

| —40 | |||||

| —70 | —40 | 10Г2 | 10Г2 | 10Г2 | |

| Фреон-12 и Фреон-22 | —30 | 20, | |||

| —40 | |||||

| —70 | —40 | 10Г2 | 10Г2 | 10Г2 | |

| Хладоносители | —30 | ВМСтЗсп | - 25 |

8.3 Подбор трубопроводов.

При подборе трубопроводов необходимо учитывать, что малый диаметр, излишняя длина, неудачная конфигурация трубопроводов приводят к длительным потерям из – за завышенного гидравлического сопротивления. Это в свою очередь снижает производительность холодильной системы, увеличивает потребляемую мощность.

Большой же диаметр труб и непродуманная конфигурация ухудшают циркуляцию и возврат масла в компрессор из – за снижения скорости хладагента и залегания масла в трубопроводах.

При определении размеров трубопроводов:

1)во всасывающей магистрали скорость должна быть не менее 4 м/с и не более 8 м/с – для горизонтальных и нисходящих участков.

2)для восходящих участков скорость должна быть 8 – 12

3)для жидкостного трубопровода внутренний диаметр должен быть таким, чтобы падение давления в ней и давление столба жидкости (для восходящего трубопровода) на приводило бы к вскипанию жидкости в конце магистрали.

Для обеспечения надёжного возврата масла в нижних частях восходящих вертикальных участков всасывающих и нагнетательных магистралей высотой более 3 м необходимо монтировать маслоподъёмные петли.

Расчётную толщину стенок стальных труб, работающих под действием внутреннего избыточного давления определяют по формуле:

где Sp – расчётная толщина стенок, мм

р – внутренне избыточное давление в трубопроводе р=0,1 МПа

DH – наружный диаметр трубы, мм

σдоп – допустимое напряжение на разрыв σ=10 МПа

φ – коэффициент прочности шва (для бесшовных труб φ=1, для водогазопроводных φ=0,6 – 0,8 Мпа.

Температурное укорачивание холодильного трубопровода Δl в зависимости от его длины и температуры определяют по формуле:

где Δl – укорачивание трубопровода, мм

α – коэффициент линейного расширения 1м трубы при охлаждении на 1000 С: α=1,2 – 1,25 мм.

Дата добавления: 2016-07-22; просмотров: 2679;