Технологичность конструкций изделий

Под технологичностью конструкции изделия (ТКИ) понимается совокупность свойств конструкции, которые обеспечивают изготовление, ремонт, техническое обслуживание изделия с наименьшими затратами при заданном качестве и принятых условиях изготовления, техобслуживания и ремонта (ГОСТ 14 201-83).

Отработка изделия на ТКИ представляет собой одну из наиболее сложных функций технологической подготовки производства. Обязательность отработки на ТКИ на всех стадиях их создания устанавливается государственными стандартами.

Термины и определения ТКИ установлены ГОСТ 14.201-83 и ГОСТ 14.205-83.

Различают технологичность:

1) производственную;

2) эксплуатационную;

3) при техническом обслуживании;

4) ремонтную;

5) заготовки;

6) детали;

7) сборочной единицы;

8) по процессу изготовления;

9) по форме поверхности;

10) по размерам;

11) по материалам.

ТКИ - это комплекс требований, содержащий 22 показателя, характеризующих технологическую рациональность конструктивных решений. Их можно разделить на две группы качественные и количественные характеристики.

К качественным показателям относятся:

- взаимозаменяемость узлов и деталей;

- регулируемость конструкции;

- контролепригодность;

- инструментальная доступность.

К количественным показателям относятся:

а) основные — трудоемкость изделия, технологическая себестоимость, уровень технологичности по трудоемкости, уровень по себестоимости;

б) дополнительные - относительные трудоемкости видов работ, коэффициент взаимозаменяемости, материалоемкость, энергоемкость, коэффициенты унификации, стандартизации, точности, шероховатости и т.д.

Количественные показатели применяют в четырех случаях:

1) для сравнительной оценки вариантов конструкции;

2) для определения уровня технологичности;

3) для накопления статистических данных с целью последующего определения базовых показателей;

4) для построения математических моделей с целью прогнозирования технического развития конструкции изделий.

Требования к технологичности конструкции изделий должны быть тесно увязаны с технологическими возможностями предприятия -изготовителя, которые зависят от типа производства,

Технологичность конструкции изделия, подвергаемого сборке, определяется следующими требованиями:

— габаритные размеры изделия по возможности должны быть минимальны;

—изделие должно быть расчленено на составные части (узлы), допускающие независимую сборку, контроль и испытания;

— унификацией составных частей изделия, т.е. сокращением номенклатуры деталей и узлов, входяших в состав изделия;

— применением стандартных или нормализованных составных частей изделия. Стандартизация предусматривает регламентацию конструктивных форм, параметров и норм качества изделий в масштабе государства. Нормализация - создание рядов сокращенной номенклатуры стандартных объектов в рамках отраслей производства или отдельных предприятий;

— разъемные соединения должны обеспечивать:

а) инструментальную доступность;

б) взаимозаменяемость соединительных элементов:

в) перпендикулярность плоскостей разъемов главной базовой оси симметрии сборочной единицы;

— удобством установки изделия при сборке;

— удобством контроля изделия без применения специальных контрольных средств;

— возможностью применения средств механизации при сборке;

— преемственностью конструкции изделия.

Технологичность конструкции деталей, подвергаемых обработке резанием, определяется:

1. Технологическими свойствами материала детали:

а) коэффициентом обрабатываемости резанием

где V60 - скорость резания при стойкости инструмента Т = 60 мин и определенных условиях резания;

VЭ60 - то же для эталонного материала

В качестве эталонного материала выбрана сталь 45 (σв = 650МПа, НВ ≤ 179).

Коэффициенты обрабатываемости материалов приведется в специальной литературе [3,4].

Качественные характеристики обрабатываемости приведены в таблице 1.2;

б) обеспечением шероховатости обработанных поверхностей. В большинстве случаев вязкие, пластичные материалы дают после обработки резанием повышенную шероховатость и наоборот. В связи с этим необходимо учитывать следующее:

— в деталях из углеродистых сталей с содержанием углерода до 0,3% не рекомендуется назначать Ra = 6,3 мкм;

— среднеуглеродистые стали (С = (0,35 - 0,50)%) лучше обрабатывать после улучшения до HRСЭ = 25...30;

— высокоуглеродистые стали (У10, У12) лучше обрабатывать в отожженном состоянии;

— алюминиевые сплавы дают высокое качество поверхности после закалки и старения;

в) способностью подвергаться упрочняющей термообработке: прокаливаемостью; склонностью к трещинообразованию; склонностью к возникновению внутренних напряжений, ведущих к потере формы деталей.

2. Стоимостью материала детали.

Таблица 1.2

Возможность получения шероховатости поверхности

в зависимости от обрабатываемости материала

| Обрабатываемость материала | Кv | Возможность получения требуемой шероховатости |

| Высокая | 2,1 - 1,5 | очень трудно |

| Хорошая | 1,4-1,0 | без особых затруднений |

| Удовлетворительная | 1,0-0,8 | легко или без особых затруднений |

| Пониженная | 0,8-0,5 | легко |

| Низкая | менее 0,5 | легко |

3. Конфигурацией детали. Наиболее употребительные общие рекомендации по технологичности конструктивных форм детали следующие:

а) максимальная унификация и стандартизация конструктивных элементов детали;

б) возможность применения методов получения заготовок с наименьшими затратами;

в) размеры и поверхности детали должны иметь оптимальные требования точности и шероховатости;

г) конструкция детали должна обеспечивать возможность применения типовых технологических процессов ее изготовления;

д) наличие конструктивных элементов, обеспечивающих нормальную работу режущего инструмента (вход и выход);

е) конструкция должна обеспечить повышенную жесткость детали, что обеспечивает ее обработку на повышенных режимах;

ж) удобство установки заготовки при обработке ее поверхностей;

з) наличие конструктивных элементов, обеспечивающих автоматизацию установки заготовок на станках;

и) максимальное сокращение размеров обрабатываемых поверхностей;

к) возможность обработки наибольшего количества поверхностей с одного установа;

л) возможность одновременной обработки нескольких поверхностей;

м) возможность обработки напроход;

н) способ простановки размеров па чертеже должен учитывать особенности настройки инструментов на размер;

о) технические требования, заданные конструктором, не должны предусматривать, по возможности, особых методов и средств контроля.

Выполнение этих рекомендаций позволяет использовать при изготовлении деталей стандартные или нормализованные средства технологического оснащения, что обеспечивает снижение затрат на технологическую подготовку производства.

Конкретные примеры конструкторских решений представлены в таблице 1.3.

Таблица 1.3 Примеры повышения технологичности конфигурации деталей

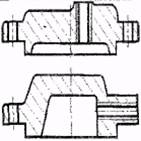

| Основные технологические требования | Конструкция | Преимущества технологичной конструкции | |||

| нетехнологичная | технологичная | ||||

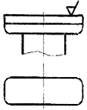

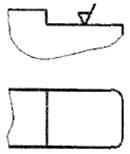

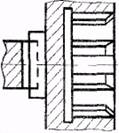

| Обрабатываемые плоскости не должны быть сплошными |

|

| 1. Уменьшение расхода шлифовальных кругов. 2. Повышение точности и чистоты (обработки. 3. Снижение трудоемкости. | ||

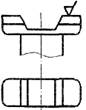

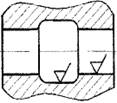

| Обрабатываемые плоскости следует располагать на одном уровне |

|

| 1. Возможность обработки в один проход производительными методами - торцовым фрезерованием, плоским шлифованием и протягиванием. 2. Возможность обработки нескольких деталей одновременно. 3. Упрощение контроля. | ||

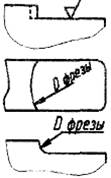

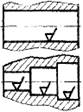

| Закрытые плоскости должны иметь переходную поверхность, соответ- ствуюцую размерам и виду инструмента |

|

| 1. Снижение трудоемкости. 2. Применение производительных методов обработки и нормализованного режущего инструмента. | ||

| Продолжение таблицы 1.3. | |||||

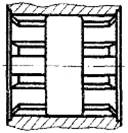

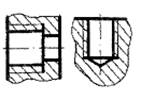

| Шлицевые отверстия должны быть непрерывными |

|

| 1. Предохранение инструмента от поломок и повышение его стойкости. 2. Снижение трудоемкости обработки отверстия. | ||

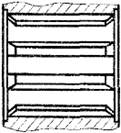

| Следует избегать, глухих шлицевых отверстий |

|

| Возможность обработки отверстия производительным методом – протягиванием | ||

| В отверстиях не должно быть обрабатываемых выточек |

|

| 1, Снижение трудоемкости. 2. Возможно применение производительных методов обработки. | ||

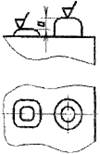

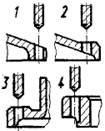

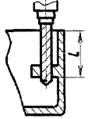

| Возможность нормального входа и выхода режущего инструмента |

|

| I. Предохранение инструмента от поломок 2. Повышение точности сверления, 3. повышение производительности. | ||

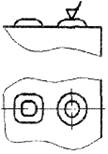

| Отверстия должны быть расположены так, чтобы можно было работать инструментом нормальной длины |

|

| 1 . Применение нормализованного инструмента и более полное его использование. 2. Повышение точности обработки. | ||

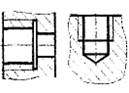

| Глухие отверстия с резьбой должны иметь канавки для выхода инструмента или в них должен быть предусмотрен сбег резьбы |

|

| 1. Улучшение качества резьбы. 2. Улучшение условий. 3. Снижение трудоемкости. | ||

| Конструкция отверстия с резьбой должна давать возможность работать резьбовым инструментом на проход |

|

| 1. Повышение производительности, 2. Улучшение условий работы инструмента 3. Применение инструмента, обладающего лучшими режущими свойствами. | ||

| Продолжение таблицы 1.3. | |||||

| Следует избегать наклонного расположения оси отверстия |

|

| 1. Упрощение конструкции приспособления. 2. Возможность одновременно обрабатывать другие отверстия при параллельном расположении осей. 3. Снижение трудоемкости обработки отверстий. | ||

| Следует избегать закрытых пазов, обрабатываемых концевыми фрезами |

|

| 1. Применение более производительного инструмента 2. Улучшение условии работы инструмента и особенно его врезания, 3. Снижение трудоёмкости обработки | ||

Более подробные рекомендации по повышению технологичности конструкций изделий приведены в специальной литературе [5, 6 и др.].

Дата добавления: 2020-10-14; просмотров: 738;