Прогнозирование ожидаемой точности при механической обработке партий деталей

Проведенный автором на ряде машиностроительных предприятий опрос технологов и руководителей технологических служб показал, что ни один из опрошенных ни разу не использовал в своей профессиональной деятельности расчеты ожидаемой точности механической обработки.

Данный результат кажется парадоксальным. Особенно – с учетом того, что точностные расчеты являются одним из фундаментальных, наиболее развитых направлений технологической науки. Более того, как показывает практика, низкая степень использования станков с ЧПУ на ряде предприятий в наибольшей степени вызвана затратами времени на процессы отладки, многократного изготовления и контроля пробных деталей. Теми самыми затратами, предотвращать которые должны расчеты ожидаемой точности.

Тем не менее, в игнорировании заводскими технологами научных достижений есть объективные причины. Существующие методики определения суммарной погрешности механической обработки ([1]-[5]) имеют своей целью расчет искомой погрешности в виде числа, которое затем можно сравнить с величиной допуска на размер. Однако даже если суммарная погрешность окажется численно меньше допуска, это еще не гарантирует изготовления партии годных деталей. Причина этого – в том, что существующие методики не позволяют решить задачу прогнозирования параметров распределения фактически полученных размеров, которое можно было бы затем сравнить с допуском не только по величине, но и по взаимному расположению.

Поэтому на практике технологи предпочитают пользоваться рекомендациями о возможности достижения определенной точности, используя определенные технологические методы, а не проводить расчеты. Однако рекомендации также не дают возможности определить, будет ли полученное фактическое распределение расположено «внутри» поля допуска.

Именно отсутствие методики, позволяющей на этапе разработки технологической операции спрогнозировать соответствие фактически получаемых параметров качества регламентируемым, является, по нашему мнению, основной причиной многоитерационности процессов первичных отладок и, как следствие, существенных затрат времени на эти процессы.

Таким образом, задача создания подобной методики является актуальной.

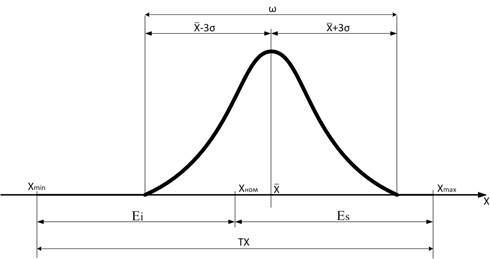

В качестве целевого параметра при прогнозировании ожидаемой точности механообработки нами предложено принять индекс технологического запаса Cpk, широко используемый в зарубежных методиках управления качеством и определенный в ГОСТ Р 50779.44-2001 «Статистические методы. Показатели возможностей процессов. Основные методы расчета» [6]. Принцип определения Cpk иллюстрируется рис. 1.

Рис. 1. К методике определения Cpk [6]

В соответствии со стандартом [6]

Cpk = min(CpL, CpU ),

где  ,

,  .

.

Таким образом, согласно определению, индекс технологического запаса характеризует как соотношение величин допуска на параметр качества и фактически полученного рассеивания, так и их взаимное расположение. Значение Cpk >1 означает, что все детали в исследуемой партии соответствуют допуску на параметр Х. Значение Cpk < 1 означает, что часть деталей допуску не соответствует, несмотря на то, что величина рассеивания фактических значений ω может быть меньше допуска. В зарубежных системах обеспечения качества принято регламентировать требуемые величины индексов технологического запаса: от Cpk=1 (требование означает, что данный параметр у всех деталей в рамках партии находится в допуске) до Cpk=1,66.

Для того чтобы рассчитать значение Cpk, необходимо получить оценки величин  и σ. Если для получения данных оценок по результатам статистической обработки выборок фактически обработанных деталей существуют отработанные методики, то методики прогнозирования на настоящий момент нам неизвестны.

и σ. Если для получения данных оценок по результатам статистической обработки выборок фактически обработанных деталей существуют отработанные методики, то методики прогнозирования на настоящий момент нам неизвестны.

Основой предлагаемой методики является разработанный в МГТУ имени Н.Э. Баумана на кафедре «Технология машиностроения» принцип расчета достигаемой точности через анализ и суммирование элементарных погрешностей, то есть, расчетно-аналитический метод. Развитием данного метода будет представление каждой из элементарных погрешностей не в виде единственного числа, а в виде параметров распределения, характерного для данной погрешности. Так, для элементарных погрешностей, законы распределения которых мы считаем нормальными, должны быть рассчитаны оценки математического ожидания и дисперсии.

Таким образом, для расчета Cpk необходимы:

численное значение настроечной величины прогнозируемого параметра качества Xнастр (к примеру, настроечного размера); данное значение может быть принято в первом приближении равным середине поля допуска прогнозируемого параметра;

численные значения параметров распределений элементарных погрешностей.

Решение второй задачи облегчается тем, что в рамках расчетно-аналитического метода элементарные погрешности определены, как случайные величины. Таким образом, мы имеем право воспользоваться численными значениями, имеющимися в справочниках, и отработанными методиками расчета величин элементарных погрешностей.

Для погрешностей, направление воздействия которых на исследуемый параметр качества известно, можем принять μ = Δ/2; σ = Δ/6,

где Δ – справочная или рассчитанная по существующим методикам величина соответствующей погрешности. Такими погрешностями будут погрешность базирования, погрешность, связанная с размерным износом режущего инструмента, в ряде случаев – погрешности, связанные с упругими и тепловыми деформациями элементов технологической системы. Для погрешностей, направление действия которых неизвестно или которые могут действовать в разных направлениях с равной вероятностью, можно принять μ = 0; σ = Δ/6. Таковой является погрешность настройки и также в определенных случаях погрешности связанные с упругими и тепловыми деформациями элементов технологической системы.

Если закон распределения первичной погрешности отличен от нормального, будем пользоваться параметрами соответствующих законов.

В качестве примера рассмотрим задачу об определении ожидаемой точности механической обработки при наружном точении поверхности диаметром 35 мм [7].

По условию задачи первичные погрешности равны: Δи = 28 мкм,

Δу = 6 мкм, Δн = 20 мкм, ΔТ = 9 мкм, ∑Δф = 3,3 мкм ([7], стр. 57-60).

Суммирование погрешностей, произведенное по расчетно-аналитическому методу, дает результат Δ = 116 мкм ([7], стр. 60). Данная точность выходит за пределы допуска по 10 квалитету для диаметра 35 (100 мкм), но удовлетворяет требованиям 11-го (160 мкм).

Суммирование величин первичных погрешностей по предлагаемой методике проводилось в программной среде MathLab методом Монте-Карло. Параметры полученного распределения: μ = 34 мкм; σ = 17,4 мкм. Таким образом, 6σ = 104,42 мкм. Данный результат отличается от рассчитанного при помощи общепринятой методики на 11%.

Отличие результатов, полученных с помощью предлагаемой методики, – в том, что она позволяет рассчитать смещение центра распределения относительно настроечного размера (параметр μ). Таким образом, приняв в первом приближении, что настроечный размер равен середине поля допуска (для 11 квалитета dнастр = 34,92 мм), согласно [7], можем рассчитать:

,

,

По определению Сpk = min(CpL, CpU) = 0,88.

Из этого сделаем вывод, что точность по результатам обработки партии деталей будет неудовлетворительной даже для 11 квалитета. Этот вывод невозможно было сделать по результатам расчета по общепринятой методике.

Из сравнения результатов, полученных по общепринятой и предлагаемой методикам, можно сделать следующие выводы:

численные значения ожидаемой суммарной погрешности обработки, полученные по обеим методикам, различаются несущественно;

предлагаемая методика дает возможность определить прогнозируемый индекс технологического запаса, то есть, сделать заключение о прогнозируемом соответствии полученных показателей качества деталей регламентируемым.

Следующим шагом будет достижение максимально возможной при данных режимах обработки величины Cpk. Для этого, как видно из рис. 1, необходимо совместить центр прогнозируемого рассеивания исследуемого параметра качества с серединой поля допуска данного параметра. Это можно сделать, изменяя настроечный размер.

Мы полагаем, что оптимизацию по параметру настроечного размера, имеющую своей целью максимизацию индекса технологического запаса, нецелесообразно проводить путем составления и анализа аналитической целевой функции Cpk = f(Xнастр). С точки зрения практического использования методики проще и понятнее метод итераций. То есть, необходимо задаться первым приближением Хнастр, рассчитать Cpk, затем сместить Хнастр на величину разницы между серединой поля допуска и серединой рассчитанного поля рассеивания параметра. В случае, если значение Cpk не удовлетворяет начальным условиям, необходимо изменить режимы обработки, после чего пересчитать значения элементарных погрешностей, затем - Cpk и заново сместить настроечный размер. Эти этапы повторяются до тех пор, пока не будет получено значение Cpk, большее требуемого, либо пока необходимые для получения такого значения режимы обработки не выйдут за пределы возможных.

В рассмотренном примере, сместив значениеdнастр на величину μ, получим dнастр = 34,89 мм. В данном случае середина поля рассеивания размеров будет совпадать с серединой поля допуска, а рассчитанные значения: Cpk= Cpk = Cpk = 1,53.

Данное значение Cpk в соответствии с ГОСТ Р 50779.44-2001 свидетельствует о том, что требования точности выполнены.

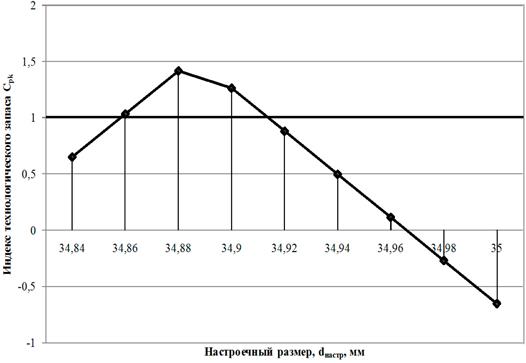

Зависимость Cpk от настроечного размера dнастр для рассматриваемого примера приведена на рис. 2.

Из рис. 2 видно, что:

зависимостьCpk отdнастр является экстремальной, с одним максимумом;

существует диапазон значений настроечных размеров, внутри которого каждое из значенийdнастр приводит к обеспечению заданной точности; таким образом, нет необходимости стремиться настраивать инструмент на рассчитанное оптимальное значение с точностью в доли микрометра;

при наличии первичных погрешностей, обладающих ярко выраженным направлением действия (таких, как погрешность, вызванная размерным износом инструмента) середина поля рассеивания смещается относительно настроечного размера; таким образом, как видно из рис. 2, использование в качестве настроечного размера середины поля допуска не приводит к обеспечению заданной точности.

Рис. 2. Зависимость индекса технологического запаса Cpk от

настроечного размера dнастр при наружном точении

В дальнейшем предполагается развитие предлагаемой методики по нескольким направлениям.

Во-первых, учет в качестве влияющего фактора при расчете Cpk размера партии последовательно обрабатываемых деталей. Данный фактор напрямую влияет на ряд элементарных погрешностей, в первую очередь – на погрешность, связанную с размерным износом режущего инструмента. Таким образом, можно будет оценивать максимальный размер партии между подналадками или сменами инструмента с точки зрения достигаемой точности.

Во-вторых, учет взаимного влияния погрешностей. Это позволит повысить точность расчетов.

В-третьих, анализ составляющих погрешности обработки, характерных для каждого из технологических методов при реализации на

определенных типах оборудования.

Список литературы

1. Технология машиностроения: в 2 т. Т.1. Основы технологии

машиностроения: Учебник для вузов / В.М. Бурцев, А.С. Васильев, А.М. Дальский и др.; под. ред. А.М. Дальского. М.: Изд-во МГТУ им. Н.Э. Баумана, 1997. 564 с.

2. Технология машиностроения: учеб. пособие / Пашкевич М.Ф., Кожуро Л.М., Жолобов А.А. и др.; под. Ред. М.Ф. Пашкевича. Минск: Новое знание, 2008. 478 с.

3. Технология машиностроения: в 2 кн. Кн. 1. Основы технологии машиностроения: Учеб. пособ. для вузов / Э.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др.; под. Ред. С.Л. Мурашкина. 3-е изд., стер. М.: Высш. шк., 2008. 278 с.

4. Качество изделий: Учебное пособие. 3-е изд., дополненное и переработанное / В.В. Клепиков, В.В. Порошин, В.А. Голов. М.: МГИУ, 2008. 288 с.

5. Проектирование технологических систем и оснастки: учеб. пособие для студ. высш. учеб. заведений / Л.В. Лебедев, А.А. Погонин, И.В. Шрубченко и др. М.: Издательский центр «Академия», 2009. 336 с.

6. ГОСТ Р 50779.44-2001 «Статистические методы. Показатели возможностей процессов. Основные методы расчета». Принят и введен в действие Постановлением Госстандарта России от 2 октября 2001 г. № 400-ст.

7. Сборник задач и упражнений по технологии машиностроения: Учеб. Пособие для машиностроительных вузов. / В.И. Аверченков, О.А. Горленко, В.Б. Ильицкий и др. Под общ. ред. О.А. Горленко. М.: Машиностроение, 1988. 192 с.

Ограничение взаимного контакта стружки с инструментом за счет угла при его вершине

В теории резания хорошо известны резцы с укороченной передней поверхностью, предложенные немецким инженером Клопштоком еще в 20-е годы прошлого столетия [1]. Их основное преимущество заключается в снижении сил и температуры резания, которое достигается за счет уменьшения площадки контакта стружки с передней поверхностью. Как следствие, это повышает стойкость инструмента, что является резервом для повышения скорости резания и, соответственно, производительности обработки. Существенным недостатком таких резцов является низкая прочность их режущей части, в особенности, из твердого сплава. Поэтому в «чистом» виде эти резцы не используются. Однако положительный эффект от применения укороченной передней поверхности в последнее время нашел достаточно широкое воплощение в конструкциях современных твердосплавных сменных многогранных пластин (СМП) со сложной топографией передней поверхности, например, с локальными сферическими выступами. Их наличие уменьшает фактическую площадь контакта со стружкой, что реализует принцип укороченной передней поверхности без потери прочности рабочей части.

Ограничить площадь контакта стружки с передней поверхностью можно не только за счет геометрической формы последней, но и за счет конфигурации в плане ее вершины. Это возможно в следующей ситуации. В номенклатуре СМП для чистовой токарной обработки присутствует ромбическая форма типа V… с острым углом при вершине 35°. Чистовая обработка характеризуется малой глубиной резания и образующаяся стружка завивается преимущественно в плоскости передней поверхности. Поэтому при малой ширине сходящей стружки по плоской передней поверхности естественная длина контакта с ней может оказаться искусственно ограниченной контуром такой острой вершины, а именно, положением вспомогательной режущей кромки. Естественно предположить, что практическое использование такого приема уменьшения площади контакта инструмента со стружкой будет ограничено областью чистовой обработки по той же причине низкой прочности острой вершины инструмента. Кроме того, обязательное наличие стружкозавивающих элементов на передней поверхности современных СМП, например, в виде канавок, будет полностью локализовать естественную длину контакта в пределах даже острой вершины СМП, что сведет на нет преимущества укороченной передней поверхности.

Тем не менее, приведенные выше рассуждения открывают дополнительные возможности по проектированию новых видов СМП для чистовой токарной обработки, основанные на эффекте укорочения длины взаимного контакта стружки с плоской передней поверхностью за счет конфигурации в плане острой вершины инструмента. При этом, в качестве стружкозавивающего элемента необходимо использовать не канавку, расположенную вдоль главной режущей кромки, а уступ, рабочая часть которого перпендикулярна биссектрисе угла при вершине СМП. Несмотря на узкую область применения такой СМП – чистовая обработка, она является наиболее ответственным этапом в общей технологии механической обработки, поскольку именно на этом этапе окончательно формируются требуемые показатели точности и качества изготавливаемых деталей.

Создание конкурентоспособных отечественных СМП является весьма актуальной и своевременной задачей, поскольку за годы перестроечных реформ машиностроительная промышленность РФ оказалась практически в полной зависимости от зарубежных поставщиков инструментов, что подрывает экономическую безопасность государства.

Любая разрабатываемая конструкция должна быть обоснованной, апробированной и уточненной по результатам апробации. Только после этого возможен ее промышленный выпуск. Приведенное логическое обоснование новой конструкции СМП для чистовой токарной обработки нуждается в экспериментальной проверке, некоторые результаты которой приведены ниже.

На первом этапе были проведены эксперименты с применением плоской передней поверхности на СМП правильной 3-х гранной формы 2008-0153 ТУ 48-19-307-80 (аналог по ИСО TPGN 160304) из твердого сплава Т5К10, взятых из одной партии изготовления. На отдельных СМП были заточены грани с углом при вершине  . После установки СМП в резцовую державку с углом

. После установки СМП в резцовую державку с углом  обеспечивались следующие геометрические параметры:

обеспечивались следующие геометрические параметры:  ,

,  ,

,  . За счет разворота резцедержателя выдерживали главный угол в плане

. За счет разворота резцедержателя выдерживали главный угол в плане  . Обработке подвергали заготовку из стали 38Х2МЮА (материал группы Р по ИСО) твердостью НВ180 с подачей

. Обработке подвергали заготовку из стали 38Х2МЮА (материал группы Р по ИСО) твердостью НВ180 с подачей  мм/об и глубиной резания

мм/об и глубиной резания  мм без применения СОТС. Во время обработки через каждые 15 секунд с помощью цифрового мультиметра проводили измерение термо-ЭДС, для чего заготовка и резец были изолированы от станка диэлектрическими прокладками. Результаты этих экспериментов представлены в таблице. Там же приведено среднее значение термо-ЭДС (Е) по результатам ее измерений на протяжении всего времени работы резца.

мм без применения СОТС. Во время обработки через каждые 15 секунд с помощью цифрового мультиметра проводили измерение термо-ЭДС, для чего заготовка и резец были изолированы от станка диэлектрическими прокладками. Результаты этих экспериментов представлены в таблице. Там же приведено среднее значение термо-ЭДС (Е) по результатам ее измерений на протяжении всего времени работы резца.

Таблица

Дата добавления: 2020-10-14; просмотров: 521;