СОРТАМЕНТ ПРОДУКЦИИ И ВИДЫ ЗАГОТОВОК ПРЕССОВО-ВОЛОЧИЛЬНОГО ПРОИЗВОДСТВА

Прессование

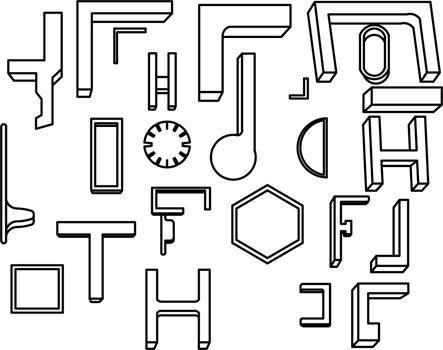

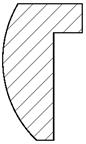

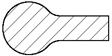

Прессованная продукция (пресс-изделия) из алюминиевых сплавов отличается разнообразием формы поперечного сечения (рис. 2.1) и включает несколько десятков тысяч наименований профилей, применяемых, как полуфабрикат для деталей машин и агрегатов, так и в качестве оптимальных заготовок, используемых для пластической деформации штамповкой, волочением и др. В основном это касается профилей, у которых форма поперечного сечения может иметь практически любую конфигурацию, что дает возможность их использования для изготовления конструкций, деталей самолетов, ракет, автомобилей и пр. При этом прессованные полуфабрикаты при изготовлении различных деталей требуют лишь минимальной механической обработки, в отличие от профилей, полученных сортовой прокаткой. Все пресс-изделия можно разделить на две основные группы: профили и прутки. Профили в свою очередь бывают сплошного сечения, пустотелые и переменного по длине сечения, в том числе, профили с утолщениями на концах, называемыми «законцовкой».

В России основные технические условия на поставку профилей и прутков сформулированы в государственных и отраслевых стандартах. Согласно этим документам пресс-изделия могут быть изготовлены закаленными, закаленными и естественно состаренными (после марки сплава ставится буква Т, например Д1Т), закаленными и искусственно состаренными (Т1), не полностью закаленными и искусственно состаренными (Т5), отожженными (М) и без термической обработки.

Рис 2.1. Сортамент пресс-изделий из алюминиевых сплавов

Площадь поперечных сечений профилей изменяется от 0,2 до 1500 см2, габаритные размеры сечений вписываются в окружность диаметром 10 – 850 мм, а длина профилей может достигать 15 м.

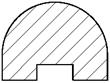

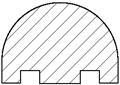

Машиностроение, а особенно самолетостроение, строительство и другие отрасли широко использует монолитные прессованные одноплоскостные панели, изготовленные как одно целое с продольными элементами жесткости – стрингерами (рис. 2.2). Такие панели позволяют объединить в одной конструкции несколько деталей, которые ранее получали из профилей, соединяемых клепкой. Другой вид панелей, которые имеют периодически изменяющееся сечение, широко востребован для специального машиностроения.

Рис. 2.2. Сечение прессованной панели из алюминиевого сплава

Сечения прессованных прутков обычно имеют вид окружности, квадрата или шестиугольника.

В последнее время широкое распространение получили длинномерные слитки (столбы), которые используются для прессования профилей строительного, бытового и других видов назначения. Такие заготовки, получают полунепрерывным литьем и перед прессованием подвергают гомогенизационному отжигу.

Из меди и ее сплавов прессованием изготавливают профили и трубы. В качестве заготовок для прессования применяются слитки, которые поступают из литейного цеха после первичной обработки. Слитки получают наполнительным литьем в изложницы или полунепрерывным литьем через кристаллизаторы. Второй способ предпочтительнее, т.к., во-первых, обеспечивает лучшее качество поверхности и сечения слитка и, во-вторых, устраняет конусность по длине слитка, технологически необходимую при отливке в изложницы.

При традиционных способах прессования поверхностные дефекты слитков, частично осаждаясь в застойных зонах, приводят к образованию внутренних дефектов пресс-изделий. При прессовании со смазкой контейнера, исключающей образование застойных зон, все поверхностные дефекты слитка переходят на поверхность изделия, приводя к повышенному браку.

В практике прессования применяются следующие способы удаления поверхностных слоев слитков: холодная обточка или отслаивание, прессование с рубашкой, горячее скальпирование.

Сущность горячего скальпирования заключается в том, что слиток после нагрева проталкивается через специальную скальпирующую матрицу, диаметр которой меньше диаметра слитка на величину скальпируемого поверхностного слоя. Скальпирование осуществляют либо на отдельных установках, расположенных между прессом и нагревательным устройством, либо непосредственно на прессе перед входом в контейнер. Поверхностный слоя слитка снимается в виде «воротника», и слитки после скальпирования имеют чистую, гладкую поверхность.

Размеры слитков под прессование определяют, исходя из возможности пресса, размеров пресс-изделий, условий получения максимальной производительности и наибольшего выхода годного.

Слитки для прессования прутков имеют обычно отношение длины к диаметру 2 – 3,5, слитки для прессования труб 1,0 – 2,0. Последнее связано с тем, что применение длинных слитков при прессовании труб приводит к значительному увеличению их разностенности.

Диаметр слитка определяют, исходя из площади поперечного сечения пресс-изделия и допустимой для прессуемого сплава вытяжки применительно к конкретному прессу.

Из меди и ее сплавов прессуют большое количество полых профилей для нужд энергетического машиностроения, электротехнической промышленности, авиа- и автостроения. По сложности изготовления их условно можно подразделить на 5 групп (рис. 2.3):

- профили симметричные прямоугольные (квадратные) с центральным круглым отверстием или круглые с центральным отверстием, отличным от круга;

- профили симметричные прямоугольные с прямоугольным центральным отверстием;

- профили с одной осью симметрии со смещенным круглым отверстием и круглые профили с внутренними выступами;

-профили прямоугольные с прямоугольным смещенным отверстием;

- профили с несколькими внутренними каналами.

|

|

|

| |

| а | б | в | ||

|

|

| ||

| г | д | |||

Рис. 2.3. Сечения типовых прессованных профилей из меди и ее сплавов

Изделия, полученные прессованием из титановых сплавов, в основном применяются для изготовления деталей, работающих в условиях высоких термомеханических нагрузок. Основным потребителем титановых сплавов является авиационное и космическое машиностроение. В этих отраслях, благодаря меньшему весу, титановые детали успешно заменяют легированные стали и никелевые сплавы, например, в лопатках реактивных двигателей. Прессованные титановые трубы, благодаря высокой коррозионной стойкости, широко применяются в химической промышленности, например, для прокачки агрессивных жидкостей. Инертность титана по отношению к человеческому организму позволяет применять его в медицинских целях в качестве материала для изготовления имплантатов, хирургических инструментов и пр.

В отечественной промышленности прессованию подвергают в основном следующие титановые сплавы: ВТ1-00, ВТ1-0, ОТ4-0, ОТ4-1, ОТ4, ВТ3-1, ВТ5, ВТ5-1, ВТ6, ВТ6С, ВТ8, а основные виды прессованных полуфабрикатов из титановых сплавов представлены прутками круглого, квадратного и шестиугольного сечения; трубами; профилями сплошного сечения, постоянного по длине, сплошного сечения, переменного по длине, и полыми.

Сортамент прутков, представленный прутками круглого и квадратного сечения, имеет диаметр или сторону квадрата в диапазоне 15 – 100 мм.

Прессованные профили из титановых сплавов бывает разных видов. Так, к первому виду относят прессованные профили с припусками на механическую обработку, которыепредназначаются для изготовления сварных колец и прямолинейных конструкций (конструкционные). Поверхности всех профилей подвергают механической обработке, как в отдельных элементах, так и в узлах.

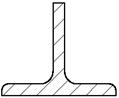

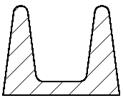

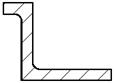

Сортамент профилей насчитывает несколько сотен типоразмеров, однако все профили имеют относительно простую конфигурацию и в большинстве случаев незначительно отличаются один от другого. Профили по своей конфигурации делят в зависимости от формы поперечного сечения на группы: уголки, тавры, швеллеры и др. Типовой сортамент профилей разных групп показан на рис. 2.4. Внутри каждой из групп профили различаются шириной и высотой полок, расположением относительно основания, величиной радиусов и углов наклона полок. Прессованные профили изготавливают длиной до 6,5 м. Достаточно высокий гарантированный уровень механических свойств профилей дополняется рядом технических требований, выполнение которых обеспечивает получение готовой детали высокого качества из прессованного профиля.

|

|

|

| а | б | в |

Рис. 2.4. Сечения типовых прессованных профилей из титановых сплавов с припусками на механическую обработку: а – уголок; б – тавр; в – швеллер

Наиболее сложный вид прессованных полуфабрикатов из титановых сплавов составляют тонкостенные профили, которые в машиностроении применяют без механической обработки поверхности. Сортамент таких профилей разнообразен и насчитывает более ста типоразмеров. На рис. 2.5 показан основной сортамент тонкостенных профилей, которые по конфигурации разделены на семь групп.

|

|

|

| |

| а | б | в | г | |

|

|

| ||

| д | е | ж | ||

Рис. 2.5. Сечения типовых прессованных тонкостенных профилей из титановых сплавов: а – угольник; б – тавр; в – швеллер; г – бульбовые; д – крестообразные; е – клиновидные; ж – произвольной формы

Основной признак группы угольников является взаимно перпендикулярное или наклонное расположение двух одинаковых или разных по толщине и высоте полок. При этом на концах полок возможны различного вида утолщения, а соотношение толщины полки и утолщения может достигать от 1 к 5 до 1 к 7.

Тавры характеризуются перпендикулярным расположением вертикальной полки (стрингера) относительно основания.

Швеллеры отличаются от других групп вертикальным расположением двух полок (стрингеров) относительно основания. Стрингеры могут быть выполнены трапецеидальной формы с наклоном плоскостей (наружной и внутренней) к плоскости основания.

Бульбовые профили отличаются сочетанием тонкого элемента сечения с утолщенной частью (бульбой). У большинства профилей площадь сечения бульбы в 3 – 5 раз больше площади сечения тонкого элемента, некоторые виды имеют подсечку величиной 1,0 – 3,5 мм, переходящую в радиус.

Крестообразные профили обычно имеют взаимно перпендикулярное расположение четырех полок с одинаковой или разной толщиной и высотой.

Клиновидные профили имеют форму трапеции, основание которой намного меньше боковых сторон.

Профили произвольной формы характеризуются всевозможными взаимными расположениями двух и более полок одинаковой или различной толщины и длины. Внутренние и внешние углы обычно имеют радиусные скругления.

Профили переменного сечения представляют собой комбинацию двух располагающихся по длине профиля сечений: тонкой части, которую называют профильной и утолщенной (законцовочной) части. Основные разновидности профилей переменного сечения из титановых сплавов представлены на рис. 2.6 в виде сечений утолщенной (законцовочной) части профиля и вписанных в них сечения профильной части (заштриховано).

|

|

|

| а | б | в |

Рис. 2.6. Сечения типовых профилей переменного сечения из титановых сплавов: таврообразные с законцовкой прямоугольного (а) и произвольного (б) сечений; корытообразные с законцовкой корытообразной формы (в)

По конфигурации поперечного сечения профильной части все профили можно разделить на две группы: таврообразные и корытообразные.

Профили переменного сечения в зависимости от конфигурации поперечного сечения законцовочной части делят на три группы: с прямоугольной законцовкой, с корытообразной законцовкой и с законцовкой произвольного сечения.

Такое различие конфигурации профильной и законцовочной частей объясняется конструктивными соображениями. При изготовлении готовой детали профильную часть подвергают относительно небольшой механической обработке (в основном продольному фрезерованию для придания профилю заданной клиновидности), а законцовочную часть – значительной механической обработке для изготовления узла крепления детали или ее соединения с остальными элементами конструкции.

Основные типы полых профилей из титановых сплавов показаны на рис. 2.7. Значительную часть сортамента полых профилей составляют профили петельно-шарнирного типа.

|

|

|

| а | б | в |

Рис. 2.7. Сечения типовых полых профилей из титановых сплавов: а – однополочные петельно-шарнирные; б – коробчатые; в – двуполочные шарнирные

Конструкции петельно-шарнирных профилей довольно разнообразны и для них характерны следующие отличительные особенности: весьма малая площадь отверстия по сравнению с площадью поперечного сечения профиля, резко выраженная асимметричность расположения отверстия относительно центра тяжести сечения профиля, значительное соотношение толщины полок и их ширины, а также толщин полок и толстых бульб. На практике наиболее часто используют однополочные петельные профили, однако в ряде случаев применяют профили с двумя тонкими полками. Петельные профили с количеством тонких полок более двух практически не применяют.

В последнее время заготовки из титановых сплавов получают в вакуумной дуговой печи, используя для этого плавящийся электрод из титановой губки и титановый лом. Подготовку заготовки перед прессованием осуществляют ковкой, которая кроме получения заданного размера заготовки, обеспечивает протекание в металле интенсивной рекристаллизации и формирование мелкозернистой структуры. После этого слитки обтачивают до получения круглого сечения.

Размеры заготовки из титанового сплава должны иметь максимально возможный объем при обеспечении заданных характеристик качества пресс-изделий, максимального выхода годного и минимальной стоимости прессового передела.

Для профилей, изготовляемых по технологии прессования со стеклосмазками, условие максимального объема заготовки может быть соблюдено, т.к. этот процесс наименее энергоемок и позволяет устанавливать степень деформации и температуру прессования в широком диапазоне.

Для тонкостенных профилей (конструкционных и петлевых), изготовляемых по технологии прессования через матрицы с покрытием двуокисью циркония, условие использования максимального объема заготовки существенно ограничивается высокой энергоемкостью и лимитируемой продолжительностью процесса прессования, равной не более 8 – 10 с, т.к. более высокая продолжительность цикла приводит к разупрочнению прессового инструмента. Поэтому для прессования конструкционных тонкостенных и петлевых профилей используют заготовки ограниченной длины.

Диаметр заготовки для профилей переменного сечения должен обеспечивать коэффициент вытяжки при прессовании законцовочной части не ниже минимально допустимого, чтобы прошла проработка структуры. При этом вытяжка при прессовании профильной части не должна выше быть максимально допустимой, определяемой силовыми возможностями пресса. Для описания взаимосвязи вытяжек для разных частей профиля используют коэффициент n (геометрический показатель сложности профилей), определяющий отношение площадей сечения законцовочной и профильной частей.

Основным мероприятием, позволяющим повысить уровень механических свойств профилей, является предварительная деформация заготовок, которую проводят ковкой по различным схемам.

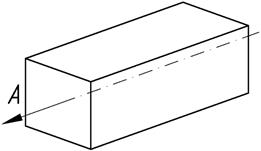

Для профилей, прессование которых ведут с вытяжкой в диапазоне 10 – 20, заготовки подвергают обычной ковке, т.е. осадке в торец до половины начальной высоты, затем протяжке на требуемый диаметр (рис. 2.8).

Для профилей, прессуемых с вытяжкой менее 10, особенно для профилей переменного сечения, рекомендуется более сложная схема предварительной ковки. На первом этапе также проводят осадку со степенью деформации 50 % (рис. 2.8, а), но низкотемпературную и двукратную затем проводят первую протяжку вдоль оси слитка (рис. 2.8, в), а затем вторую протяжку с переменой оси заготовки (рис. 2.8, д). Степень деформации при вытяжке составляет 6 – 8.

Прессование сталей распространено гораздо меньше прессования цветных металлов и сплавов, что связано с рядом особенностей данного процесса применительно к сталям.

Основные отличия процесса прессования стали от прессования цветных металлов и сплавов заключаются в более высоком сопротивлении деформации и более высокой температуре горячей деформации сталей, а также в более высоком окалинообразовании. По некоторым видам получаемой продукции прессование стали конкурирует с сортовой и трубной прокаткой, а также с горячей объемной штамповкой. Поэтому установлено, что прессование прутков небольшой партии гораздо выгоднее прокатки, особенно для профилей, которые изготовить прокаткой трудно или вовсе невозможно.

| |

| а | |

|

|

| б | в |

|

|

| г | д |

Рис. 2.8. Схемы предварительной деформации заготовок для прессования титановых сплавов: а – осадка; б, в – первая протяжка, соответственно, вдоль и поперек оси слитка; г, д – вторая протяжка; А – ось слитка

В целом ряде случаев применение прессования для получения заготовок сложной формы может быть выгоднее метода объемной штамповки. Например, преимущества прессования проявляются при изготовлении таких трудоемких деталей, как лопатки турбин. Переход с объемной штамповки лопаток на прессование сокращает припуски на механическую обработку и, кроме того, повышает работоспособность лопаток за счет более однородной структуры металла по сечению их рабочей части (пера). Т.к. наибольшее количество деталей машин производится из конструкционных сталей, то очень важным является вопрос разработки условий их холодного выдавливания. Установлено, что достаточно успешно без нагрева можно прессовать стали марок 15кп, 15Х, 20ХГ, 40Х, 25Х2МФА, 35ХЮА и др. Причем некоторые стали можно обрабатывать даже со степенью деформации 90 %. Холодное выдавливание стальных изделий иногда целесообразно применять в условиях массового производства из-за высокой стоимости штампов. Большим преимуществом этого процесса является высокая точность размеров прессованных полуфабрикатов, составляющая 0,1 – 0,2 мм. Качество поверхности деталей, полученных холодным выдавливанием, превышает качество поверхности поковок, изготовленных горячей штамповкой с последующей холодной калибровкой. Потери металла при применении холодного выдавливания, по сравнению с горячей штамповкой, могут быть сокращены на 60 – 70 %.

Экономический анализ показал, что производительность при прессовании труб вследствие меньшей массы заготовок и длительного вспомогательного времени ниже, чем при прокатке непрерывным методом. Хотя изготовление формообразующих инструментов для прессования требует меньших затрат, они изнашиваются гораздо быстрее, чем инструменты, применяемые при прокатке. Производительность прокатки бесшовных труб как минимум в 4 раза превышает производительность при прессовании. Поэтому применение прессования для изготовления стальных труб целесообразно в следующих случаях.

1. Изготовление труб из труднодеформируемых сплавов, которые при прокатке проявляют склонность к растрескиванию.

2. Изготовление продукции малыми партиями, когда организация прокатного производства для этой продукции нерентабельна.

3. Экспериментальное или полупромышленное производство труб и профилей перед организацией крупномасштабного прокатного производства.

В большинстве случаев прессованные трубы подвергаются дальнейшей холодной деформации посредством прокатки или волочения. Типовые формы сплошных и полых сечений стальных пресс-изделий представлены на рис. 2.9.

В России прессованием обрабатывают углеродистые стали марок 20, 35, 45, 50, конструкционные 30ХГСА, 40ХН, нержавеющие стали Х18Н9Т и другие высоколегированные стали. Размеры стальных прессованных изделий государственными стандартами не регламентированы. Например, отечественные заводы производят трубы с внутренним диаметром от 30 до 165 мм при толщине стенки от 2 до 10 мм, профили с толщиной полки 2 – 2,5 мм с линейными размерами поперечных сечений до 200 мм.

Предпочтительными для прессования считают легированные стали ферритного и аустенитного класса, которые применяются в химической и нефтехимической промышленности, при строительстве электростанций, а также в морской технике.

|

|

|

|

| а | |||

|

|

|

|

| б |

Рис. 2.9. Типовые сечения сплошных (а) и полых пресс-изделий из стали

Для прессования стальных труб и профилей на гидравлических и механических прессовых установках используют кованый (нержавеющие и труднодеформируемые стали и сплавы), катаный металл (углеродистые, низко- и среднелегированные и шарикоподшипниковые стали), а также литой и непрерывнолитой металл (углеродистые и низколегированные стали).

Следует отметить, что в последние годы за рубежом наблюдается спад в отношении прессования сталей. Поэтому в настоящее время прессование труб и профилей из высококачественных сталей применяется только в случаях, если другие методы получения этой продукции технически трудновыполнимы или экономически нецелесообразны.

Сортамент, материалы и виды заготовок для волочения

Волочением из алюминия и его сплавов получают проволоку, прутки и трубы. Основным потребителем алюминиевой проволоки является электротехническая промышленность. Проволока круглого сечения выпускается в диапазоне диаметров от 0,08 до 10,0 мм и предназначена для получения проводов, кабелей и других электротехнических целей. Готовая проволока изготовляется твердой (марка AT), полутвердой (марка АПТ), мягкой (марка AM) и твердой повышенной прочности (марка АТп). Заготовкой для проволоки служит алюминиевая катанка. Проволока из сплавов АД1, АМц, АМг2, АМг5П, Д1П, Д16П, Д18, В65 применяется для заклепок, а из сплавов СвА99, СвА97, СвА85Т, СвА5, СвАМц, СвАМг3, СвАМг5, Св1557, СвАМг6, СвАМг63, СвАМг61, СвАК5, СвАК10, Св2101 используется в качестве присадочного материала при сварке алюминиевых конструкций.

Заготовки для волочения проволоки получают прокаткой, прессованием или литьем. Прокаткой производят заготовки диаметром 8 – 10 мм из алюминия и сплавов В65 и Д18. Для получения заклепочной проволоки крупных размеров и некоторых видов сварочной проволоки используют прессованные заготовки. Основными способами получения заготовок для сварочной проволоки является литье по методам Проперци или Головкина. По методу Головкина из расплава через матрицу вытягивают затравку. Этот способ имеет следующие недостатки. Первый связан с тем, что уровень металла на 5 – 10 мм превышает вход в канал матрицы (рис. 2.10), поэтому шлаковые включения из расплава могут попасть в заготовку, если в зоне матрицы не установлены фильтры для очистки расплава. Второй недостаток обусловлен тем, что длительное выстаивание расплава приводит к его расслоению, при котором тугоплавкие элементы (цирконий, титан и др.) скапливаются на дне, а легкие (магний) всплывают и выгорают. Это приводит к нарушению химического состава заготовок, колеблется размер их поперечного сечения, что ведет к необходимости выравнивания размеров заготовки и ее свойств дополнительными операциями волочения и отжига.

Рис. 2.10. Схема получения проволочной заготовки из расплава алюминия по методу Головкина: 1 – закристаллизовавшаяся проволочная заготовка; 2 – угольная матрица; 3 – расплав

Метод Проперци заключается в том, что расплав подается из нижней части распределительной коробки в канал литейного колеса, который прикрыт натянутой металлической лентой и кристаллизуется в нем (рис. 2.11). Метод позволяет получать заготовку постоянного диаметра и свободную от неметаллических включений, которая сразу же направляется в 12 – 17 клетевой прокатный стан и прокатывается до диаметра 8 – 15 мм. Оба способа требуют при волочении двух трех предварительных проходов с пониженными степенями деформации, чтобы разрушить литую структуру заготовки.

Для волочения труб применяются или прессованные заготовки или заготовки, полученные прокаткой на станах ХПТ. В случае катаных заготовок для получения заданного диаметра труб и требуемого качества их поверхности применяют только безоправочное волочение.

Прессованную заготовку используют для безоправочного волочения и волочения с оправкой. Для сокращения числа переходов при волочении целесообразно получать толщину стенки прессованной заготовки максимально приближенной к толщине готовой трубы.

Рис. 2.11. Схема получения проволочной заготовки из расплава алюминия по методу Проперци: 1 – кристаллизующаяся проволочная заготовка; 2 – натяжная лента; 3 – литейное колесо; 4 – дозатор и металлоприемник; 5 – вода

Благодаря высокой электро- и теплопроводности продукция, получаемая волочением из меди и ее сплавов, находит широкое применение в электротехнической промышленности в качестве электропроводов, радиаторов и теплообменников промышленных и бытовых приборов, водо- и газопроводных труб и пр. К тянутой продукции указанного назначения следует отнести проволоку диаметром до 10 мм, трубы круглого и прямоугольного поперечного сечения и профили Прутки из меди применяют для изготовления деталей как промышленного, так и бытового назначения.

Волочение фасонных профилей из меди и ее сплавов применяют в тех случаях, когда требуется обеспечить жесткие допуски на размеры профилей или получить профили очень малого сечения и изготовление которых прессованием или прокаткой не представляется возможным. Поэтому сортамент таких профилей не очень широк. Основные виды профилей из меди и ее сплавов приведены на рис. 2.12.

При получении длинномерных металлоизделий методами ОМД (прокатка, прессование, волочение) волочение является заключительной операцией, при которой формируются окончательная форма, размеры и качество поверхности таких изделий. В качестве заготовок для волочения обычно применяют катаные или прессованные полуфабрикаты. Для волочения проволоки из меди и ее сплавов применяют катанку и мелкосортный прокат.

|

|

|

|

| а | б | ||

|

|

| |

| в | г |

Рис. 2.12. Сечения тянутых профилей из меди и ее сплавов: а – для контактов из меди М1; б − для контактов из фосфористой меди; в – для смазочных колец; г – для роторов электродвигателей

Из титана и его сплавов волочением получают проволоку, трубы и профили.

Проволоку из титана и его сплавов производят волочением горячекатаной или прессованной проволочной заготовки с промежуточными отжигами и травлениями. Основная трудность при изготовлении титановой проволоки − налипание металла на волочильный инструмент особенно при скольжении под давлением. Для предохранения от налипания при волочении применяют очень вязкие или полутвердые смазки в сочетании с тонкой оксидной плёнкой, наносимой на поверхность проволоки анодной обработкой. Скорость волочения титановой проволоки на однобарабанной волочильной машине меняется в диапазоне 30 − 450 м / мин. Отжиг проволоки между операциями волочения производится в вакууме.

Из технического титана ВТ1-00, ВТ1-0 и его малолегированных сплавов ОТ4-0, ОТ4-1 и ОТ4 волочением изготавливают бесшовные круглые трубы с наружным диаметром 6 – 62 мм при толщине стенки 1,0 – 4,0 мм.

Основные виды тонкостенных профилей из титановых сплавов ОТ4, ОТ4-1, ВТ5, ВТ20 показаны на рис. 2.13.

Волочением получают продукцию не только из меди, алюминия, титана и их сплавов. Для волочения (в основном проволоки) применяются и другие цветные металлы, такие как никель, цинк, вольфрам, молибден, драгоценные металлы и др.

Волочением из стали изготавливают проволоку и трубы.

Стальная проволока отличается большим разнообразием и классифицируется по следующим признакам.

|

|

|

|

| а | б | в | г |

|

|

| |

| д | е | ж |

Рис. 2.13. Сечения тянутых профилей из титана и его сплавов: а – угольник; б – бульбоугольник; в – тавр; г – швеллер; д – крест; е – зетобразный; ж – полособульб

По форме поперечного сечения проволока может быть фасонного профиля, квадратная, прямоугольная, трапециевидная, трехгранная, шестигранная, овальная, сегментная, зетобразная, иксобразная, клиновидная, периодического профиля и специального профиля.

По размерам проволоку делят на 9 групп.

По химическому составу стали:

- из низкоуглеродистой стали с массовой долей углерода до 0,25 % включительно;

- из углеродистой стали с массовой долей углерода свыше 0,25 %; из легированной стали; из высоколегированной стали;

- из сплавов с особыми свойствами (коррозионно-стойких, жаростойких, жаропрочных, прецизионных).

По виду конечной обработки, обеспечивающей заданный комплекс механических свойств:

термически обработанная: отожженная, отпущенная, закаленная и отпущенная, нормализованная, патентированная, отпущенная под напряжением (стабилизированная);

термически необработанная: холоднотянутая, холоднокатаная, горячетянутая (теплотянутая), калиброванная.

По виду поверхности:

- без дополнительной отделки поверхности после деформации (в том числе проволока с остатками технологических покрытий – меди, фосфата, буры, наносимых на поверхность для подготовки металла к волочению);

- тянутая после предварительной шлифовки, обточки или обдирки на промежуточном размере;

- со специальной отделкой поверхности (путем удаления поверхностного слоя): полированная, шлифованная, травленая;

покрытая:

- с металлическим покрытием (оцинкованная, луженая, омедненная, латунированная, алюминированная и с другими покрытиями),

- с неметаллическим покрытием (покрытая полимерами, фосфатированная и с другими покрытиями);

- светлая (термически обработанная в защитной атмосфере);

- оксидированная (окисленная, термически обработанная с цветами побежалости);

- черная (термически обработанная, покрытая окалиной).

По назначению:

- общего назначения;

- для армирования железобетонных конструкций;

- для армирования предварительно-напряженных железобетонных конструкций;

- сварочная;

- наплавочная;

- канатная;

- спицевая;

- для гибких тяг централизации сигналов и стрелок;

- пружинная;

- для армирования резинотехнических изделий;

- струнная;

- для пружинных шайб;

- для производства сеток;

- для воздушных линий связи;

- для сердечников проводов;

- для проводов и кабелей;

- для бронирования проводов и кабелей;

- бандажная;

- для нагревательных элементов, элементов сопротивления;

- для упругих элементов;

- с заданным температурным коэффициентом линейного расширения;

- для записи гармонических сигналов;

- конструкционная разного назначения;

- для изготовления шариков, роликов и колец подшипников качения;

- для изготовления заклепок и распорок сепараторов подшипников качения;

- для крепежных изделий;

- изготовляемых методом холодного выдавливания и высадки;

- шплинтовая;

- полиграфическая;

- игольная;

- гребнечесальная;

- бердная;

- кардная;

- ремизная;

- колковая;

- увязочная.

Стали для волочения труб, делят на две группы. В первую группу входят углеродистые стали, а во вторую – легированные стали.

Всего в России для производства проволоки применяется около 200 марок сталей.

Основным видом заготовки для волочения стальной проволоки является катанка, которую получают прокаткой на непрерывных проволочных станах, отличающихся высокими скоростями прокатки и большой производительностью.

Отечественные предприятия холодным волочением изготавливают трубы диаметром 0,3 − 200 мм с толщиной стенки 0,1 − 12 мм из углеродистых и легированных сталей.

Основные преимущества холоднодеформированных труб, по сравнению с горячекатаными, это: точность геометрических размеров, высокий уровень механических свойств, высокий класс чистоты поверхности, возможность получения труб малых размеров и особотонкостенных труб, уменьшенная кривизна и т.д.

Действующими стандартами и техническими условиями возможность применения теплого и горячего волочения не ограничивается, если в результате изготовления готовые трубы удовлетворяют их требованиям.

Трубы принято разделять на следующие виды:

- трубы общего назначения;

- трубы специального назначения, к которым относятся особотонкостенные коррозионно-стойкие, котельные, топливопроводные и т.д;

- трубы экономичных профилей, делящиеся на профильные, переменного диаметра и переменной толщины стенки;

- биметаллические трубы, изготавливаемые из двух слоев (наружный слой из стали 10 или 20, а внутренний − из меди марки МЗС);

- сварные трубы;

- свертно-паяные трубы.

З

Дата добавления: 2019-02-08; просмотров: 2396;