ОБОРУДОВАНИЕ ДЛЯ ПРОКАТКИ

Классификация прокатных станов

Прокатным станом называется комплекс машин и агрегатов для осуществления пластической деформации металла в валках, дальнейшей его переработки (правки, резки и пр.) и транспортирования.

В дальнейшем прокатным станом будем называть оборудование, предназначенное только для деформирования металла.

Прокатные станы обычно классифицируют по трем признакам:

- назначению или виду выпускаемой продукции;

- расположению валков в рабочей клети;

- расположению рабочих клетей.

В зависимости от назначения, прокатные станы делятся на группы.

Станы горячей прокатки, к которым относят обжимные, заготовочные, рельсобалочные, крупносортные, среднесортные, мелкосортные, проволочные, толстолистовые, среднелистовые, тонколистовые, широкополосные и штрипсовые (выпускающие штрипс-заготовку для труб в виде полосы шириной до 400 мм).

Станы холодной прокатки, включающие листовые, жестепрокатные станы, а также станы для прокатки тонкой и тончайшей ленты.

Станы специального назначения, в состав которых входят колесопрокатные, бандажепрокатные станы, станы для прокатки полос и профилей переменного и периодического сечения и т.п.

За основной параметр сортовых прокатных станов, характеризующий их размер, обычно принимают диаметр валков или шестерен шестеренной клети. Если в стане несколько клетей, то параметром, входящим в обозначение стана, является размер валков или шестерен последней чистовой клети, например, обозначение «блюминг 1300» указывает на то, что диаметр его валков составляет 1300 мм.

Основным параметром листовых станов является длина бочки валка, определяющая максимальную ширину получаемого на стане проката.

Например, обозначение «широкополосный стан 2500» указывает на то, что длина бочки валков равна 2500 мм, и на них (с учетом запаса) можно прокатывать листы и полосу шириной около 2300 мм.

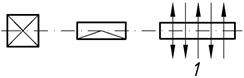

В зависимости от конструкции и расположения валков рабочей клети, прокатные станы можно разделить на шесть групп (рис. 5.1): двухвалковые, трехвалковые, четырехвалковые, многовалковые, универсальные и клети специальной конструкции.

Двухвалковые клети (дуо) (рис. 5.1, а) бывают нереверсивные и реверсивные. Нереверсивные клети имеют два приводных валка, у которых постоянное направление вращения. Такие клети распространены в непрерывных станах, предназначенных, например, для прокатки заготовки, проволоки, тонких полос и т.д. В каждой клети этих станов осуществляется только по одному пропуску металла в одном направлении. Реверсивные клети имеют два приводных валка с переменным направлением вращения, поэтому прокатываемый металл проходит через валки вперед и назад несколько раз. Недостатком таких клетей является необходимость энергетических затрат на проведение операции реверса, заключающейся в торможении валков, а затем в их разгоне в противоположном направлении. Клети этого типа применяют в блюмингах, слябингах, толстолистовых станах и т.д.

Трехвалковые клети (трио) (рис. 5.1, б) – нереверсивные и могут применяться, как для сортовой, так и для листовой прокатки. Сортовые клети находят широкое применение, так как на трех валках можно расположить больше калибров, чем на валках двухвалковых клетей. Металл движется в одну сторону между нижним и средним валками, а в обратную сторону – между средним и верхним.

Листовые трехвалковые клети (клети Лаута) (рис. 5.1, в) применяют для прокатки толстых и средних листов в виде полос длиной 10 – 20 м. Средний валок является неприводным и имеет меньший диаметр. При прокатке он прижимается поочередно к верхнему, и к нижнему валкам и вращается ими за счет сил трения. Оба типа станов снабжаются подъемно-качающимися столами для подачи заготовок между разными парами валков.

|

|

|

|

| а | б | в | г |

|

|

| |

| д | е | ж | |

|

|

| |

| з | и | к |

Рис. 5.1. Рабочие клети с различным расположением валков: а – двухвалковая клеть; б – трехвалковая клеть сортовая; в – трехвалковая клеть Лаута листовая; г – клеть четырехвалковая листовая нереверсивная; д – клеть четырехвалковая реверсивная для прокатки полосы в рулонах; е – клеть шестивалковая; ж – клеть двенадцативалковая; з – клеть двадцативалковая для прокатки тонкой полосы; и – универсальная двухвалковая клеть (слябинг); к – клеть универсальная для прокатки двутавровых балок с широкими параллельными полками

В рабочей четырехвалковой клети (кварто) (рис. 5.1, г) валки расположены один над другим: два рабочих валка меньшего диаметра (средние) и два опорных большего диаметра, назначение которых воспринимать давление при прокатке и уменьшать прогиб рабочих валков. Станы с такими клетями могут быть реверсивными и нереверсивными. Их используют при прокатке тонких и толстых листов и полос, броневых плит, а также рулонов.

Холодную прокатку рулонов ведут на непрерывных нереверсивных станах. В этом случае перед клетью устанавливают разматыватель рулонов, а после клети − моталку, создающую натяжение полосы и наматывающую ее на барабан (рис. 5.1, д). При холодной и горячей прокатке рулонов на одноклетевых реверсивных станах моталки устанавливают с обеих сторон клети.

Шестивалковые клети (секста) (рис. 5.1, е) с двумя рабочими и четырьмя опорными валками, ввиду жесткости самой рабочей клети и меньшего прогиба опорных валков, служат для холодной прокатки тонких полос и узких лент в рулонах с точными допусками по толщине. Однако преимущества этого типа клетей по сравнению с четырехвалковыми незначительны, а т.к. их конструкция сложнее, то широкого распространения они не получили.

Двенадцати- и двадцативалковые (рис. 5.1, ж, з) клети применяются в прокатном производстве для производства фольги. Благодаря использованию валков очень малого диаметра (10 – 35 мм) и большой жесткости всей рабочей клети и валковой системы, на этих станах успешно осуществляют рулонную прокатку тонкой и тончайшей ленты толщиной 5 – 100 мкм и шириной 100 – 1500 мм с допуском по толщине 1 – 5 мкм. Рабочие валки таких станов неприводные, так как имеют слишком малый диаметр; они опираются на приводные валки большего диаметра, а последние, в свою очередь, – на опорные ролики. Эта схема обеспечивает большую прочность всей валковой системы и практически полное отсутствие прогиба рабочих валков.

Клети с горизонтальными и вертикальными валками называются универсальными. Универсальные клети (обычные) применяют главным образом как реверсивные двухвалковые (например, слябинги) (рис. 5.1, и) или четырехвалковые (например, толстолистовые). На этих клетях обжатие металла осуществляется как горизонтальными, так и вертикальными валками. Вертикальные валки обеспечивают создание ровных и гладких боковых граней листов и слябов. Такие валки располагают, как правило, у одной стороны рабочей клети.

В универсальных балочных клетях (рис. 5.1, к), используемых при сортовой прокатке, в отличие от обычных клетей, вертикальные валки являются неприводными. Эти станы используют для прокатки высоких двутавровых балок с широкими полками.

Клети специальной конструкции используют в станах узкого назначения: колесопрокатные, бандажепрокатные, шаропрокатные, станы для прокатки профилей переменного и периодического сечения и др.

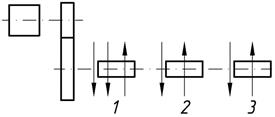

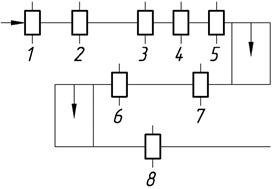

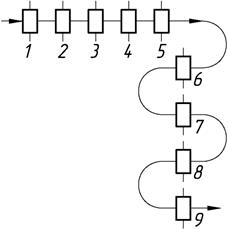

В зависимости от расположения рабочих клетей прокатные станы делят на пять групп: одноклетьевые, линейные многоклетьевые, последовательные, полунепрерывные, непрерывные (рис. 5.2).

Одноклетьевые станы (рис. 5.2, а) имеют линию привода валков, состоящую обычно из шпинделей, шестеренной клети, редуктора, муфт и главного электродвигателя. Эти станы являются универсальными, легко переналаживаются с одной программы на другую и занимают сравнительно небольшую площадь. Недостаток – дополнительные затраты энергии и времени на реверсы. К станам этой группы относят блюминги и слябинги, толстолистовые трех- и четырехвалковые, а также универсальные станы.

Рабочие клети линейных станов (рис. 5.2, б) расположены в одну, две, три и более линии, причем каждая линия работает от отдельного привода или несколько линий – от одного электродвигателя. Станы этого типа нереверсивные; их применяют как проволочные, сортовые, рельсобалочные и толстолистовые. Нереверсивные станы с линейным расположением клетей требуют поперечного перемещения металла, затрудняющего автоматизацию, и имеют одинаковую частоту вращения всех валков, что не позволяет увеличить скорость прокатки с удлинением металла. Поэтому подобное расположение клетей в новых станах не применяется.

|

|

| а | б |

|

|

| в | г |

| |

| д |

Рис. 5.2. Схема расположения и привод рабочих станов; а – одноклетевого; б – линейного; в – последовательного; г – полунепрерывного; д – непрерывного; 1–13 – рабочие клети

В последовательных станах (рис. 5.2, в) прокатываемая полоса проходит несколько раз через каждую клеть, поэтому число клетей такого стана равно максимальному числу проходов, необходимых для обжатия заготовки сечением F0 в готовый профиль сечением F1. Для сокращения длины цеха и лучшего использования его площади клети обычно располагают несколькими параллельными рядами. Станы данной группы имеют высокую производительность, и их широко применяют для прокатки сортовых профилей.

Полунепрерывные станы (рис. 5.2, г) состоят из двух групп клетей: непрерывной и линейной. В одной группе клетей полоса прокатывается непрерывно, т.е. она может находиться одновременно в двух и более клетях. В другой группе прокатка осуществляется по принципу линейных и последовательных станов. Эти станы применяют для прокатки мелкого сорта, проволоки и полос.

При прокатке на непрерывном стане (рис. 5.2, д) металл находится одновременно в нескольких клетях, поэтому скорость вращения валков в клетях должна регулироваться и подбираться так, чтобы расход металла в единицу времени в любой клети был постоянным:

F1 × u1 = F2 × u2 = … Fn × un = const, (5.1)

где F1, F2, …, Fn – поперечное сечение металла при выходе из первой, второй и последней клети; u1, u2, …, un – скорости полосы на выходе из валков этих клетей. Нереверсивные непрерывные станы являются высокопроизводительными агрегатами, предназначенными для массового проката одной номенклатуры (размера). Так, при холодной прокатки жести скорости прокатки достигают 40 м/с, а при прокатке проволоки 60 м/с и более. Непрерывные станы применяют в качестве заготовочных, широкополосных, мелкосортных, проволочных и станов холодной рулонной прокатки листов и жести. Привод валков этих станов может быть групповым, когда несколько клетей приводятся от одного двигателя, или индивидуальным.

Виды и применение прокатных станов

Заготовочные станыстроятся двух типов в зависимости от исходного материала − слитков, отлитых в изложницах, или непрерывно-литых заготовок. В первом случае заготовочный стан одновременно является также обжимным станом. Типичные представители таких станов − слябинг, когда требуется плоская заготовка крупных сечений (слябы), и блюминг с установленным за ним собственно заготовочным непрерывным станом, если требуется прокатывать заготовку для сортовых или трубопрокатных станов. За последней клетью этих станов находятся летучие ножницы для разрезки заготовки на куски требуемой длины или пилы и стеллажи для разрезки, охлаждения и осмотра заготовки. При использовании непрерывно-литой заготовки заготовочный стан устанавливается рядом с машиной для непрерывного литья в целях использования тепла неостывшего металла. Некоторые станы выполнены так, чтобы литая заготовка поступала из кристаллизатора в валки непрерывного стана без разрезки, т.е. в этом случае осуществляется прокатка заготовки бесконечной длины.

Листовые и полосовые станы горячей прокаткипредназначены для получения плит толщиной 50 − 350 мм, листов толщиной 3 − 50 мм и полос (сматываемых в рулоны) толщиной 1,2 − 20 мм. Толстолистовые станы обычно состоят из 1 − 2 клетей дуо и кварто с длиной бочки валков 3500 − 5500 мм, иногда с установленными перед ними дополнительными клетями, имеющими вертикальные валки для обжатия боковых кромок. Для прокатки полос наибольшее применение получили широкополосовые непрерывные или полунепрерывные станы, состоящие из 10 − 15 клетей кварто с длиной бочки валков 1500 − 2500 мм и нескольких клетей с вертикальными валками. Весь прокатываемый материал сматывается в рулоны по 15 − 50 т. Эти станы значительно более производительны, чем толстолистовые, поэтому они используются также и для прокатки толстых листов (4 − 20 мм), которые изготовляются путём разматывания рулонов и их последующей разрезки. Со стороны выхода прокатанного металла из валков устанавливаются выходные рольганги и большое количество другого вспомогательного оборудования для последующей обработки проката и его транспортирования. Таким оборудованием у толстолистовых станов являются правильные машины, ножницы, печи для термической обработки и т.д., а у широкополосовых станов − моталки для сматывания полос в рулоны, конвейер для транспортирования рулонов и оборудование для разматывания рулонов, их правки и разрезки на карточки (листы).

Сортовые станывесьма разнообразны по своей характеристике и расположению оборудования. Основные типы: универсальные станы для прокатки широкополочных балок; рельсобалочные станы; крупносортные станы ступенчатого и полунепрерывного типа; мелкосортные станы; узкополосовые станы непрерывные; проволочные станы непрерывные.

Литейно-прокатные агрегаты для производства проволоки из стали, а также алюминиевых и медных сплавов, в которых осуществляется непрерывный процесс получения проволоки из жидкого металла, являются наиболее эффективным видом оборудования для получения этой продукции. При подаче расплавленного металла вначале идет кристаллизация бесконечного слитка между ободом вращающегося колеса и обтягивающей его стальной лентой, а затем следует прокатка слитка на непрерывном стане.

Трубопрокатные агрегаты состоят обычно из 3-х станов. Первый стан производит прошивку отверстия в заготовке или слитке методом винтовой прокатки, второй служит для раскатки прошитой заготовки в трубу и третий − для калибровки (редуцирования), т.е. уменьшения диаметра прокатанной трубы. Конструкция трубопрокатных агрегатов определяется, главным образом, выбранным технологическим процессом второго стана. Наиболее производительным является непрерывный стан; а также находят применение станы дуо, работающие на короткой оправке, пилигримовые и трёхвалковые станы винтовой прокатки.

Станы холодной прокатки стали и цветных металловизготовляют следующих типов: листовые − для штучной прокатки; листовые широкополосные − для рулонной прокатки; лентопрокатные − для прокатки ленты, сматываемой после прокатки в бунты или рулоны; фольгопрокатные − для прокатки полосы толщиной менее 0,1 мм; плющильные − для обжатия проволоки в узкую ленту; станы для холодной прокатки труб. При рулонной прокатке полос с обеих сторон рабочей клети устанавливаются намоточно-натяжные барабаны − моталки, которые служат для разматывания рулонов перед подачей металла в валки и сматывания при выходе из валков. Наиболее производительные листовые станы − непрерывные, которые также выгоднее в отношении использования моталок и др. вспомогательного оборудования. Моталки у непрерывных станов располагаются только сзади, а спереди находятся механизмы для подачи рулонов, разматывания их и направления металла в валки первой рабочей клети.

Станы специального назначенияработают в основном на принципе поперечной и винтовой прокатки и служат для производства точных заготовок деталей машиностроения − круглых периодических валов, шаров, винтов, ребристых труб, зубчатых колёс, а также инструмента – червячных фрез, свёрл и др. Эти станы разнообразны по конструкции и характеризуются высокой степенью механизации и автоматизации.

Литейно-прокатные агрегаты

Внедрение непрерывной разливки металла в практику металлургического производства выдвинуло проблему по объединению процессов непрерывной разливки и прокатки в едином литейно-прокатном агрегате. В обычных технологиях, когда после получения литых заготовок происходит их охлаждение, а только затем (после транспортировки в прокатные цехи) прокатка, удельный расход энергии превышает 2000 МДж на тонну стального проката. Если же реализовать прокатку литых заготовок, не допуская их охлаждения ниже определенной температуры (для стали не ниже 900 °С), то удельный расход энергии будет меньше в 6 – 7 раз. Кроме того, создание непрерывного процесса производства проката из жидкого металла несет в себе большие экономические преимущества за счет исключения операций резки, складирования, транспортировки заготовок и т.д.

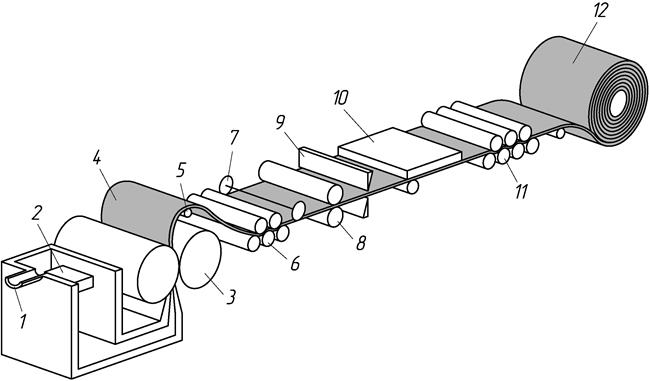

Первые литейно-прокатные агрегаты были созданы в цветной металлургии для получения алюминиевой и медной катанки и полос. На рис. 5.3 приведена схема литейно-прокатного агрегата для получения алюминиевой полосы.

Расплавленный металл подается по желобу в приемную ванну литейной машины и под действием металлостатического давления по мере вращения валков поступает из ванны в межвалковое пространство. Оси валков расположены в одной горизонтальной плоскости. В результате контакта с валками, охлаждаемыми водой, жидкий металл кристаллизуется и выходит вверх в виде полосы толщиной 3 – 8 мм. Эта полоса изгибается и подается к правильной машине, которая фиксирует полосу в горизонтальной плоскости. Между литейной и правильной машинами создается петля, величина которой поддерживается петлерегулятором. За правильной машиной кромки полосы обрезаются специальным устройством. Протягивание полосы для преодоления усилия резания при обрезке кромок осуществляется тянущими роликами. В случае необходимости сразу за тянущими роликами полоса может быть разрезана на части летучими ножницами. За этими ножницами установлены охлаждающее устройство и правильно-натяжная машина, создающая натяжение при наматывании полосы в рулон. По окончании наматывания рулона полоса разрезается, а рулон транспортируется на участок складирования. Работа этих агрегатов полностью автоматизирована.

Рис. 5.3. Литейно-прокатный агрегат для производства алюминиевой полосы: 1 – желоб; 2 – регулятор уровня расплава; 3 – валки; 4 – алюминиевая полоса; 5 – петлерегулятор; 6 – правильная машина; 7 – устройство для обрезания кромок; 8 – тянущие ролики; 9 – летучие ножницы; 10 – устройство для охлаждения; 11 – правильно-натяжная машина; 12 – рулон

Необходимо отметить, что создание литейно-прокатных агрегатов (ЛПА) для стальных профилей связано с решением задачи по совмещению скоростей выхода металла из кристаллизатора и входа металла в рабочую клеть непрерывного стана без потери его производительности. Одно из решений этой проблемы – полное совмещение машины непрерывного литья (МНЛ) с прокатным станом специальной конструкции способным вести прокатку со скоростью литья заготовки, т.е. не более 2 – 5 м/мин. Агрегат для прокатки стальной катанки имеет МНЛ радиального типа и универсальную планетарную рабочую клеть (рис. 5.4), которая осуществляет четырехстороннее обжатие с вытяжкой около 60, т.е. соответствующей прокатке на двенадцатиклетевом непрерывном стане. Далее прокатку осуществляют в двух отдельно стоящих двухвалковых клетях и затем в непрерывной четырехклетевой группе. Готовый прокат сматывают на моталке.

Когда требуется производить полосу толщиной 1 мм и менее, применяют валковые литейно-прокатные агрегаты (ЛПА), в которых жидкий металл подают в зону, ограниченную валками-кристаллизаторами. При этом валки-кристаллизаторы осуществляют двойную функцию: они являются и кристаллизатором, и деформирующим инструментом (валки прокатного стана выполняют только вторую из этих двух функций). Общая схема валкового литейно-прокатного агрегата приведена на рис. 5.5.

Рис. 5.4. Агрегат непрерывного литья и прокатки стальной катанки: 1 – печь-миксер; 2 – разливочное устройство; 3 – индукционный нагреватель; 4 – задающая клеть для предварительного обжатия; 5 – универсальная планетарная клеть; 6 – летучие ножницы; 7 – рабочие двухвалковые клети; 8 – чистовая непрерывная группа рабочих клетей; 9 – моталка

Рис. 5.5. Общая схема двухвалкового ЛПА для производства тонких полос: 1 – печь-миксер; 2 – промежуточный ковш; 3 – разливочное устройство; 4 – валковый кристаллизатор; 5 – полоса; 6 – тянущая клеть; 7 – прокатная клеть; 8 – участок термообработки; 9 – ножницы; 10 – моталка

Из печи-миксера 1 жидкий металл заливают в промежуточный ковш 2, а из него через разливочное устройство 3 в валковый кристаллизатор 4. Полосу 5 после литейно-прокатного агрегата подвергают дополнительному обжатию в валках прокатной клети 7, а после прохождения участка охлаждения (термообработки) 8 полосу разрезают на листы ножницами 9 или сматывают в рулоны на моталке 10. В состав линии агрегата входят несколько тянущих клетей (валков) 6.

Дата добавления: 2019-02-08; просмотров: 3057;