Затраты на выделение различных компонентов на ГФУ

(% от общей суммы затрат на установке)

| Статьи затрат | Выделяемые компоненты | |||||

| С2 | С3 | С4 | С5 | i-С4 н-С4 | i-С5 н-С5 | |

| Эксплуатационные расходы | 5-12 | 15-20 | 15-25 | 7-12 | 20-30 | 15-20 |

| Капитальные вложения на ректификационное оборудование | 2-8 | 7-10 | 10-16 | 5-10 | 25-35 | 25-25 |

8.3.2. Влияние основных параметров на процесс ректификации

Основными параметрами, влияющими на процесс ректификации газовых смесей, являются: давление, температура, количество теоретических тарелок в колонне и флегмовое число.

Повышение давления при ректификации приводит к увеличению температур кипения и конденсации компонентов разделяемых смесей, возможности применения более дешевых хладоагентов в конденсаторах-холодильниках ректификата и уменьшения их теплопередающей поверхности, уменьшению необходимого диаметра колонны или к росту ее производительности при одном и том же диаметре, однако с повышением давления уменьшается коэффициент относительной летучести компонентов и ухудшается четкость ректификации, увеличивается теплопередающая поверхность рибойлера и затраты на нагрев сырья и подвод тепла в колонну, а при термолабильности продуктов возможна их деструкция из-за повышения температур. Максимальное давление не должно приближаться к критическому для разделяемой смеси во всех сечениях колонны.

Обычно давление в колоннах для разделения газовых смесей составляет (МПа): для этановой колонны – 3,5-4,0; для пропановой – 0,8-2,0; для бутановой – 0,3-1,6; для изобутановой – 0,8-2,0.

От температурного режима колонны, который определяется давлением, зависит фазовое состояние сырья на входе в колонну, а также ректификата, остатка и продуктов в других сечениях колонны. Температурный режим тем выше, чем выше давление в колонне.

С увеличением числа теоретических тарелок и флегмового числа четкость ректификации газовых смесей возрастает, при этом для минимизации эксплуатационных затрат для получения одной и той же четкости ректификации целесообразно увеличивать число тарелок, уменьшая флегмовое число. Флегмовые числа в колоннах для разделения газовых смесей колеблются от 0,5 до 20-25, а число реальных тарелок (к.п.д. – 0,25-0,50) – от 60 до 180 штук (число тарелок в колонне тем больше, чем более близкокипящие компоненты в ней разделяют).

8.3.3. Принципы технологического расчета ректификационных

колонн ГФУ

Целью технологического расчета ректификационных колонн для разделения газовых смесей является определение технологического режима ее работы (давление, температуры, расходы орошения и др.) и основных геометрических размеров (диаметра и высоты). Методика технологического расчета подобных колонн достаточно подробно изложена в специальной литературе [12,18,20] и поэтому в настоящем учебном пособии изложена лишь последовательность укрупненного расчета, которая заключается в следующем:

1. Задаются производительность колонны по сырью F, его состав и требования к качеству получаемых продуктов.

2. Определяют количество ректификата колонны (D) по формуле:

D =  , моль/ч (8.4)

, моль/ч (8.4)

где F - количество сырья колонны, моль/ч.

Х¢F , у¢Д, Х¢R - мольное содержание основного продукта колонны

(определяется по названию ректификата колонны) в

сырье, ректификате и остатке.

3. Составляют материальный баланс колонны (практически все колонны для разделения газовых смесей – простые): сырье – F, ректификат – D и остаток R = F-D (потерями пренебрегают).

4. Задаются давлением и кратностью острого орошения в колонне и определяют ее температурный режим, после чего составляют ее тепловой баланс и определяют количество тепла, подводимого в рибойлере.

5. По практическим данным принимается число реальных или теоретических тарелок в колонне и с помощью коэффициента полезного действия переходят от теоретических тарелок к реальным или наоборот.

6. Определяют диаметр и высоту колонны.

Г Л А В А 9

СТАБИЛИЗАЦИЯ ГАЗОВЫХ КОНДЕНСАТОВ

Углеводородные конденсаты, получаемые при добыче природного газа, необходимо перед транспортом и дальнейшей переработкой подвергать стабилизации с целью извлечения низкокипящих углеводородов (до С4 – С5), а при переработке сернистых конденсатов – и сероводорода.

Требования к показателям качества стабильных газовых конденсатов установлены отраслевым стандартом ОСТ 51.65 и изложены в главе 1 (табл. 1.8). Установки стабилизации газовых конденсатов предназначены для обеспечения нормы этого стандарта по давлению насыщенных паров, которое определяется содержанием низкокипящих углеводородов С1 – С4. Чем лучше стабилизирован конденсат, то есть чем лучше удалены из него углеводороды до С4 включительно, тем меньше вероятность образования газовых пробок при его транспорте, хранении и переработке, а также меньше потери от испарения. Кроме того, при переработке глубоко стабилизированного газового конденсата требуется более низкое давление в аппаратах и трубопроводах и возможно применение более дешевых хладоагентов (воды, воздуха) для конденсации паров головных бензиновых фракций этого конденсата.

Товарными продуктами установок стабилизации конденсатов являются деэтанизированный или стабильный конденсат, широкая фракция легких углеводородов (ШФЛУ), различные сжиженные газы (см. главу 1), газы выветривания и деэтанизации и другие. Установки стабилизации конденсата входят в состав практически всех газоконденсатных месторождений.

9.1. Технология стабилизации газового конденсата

Для стабилизации газовых конденсатов используют три метода:

- ступенчатое выветривание (сепарация, дегазация);

- стабилизация в ректификационных колоннах;

- комбинирование дегазации и ректификации, наиболее широко используемое в промышленности.

9.1.1. Многоступенчатая дегазация

Ступенчатая дегазация – это простейший метод стабилизации, заключающийся в том, что за счет ступенчатого сброса давления происходит однократное испарение наиболее легких компонентов, которые в виде газа отделяются от конденсата. Обычно такая технология применяется на месторождениях, имеющих низкий конденсатный фактор (низкое содержание в пластовой смеси конденсата – углеводородов от С5 и выше), а, следовательно, и малый объем стабилизируемого газового конденсата.

При дегазации применяют одно-, двух- и трехступенчатые схемы. Выбор количества ступеней зависит от содержания углеводородов до С4 включительно в конденсате: чем оно больше, тем требуется больше ступеней дегазации. Это объясняется тем, что при увеличении числа ступеней доля отгона на каждой из них уменьшается, а уменьшение доли отгона влечет за собой и уменьшение перехода в газовую фазу целевых углеводородов конденсата (С5+). При большем числе ступеней дегазации целевые бензиновые фракции в большем количестве остаются в газовом конденсате.

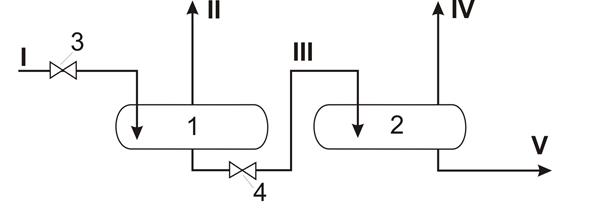

Принципиальная технологическая схема двухступенчатой установки дегазации приведена на рис. 9.1.

Нестабильный конденсат с установки сепарации пластовой смеси после дросселирования (снижения давления) поступает в сепаратор дегазации первой ступени, после повторного дросселирования – в сепаратор второй ступени. Из сепараторов обеих ступеней выводится газ выветривания или дегазации, который может быть использован для собственных нужд промысла или завода в качестве технологического топлива.

Рис .9.1. Принципиальная технологическая схема двухступенчатой

установки дегазации газового конденсата:

| 1,2 – сепараторы дегазации соответственно первой и второй ступеней; 3,4 – дроссельные вентили; I – нестабильный газовый конденсат; II, IV – газ выветривания (дегазации); III – полустабильный газовый конденсат; V – стабильный газовый конденсат |

Ступенчатое выветривание конденсата характерно для «открытой системы» сбора, применяемой на промыслах. Выветренный конденсат хранится в атмосферных емкостях и отправляется на дальнейшую совместную с нефтью переработку на нефтеперерабатывающие заводы. В ряде случаев применяется «полузакрытая» система сбора, когда конденсат на промыслах дегазируется лишь частично до давления 2,0-2,5 МПа, а затем по трубопроводам подается на ректификационную установку стабилизации, на которой уже возможно производство сжиженных газов.

Основные преимущества схем дегазации – это простота технологии, низкие металло- и энергоемкость процесса. Основной недостаток – нечеткое разделение углеводородов, одни из которых являются целевыми для газов стабилизации, а другие – для стабильного газового конденсата. Кроме того, при дегазации («открытая система») невозможно производство сжиженных газов, отвечающих требованиям ГОСТ Р 52097 и ГОСТ Р 51104 (см. главу 1).

9.1.2. Стабилизация в ректификационных колоннах

Сбор и утилизация газов дегазации конденсата связаны с большими энергетическими затратами и при больших объемах перерабатываемого конденсата применяют стабилизацию с использованием ректификационных колонн, которая имеет ряд преимуществ по сравнению со стабилизацией дегазацией:

- проведение предварительной сепарации и деэтанизации нестабильного конденсата при высоких давлениях облегчает утилизацию газовых потоков;

- возможно производство сжиженных газов, отвечающих требованиям ГОСТ Р 52097 и ГОСТ Р 51104, без применения искусственного холода;

- рационально используется пластовая энергия нестабильного конденсата;

- стабильный конденсат имеет низкое давление насыщенных паров, что снижает его потери при транспортировании и хранении.

Первая установка стабилизации конденсата (УСК), где для получения товарного конденсата был использован процесс ректификации, введена в эксплуатацию на Сосногорском ГПЗ.

На современных установках обычно применяют комбинирование процессов сепарации и ректификации («закрытая система» сбора), что позволяет повысить технологическую гибкость процесса стабилизации и уменьшить энергозатраты. Ректификация осуществляется как в одной колонне (деэтанизация), так и в двух колоннах (полная стабилизация: первая колонна – деэтанизация, вторая – дебутанизация). Имеются ректификационные установки, на которых полная стабилизация осуществляется в одной колонне.

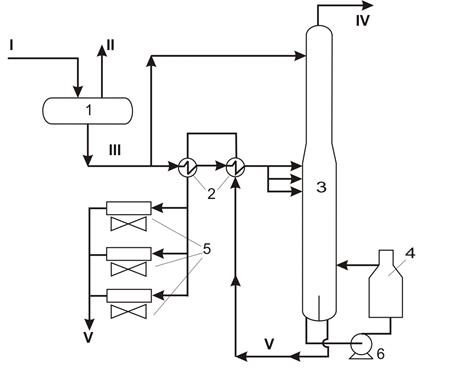

Деэтанизация.На рис. 9.2 приведена принципиальная технологическая схема установки деэтанизации конденсата (УДК) Уренгойского завода по переработке газового конденсата, на которой осуществляется деэтанизация конденсатов промысловых ступеней сепарации (на рисунке не показаны). Нестабильные конденсаты обеих ступеней сепарации с промысла подаются на УДК общим потоком во входной сепаратор 1. Ректификационная колонна-деэтанизатор оборудована 37-ю ситчатыми тарелками и работает под давлени-

Рис. 9.2. Принципиальная технологическая схема УДК

Уренгойского ЗПК:

| 1 – входной разделитель; 2 – рекуперативный теплообменник; 3 – деэтанизатор; 4 – печь; 5 – воздушные холодильники; 6 – насос; I – нестабильный конденсат; II – газ выветривания; III – частично дегазированный конденсат; IV – газ деэтанизаци; V – стабильный конденсат |

ем 2,5 – 3,0 МПа. Нагретое до 90 – 140 0С сырье подается в нее на 20, 22 или 24-ую тарелки (считая сверху). Основной товарный продукт установки – деэтанизированный конденсат, который направляется на дальнейшую переработку. Другим продуктом установки является газ деэтанизации, к которому особых требований не предъявляется, за исключением того, что содержание в нем углеводородов С5+ не должно превышать 2 % мас.

Возможен также вариант деэтанизации с раздельной подачей конденсатов первой и второй ступеней промысловой сепарации в колонну - деэтанизатор. В этом варианте конденсат первой ступени нагревается и подается в среднюю часть колонны. Конденсат второй ступени полностью или частично подается на верхнюю тарелку колонны в качестве орошения. В случае частичного использования этого конденсата в качестве орошения остальная его часть нагревается и подается в колонну совместно с конденсатом первой ступени.

Деэтанизацию газового конденсата можно проводить по следующей схеме: 70 – 90 % нестабильного конденсата направляют в среднюю питательную секцию колонны, а 10-30 % – в верхнюю питательную секцию, расположенную между верхней тарелкой и средней питательной секцией. В поток нестабильного конденсата, вводимого в среднюю питательную секцию, подают 10-60 % от общего количества острого орошения колонны. Осуществление такой технологии позволит уменьшить энергозатраты и повысить качество деэтанизации конденсата.

Также возможно часть острого орошения колонны – деэтанизатора нагревать и использовать в качестве горячей струи этой же колонны.

Для улучшения условий конденсации углеводородов С3+ из газов деэтанизации при помощи обычных хладоагентов (воздуха и воды) и создания стабильного потока острого орошения колонны – деэтанизатора в шлемовую трубу колонны вводят жидкую пропан-бутановую фракцию. Такой ввод предполагает повысить эффективность разделения газа деэтанизации и конденсата и, тем самым, в первом уменьшить содержание углеводородов С3+, а во втором – уменьшить содержание метана и этана.

Полная стабилизация.Полная стабилизация газовых конденсатов предполагает ректификационное практически полное удаление из них углеводородов до С4 включительно. На практике используется несколько вариантов построения технологических схем полной стабилизации (обычно они также комбинируются с процессом дегазации).

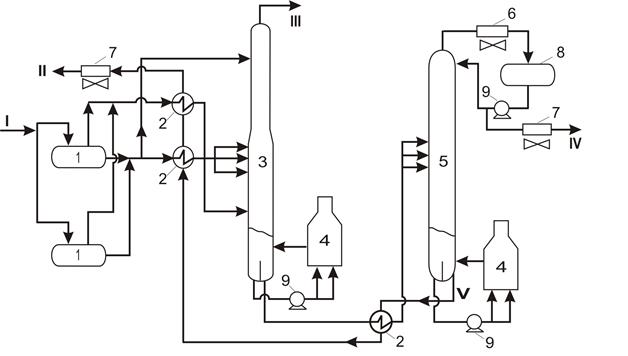

Одна из таких схем приведена на рис. 9.3.

Рис. 9.3. Принципиальная технологическая схема УСК

по двухколонной схеме:

| 1 – входной сепаратор; 2 – теплообменники; 3 – абсорбционно-отпарная колонна; 4 – трубчатые печи; 5 – стабилизационная колонна; 6 – конденсатор-холодильник; 7 – холодильники воздушного охлаждения; 8 – ёмкость ректификата; 9 – насосы; I – нестабильный конденсат; II – стабильный конденсат; III – сухой газ (С1+С2); IV – пропан-бутановая фракция |

Первой ступенью стабилизации по этой схеме является дегазация конденсата в сепараторе 1. Отсепарированная жидкость из сепаратора разделяется на два потока. Один из них нагревается в теплообменнике 2 и поступает в питательную секцию абсорбционно-отпарной колонны 3 (АОК), другой в качестве орошения подается на верхнюю тарелку АОК. Технологический режим в АОК следующий: давление 1,9 – 2,5 МПа; температура вверху 15 – 20 0С; внизу – 170-180 0С. Ректификатом (верхним продуктом) АОК является фракция, состоящая в основном из метана и этана (III), остатком – деэтанизированный конденсат. Обычно газ сепарации из сепаратора 1 объединяют с верхним продуктом АОК и после дожатия в компрессоре направляют в магистральный газопровод. Деэтанизированный конденсат из АОК направляют в стабилизатор 5, работающий по схеме полной ректификационной колонны. С верха стабилизатора 5 отбирают пропан-бутановую фракцию (ПБФ) или широкую фракцию легких углеводородов (ШФЛУ) IV, а из куба колонны отводят стабильный конденсат II. Давление в стабилизаторе составляет 1,0 – 1,6 МПа. Для подвода тепла в кубы колонн 3 и 5 используют трубчатые печи.

На усовершенствованных установках стабилизации конденсата для повышения технологической гибкости и возможности переработки облегченного по фракционному составу конденсата из-за истощения месторождения газ сепарации из сепаратора 1 нагревают и подают в АОК как отдувочный газ. Использование в качестве отдувочного газа сепарации позволяет в нижней части АОК снизить парциальное давление компонентов С3+, вследствие чего снижаются необходимое паровое число и количество тепла, подводимого в трубчатой печи.

По другому варианту построения технологической схемы полной стабилизации в первой по ходу конденсата колонне проводят процесс деэтанизации (давление не более 2,6 МПа, температура верха и низа соответственно не выше +10 и 165 0С). Во второй колонне (давление не выше 1,3 МПа, температура верха и низа соответственно 90 – 130 0С и не более 255 0С), соединенной с первой колонной по остатку и являющейся дебутанизатором, в качестве ректификата получают ШФЛУ, а остатком – стабильный газовый конденсат. Такая схема реализована также на Уренгойском заводе по переработке газового конденсата.

На Астраханском ГПЗ полная стабилизация конденсата осуществляется по одноколонной схеме следующим образом. Дегазированный и обессоленный конденсат на установке разделяется на два потока. Первый поток в количестве до 40 % от общего количества подается на верхнюю тарелку колонны-стабилизатора, а второй нагревается в рекуперативных теплообменниках и подается на 8-ую тарелку (считая снизу) этой же колонны. В колонне-стабилизаторе из конденсата при давлении 1,5–1,6 МПа, температуре верха 40-55 0С и температуре куба 245-260 0С отгоняются сероводород, диоксид углерода и углеводороды до С4 включительно (в том числе и оставшиеся после дегазации метан и этан).

Колонна-стабилизатор оборудована 19-ю клапанными тарелками. Тепло в куб колонны подводится при помощи горячей струи, нагреваемой в трубчатой печи, при этом куб разделен вертикальной перегородкой на два отсека: из одного отсека, куда стекает флегма с нижней тарелки, забирается горячая струя и после трубчатой печи подается во второй отсек, откуда стабильный конденсат после охлаждения выводится с установки. Конструкция 15-й и 17-й тарелок позволяет выводить из колонны отпаренную из конденсата воду.

9.2. Особенности процесса и борьба с коррозией на установках стабилизации сернистых газовых конденсатов

По мере развития мировой газовой промышленности и постепенного истощения запасов газа в добычу и при необходимости последующую переработку вовлекается все больше и больше месторождений, в составе пластовой смеси которых содержится сероводород, меркаптаны и другие сернистые соединения.

Стабилизацию сернистых газовых конденсатов этих месторождений проводят по технологическим схемам, аналогичным схемам для бессернистых или малосернистых конденсатов. Отличительной особенностью этих схем является их соответствующее материальное оформление, параметры технологического режима и противокоррозионное ингибирование отдельных узлов установок. Наиболее крупные установки стабилизации сернистых газовых конденсатов в России эксплуатируются на Оренбургском и Астраханском газоконденсатных месторождениях. В отличие от ШФЛУ, получаемой при стабилизации малосернистых конденсатов, ШФЛУ при стабилизации, например, Астраханского газового конденсата, содержит до 55 % об. сероводорода и до 1,489 г/м3 меркаптановой серы. Естественно, ШФЛУ такого качества используют для получения сжиженных газов только после ее сероочистки, например, аминовым раствором. Стабильный газовый конденсат содержит всего 50-100 млн.-1 сероводорода.

Причины коррозии металлов установок стабилизации сернистых газовых конденсатов и методы борьбы с ней рассмотрены ниже на примере Астраханского ГПЗ.

Коррозия металлов – это их разрушение вследствие химического или электрохимического взаимодействия с коррозионной средой. При коррозии металла с участием сероводорода происходит не только потеря массы, но и снижение механической прочности, пластичности и других свойств металлов.

Коррозионная агрессивность газового конденсата на установке стабилизации Астраханского ГПЗ обусловлена наличием в нем сероводорода (основной коррозионно-агрессивный компонент), диоксида углерода, кислорода, двуоксида серы, воды и других компонентов.

Коррозия металла (железа) в водном растворе сероводорода протекает согласно следующему суммарному уравнению (в упрощенной форме)

Fe + H2S → FeS + H2 (9.1)

Образовавшийся в процессе коррозионной реакции водород частично адсорбируется, хемосорбируется и диффундирует вглубь металла и частично молизуется с образованием и отрывом пузырьков водорода от поверхности:

Н + Н + ....+ Н → nН2 (9.2)

Молизация выделившегося на корродирующей поверхности атомарного водорода замедляется образованием сульфидов железа, вследствие чего облегчается проникновение атомарного водорода в металл и его интенсивное наводораживание, результатом которого являются следующие виды разрушений: водородные пузыри и расслоение металла или водородное коррозионное растрескивание (в случае сероводорода называемое сульфидным растрескиванием).

Кроме того, водород может образовываться при взаимодействии железа с водяным паром при высоких температурах:

4Н2О + 3Fe → Fe3O4 + 4H2 (ниже 570 0С) (9.3)

H20 + Fe → FeO + H2 (выше 570 0С) (9.4)

Образующийся в результате реакций водород оказывает на металл опасное воздействие, приводящее к его хрупкости, потере прочности и пластичности, в конечном итоге, к разрушению металла – водородной коррозии.

Возможными причинами водородной коррозии являются:

- молекулярный водород сосредотачивается в дефектах кристаллической решетки или по границам зерен металла, в результате чего в этих местах значительно повышается внутреннее давление, приводящее к растрескиванию металла и разрушению конструкции;

- при растворении водорода в стали вместо твердого раствора углерода в железе [Fe(C)] образуется твердый раствор водорода в железе [Fe(H)], который является менее прочным и более хрупким;

- растворенный водород реагирует с цементитом Fe3C - наиболее прочной фазой в стали, образуя газообразные углеводороды:

Fe3C + 2H2 → 3Fe + CH4 (9.5)

- молекулы метана по размерам гораздо больше молекул водорода, поэтому они не могут удалиться из металла и скапливаются по границам зерен; в результате возникает высокое давление, что приводит к внутрикристаллитному растрескиванию. Этот вид воздействия водорода на сталь называется обезуглероживанием. Оно начинается с поверхности стали и при длительном нагревании распространяется в глубину, уменьшая износоустойчивость, твердость и предел усталости металла. Обезуглероживание может вызвать не только водород, но и водяной пар

Fe3C + H2O → 3Fe + CO +H2 (9.6)

углекислый газ

Fe3C + CO2 → 3Fe + 2CO (9.7)

и даже кислород воздуха, но в значительно меньшей степени

Fe3C + O2 → 3Fe + CO2 (9.8)

Глубина обезуглероживания при действии водорода и кинетика этого процесса зависят от состава стали, температуры и давления водорода.

- растворенный в металле водород способен восстанавливать имеющиеся в нем окислы

FeO + H2 → Fe + H2O (9.9)

при этом на границах зерен металла образуются пары воды, ослабляющие связь между зернами кристаллитов и создающие внутреннее давление, которое приводит к хрупкости и растрескиванию металла.

Применяющиеся на установке стабилизации Астраханского ГПЗ методы противокоррозионной защиты можно сгруппировать следующим образом:

- технологические методы – способствующие снижению коррозии действующего оборудования, направленные на такую корректировку технологии переработки сероводородсодержащего газа, чтобы сохранить первоначально низкую коррозионную активность технологической среды;

- методы, связанные с изменением агрессивных свойств самой технологической среды или удалением из нее компонентов, вызывающих коррозию металла;

- специальные методы – применяемые совместно с другими технологическими мероприятиями: применение коррозионностойких сплавов, лакокрасочных покрытий, ингибиторов коррозии.

Необходимая коррозионная стойкость оборудования обеспечивается рациональным выбором подходящего сплава, который производится с учетом условий эксплуатации: состава и характера коррозионной среды; температуры и давления, периодичности их перепадов; действия среды и механических нагрузок.

Существенным при выборе марки стали является также учет концентрации сероводорода, его давления и рН коррозионной среды.

Основное влияние на стойкость стали к сульфидному растрескиванию оказывают структура и ее прочностные характеристики, изменяющиеся в широком диапазоне при термической обработке, пластической деформации и их сочетании.

Для обеспечения работоспособности и безопасной работы оборудования используются легированные стали, в их числе стали с особыми свойствами (нержавеющие, жаростойкие и др.), кроме того, толщина стенок аппаратов и трубопроводов имеет прибавку для компенсации коррозии.

Для обеспечения повышенной противокоррозионной защиты внутренней поверхности аппаратов и коммуникаций в условиях воздействия высоких давлений и коррозионно-активной среды с высоким содержанием растворенных сероводорода и углекислого газа, используются защитные покрытия – лакокрасочные, на основе термореактивной фенольной смолы, например, Plasite 3054, и ингибиторы коррозии на основе производных аминов, например, Додиген 481. Для емкостей предусмотрена защита от электрохимической коррозии алюминиевыми анодами, установленными в каждую их секцию.

Г Л А В А 10

ПРОИЗВОДСТВО ТЕХНИЧЕСКОГО УГЛЕРОДА

ИЗ ПРИРОДНОГО ГАЗА И ГАЗОВОГО КОНДЕНСАТА

10.1. Назначение и основные физико-химические свойства технического углерода

Технический углерод (старое название - сажа) является продуктом неполного сгорания или термического разложения органических веществ, состоящий в основном из углерода (90-99 %), водорода (0,3-0,5 %) и кислорода (0,1-7,0 %). В состав технического углерода могут также входить сера (до 1,5 %) и зола (до 0,5 %). Технический углерод состоит из частиц размером от 9 до 600 мкм, образующих разветвленные цепочки, форма каждой из которых близка к сферической.

Технический углерод – полидисперсное вещество, содержащее частицы различной величины. Средний арифметический диаметр частиц Dч определяется по формуле:

Dч =  , (10.1)

, (10.1)

где ni - число измеренных частиц одинакового диаметра Di .

Технический углерод характеризуется так называемым средним поверхностным диаметром частиц:

Dа =  , (10.2)

, (10.2)

где Dа - средний диаметр частиц технического углерода, мкм;

r - плотность технического углерода, г/м3;

А - удельная поверхность, м2/г.

Размер частиц Dа и удельная поверхность технического углерода составляют соответственно 9-600 мкм и 12-250 м2/г. Удельная поверхность характеризует степень дисперсности: чем меньше размер частиц, тем больше ее удельная поверхность. Высокодисперсный технический углерод имеет более черный цвет и обладает большей красящей способностью.

Истинная плотность различных марок технического углерода составляет 1800-2000 кг/м3, а насыпная плотность – 100-350 кг/м3.

Различают два вида структур технического углерода: первичную (очень прочную) и вторичную (менее прочную).

В России технический углерод классифицируют по определенным признакам:

- способу производства;

- типу сырья, из которого получают технический углерод;

- величине удельной поверхности;

- структурности;

- отрасли, в которой используется технический углерод.

Технический углерод используется в резинотехнической и шинной промышленности (80% от общего объема его производства), в электротехнической, лакокрасочной, полиграфической и других отраслях промышленности.

Технический углерод для резинотехнической промышленности подразделяют на активный, среднеактивный, полуактивный и малоактивный. Так, стандартные резины на основе бутадиен-стирольного каучука имеют сопротивление разрыву (МПа): с активным техническим углеродом – более 20; со среднеактивным – около 19; с полуактивным – 14¸18, с малоактивным – менее 14. Название технического углерода для производства резины состоит из нескольких букв и числа. Так, ПМ - 100 – это технический углерод, полученный печным способом (П) с использованием в качестве сырья масла (М) и имеющий удельную поверхность 100 м2/ч. Если разные марки технического углерода разделяются структурностью, то после цифр стоят буквы: В – высокоструктурная и Н – низкоструктурная.

Для резинотехнической промышленности технический углерод должен иметь большую удельную поверхность (чем больше, тем лучше), высокое значение рН на поверхности частиц (положительно влияет на ускорение вулканизации резины) и быть высокоструктурным для увеличения механической прочности резины. Кроме того, в техническом углероде нормируются адсорбционная способность, содержание летучих, серы, посторонних включений, зольность, а также для некоторых марок оценивается тепло- и электрофизические свойства (теплопроводность, электрическое сопротивление и др.).

10.2. Сырье для производства технического углерода

Сырьем для производства технического углерода являются:

- жидкие нефтепродукты (иногда в смеси с продуктами каменноугольного происхождения);

- природные и нефтяные газы;

- газовые конденсаты.

Из продуктов нефтепереработки наиболее широко применяются газойли термического крекинга, зеленое масло, экстракты газойлей каталитического крекинга, а из продуктов коксохимии - антраценовое масло, хризеновая фракция и пековый дистиллят. Это сырье представляет из себя углеводородные фракции, выкипающие выше 200 0С и содержащие значительное количество аренов (60-90 % мас.). В нем нормируются следующие показатели: плотность, вязкость, индекс корреляции, показатель преломления, содержание серы, влаги и механических примесей, коксуемость. Сырье для технического углерода, производимое на нефтеперерабатывающих заводах, является весьма дефицитным, так как производится в ограниченном количестве (например, 1-3% мас. на сырье установки каталитического крекинга типа ГК-3/1) и имеются трудности с регулированием его состава и других показателей качества. В настоящее время делается упор на получение сырья для производства технического углерода непосредственно на установках каталитического крекинга при жестком технологическом режиме и использовании цеолитсодержащих катализаторов и с дожигом оксида углерода в диоксид в объеме регенератора.

Другим крупным источником сырья для производства технического углерода являются природные и нефтяные (попутные) газы, а также газовые конденсаты с большим содержанием аренов, ресурсы которых в России и странах СНГ велики.

10.3. Химизм и механизм получения технического углерода

Процесс получения технического углерода (термическое разложение углеводородов с образованием углерода, находящегося в виде твердой фазы) описывается следующим уравнением:

СnHm → nC +  (10.3)

(10.3)

Для разложения углеводородов в газовой фазе необходимо тепло в количестве 1,2-4,8 МДж/кг сырья. В промышленности это осуществляется за счет сжигания части газа или другого топлива.

Процесс термического разложения углеводородов можно упрощенно рассматривать следующим образом. Молекулы углеводородов при высокой температуре распадаются на свободные углеводородные радикалы и атомы водорода. Эти радикалы взаимодействуют друг с другом с образованием новых радикалов и молекул термостойких соединений, которые являются основой будущих частиц технического углерода. В зоне реакции образующиеся новые углеводородные радикалы присоединяются к уже существующим радикалам и идет процесс формирования атомов углерода в кристаллические образования, а кристаллов технического углерода – в частицы технического углерода. Повышение температуры процесса и уменьшение времени пребывания частиц технического углерода в зоне реакции приводит к получению более высокодисперсного технического углерода. Использование только природного газа в качестве сырья приводит к получению мелкодисперсного технического углерода удельной поверхностью 12-16 м2/ч. Если сырье состоит из 50 % об. природного газа и 50 % об. отходящих газов производства, состоящих из 90 % об. водорода, то удельная поверхность технического углерода увеличивается до 20 м2/ч.

Скорость образования частиц технического углерода увеличивается, если в газе содержится 1 % кислорода или оксида этилена.

Для процесса горения необходим кислород воздуха. Теоретически необходимое количество воздуха для полного сжигания горючего, применяемого в производстве технического углерода (при 0 0С и 0,1 МПа) составляет: для зеленого масла – 10,5-10,7 м3/кг; для термогазойля – 10,6 м3/кг; экстракта газойля каталитического крекинга – 10,5 м3/кг; нефтяного газа – 9,5 - 10,0 м3/м3; природного газа – 9,0-9,5 м3/м3; газов нефтепереработки – 14,5-16,0 м3/м3. При сжигании жидких горючих веществ для их полного сгорания необходимо подавать на 20-25 % воздуха больше, а при сжигании газообразных веществ – на 5-10 % больше.

При сгорании углеводородов образуется пламя, которое характеризуется тонким (до 0,1 мм) фронтом горения. Кислород внутри пламени отсутствует в случае раздельной подачи углеводородов и воздуха, и внутри пламени происходит термическое разложение углеводородов.

Наряду с техническим углеродом при неполном сгорании образуются двуоксид углерода, оксид углерода, водород, азот, вода и в незначительных количествах метан, сероводород и сероуглерод. При температуре выше 1000 0С протекают реакции:

СО2 + Н2 → СО + Н2О

С + СО2 ® 2СО (10.4)

С + Н2О → СО + Н2

При осаждении технического углерода из пламени на охлажденную поверхность происходит реакция окисления углерода:

2С + О2 ® 2СО

С + О2 ® СО2 (10.5)

Чтобы исключить побочные реакции, смесь газа и технического углерода на выходе из зоны горения охлаждают водой или вводом охлажденной поверхности.

10.4. Способы получения технического углерода

Для получения технического углерода используют печной, канальный (диффузионный) и термический способы. Последний основан на разложении природного газа без доступа воздуха при высокой температуре и распространен сравнительно мало, поэтому далее он не рассматривается.

10.4.1. Печной способ

Печным способом производят до 90% и более производимого технического углерода. По этому способу осуществляют термоокислительное разложение углеводородов под действием высокой температуры при недостатке воздуха.

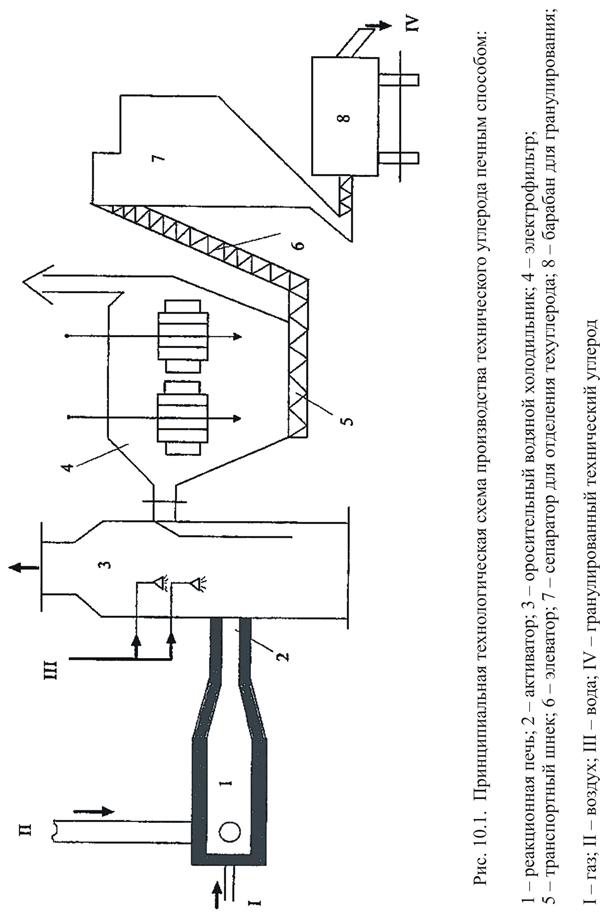

Принципиальная технологическая схема процесса приведена на рис. 10.1.

Основным аппаратом установки является реакционная печь – горизонтальная цилиндрическая камера, выложенная огнеупорным кирпичом и заключенная в металлический кожух. Торцевая часть печи снабжена устройством для подачи газа, а воздух поступает тангенциально к потоку газа

через отверстия в футеровке для более интенсивного перемешивания с газом. Печь по ходу движения газа переходит в трубопровод-активатор, предназначенный для выдержки технического углерода при высокой температуре в течение определенного времени с целью полного разложения углеводородов.

Количество подаваемого в печ<

Дата добавления: 2020-08-31; просмотров: 884;