Основные параметры технологического режима и показатели работы

установки Клауса (рис. 7.2)

| Наименование | Показатель |

| Температура в печи-реакторе, 0С: | |

| горения | |

| газов на выходе | |

| Температура газов в конденсаторе № 1, 0С: | |

| на входе | |

| на выходе | |

| Температура газов в первом конверторе, 0С: | |

| на входе | |

| на выходе | |

| Температура газов в конденсаторе № 2, 0С: | |

| на входе | |

| на выходе | |

| Температура газов во втором конверторе, 0С: | |

| на входе | |

| на выходе | |

| Температура газов в конденсаторе № 3, 0С: | |

| на входе | |

| на выходе | |

| Давление в системе, МПа | 0,02-0,03 |

| Молярная доля Н2S, %: | |

| в исходном кислом газе | 59,4 |

| в газах после второго конвертора | 0,9 |

| Молярная доля серы в отходящих газах, % | 0,068 |

| Извлечение серы в процессе, % |

сера остается адсорбированной на катализаторе в жидком виде, тем самым смещая равновесие реакции к полной конверсии Н2S и SО2 в серу.

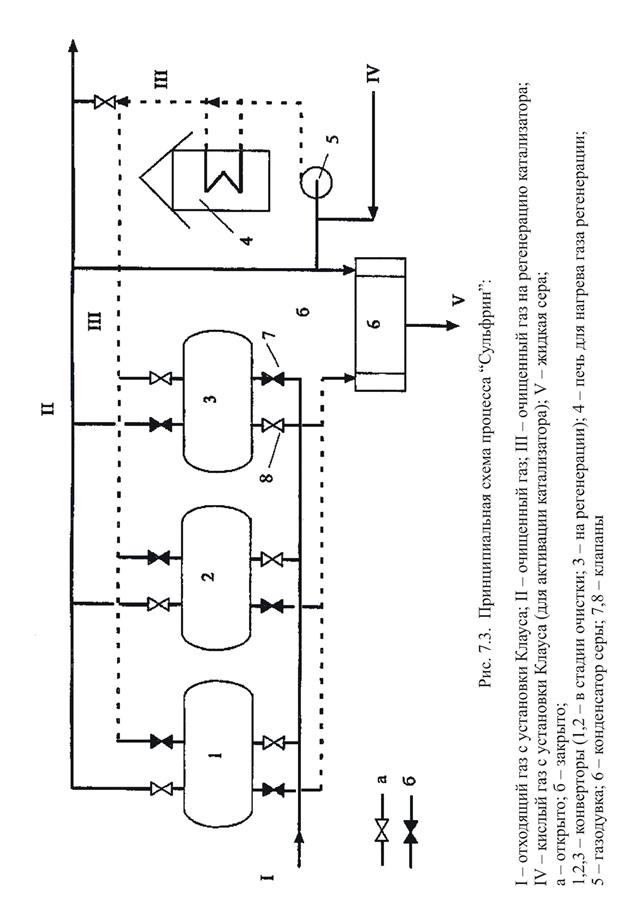

Принципиальная технологическая схема процесса "Сульфрин" приведена на рис. 7.3. Установка состоит из двух-трех реакторов по типу адсорбционной схемы.

После прохождения через слой катализатора отходящий газ сжигается. Катализатор, насыщенный адсорбированной серой, периодически регенерируется горячим газом в замкнутом цикле. Для конденсации серы регенерационный газ охлаждается и воздуходувкой возвращается в цикл регенерации.

После этого процесса концентрация Н2S и SО2 в отходящем газе составляет 0,20-0,25 %. Для снижения этой концентрации до 0,02-0,05% ведутся разработки новых катализаторов.

Процесс "Клаусполь 1500", разработанный Французским институтом нефти, основан на обработке отходящих газов рециркулирующим потоком полиэтиленгликоля (ПЭГ-400), содержащим растворенный катализатор (бензоат калия или натрия), в насадочной колонне при температуре выше точки плавления серы – 125-130 0С. Образующаяся в процессе сера в расплавленном виде отделяется от растворителя. Процесс требует поддержания в обрабатываемом газе соотношения Н2S:SО2, равным 2:1; СОS и СS2 остаются непревращенными.

Степень превращения сероводорода и диоксида серы достигает 80 %, что соответствует суммарной глубине извлечения серы до 98,5 %. Содержание SО2 в газах после дожига 0,15 %.

7.5.2. Процессы, основанные на превращении сернистых соединений

в один компонент

Эти процессы разделяются на окислительные и восстановительные.

|

| I – газы на доочистку; II – воздух; III – топливный газ; IV – очищенный газ; V – H2S на установку Клауса; VI – конденсационная вода; 1 – генератор восстановительного газа с камерой смешения; 2 – реактор гидрирования; 3 – котел - утилизатор; 4 – колонна «Квенч»; 5, 7, 10 – холодильники; 6 – абсорбер; 8 – рекуперативный теплообменник; 9 – десорбер; 11 – сепаратор; 12,14,15,16 – насосы; 13 – паровой кипятильник |

В основе окислительных методов очистки отходящих газов Клауса лежит дожиг сернистых соединений до диоксида серы и его последующее извлечение и превращение в серу или другой химический продукт. Из этих процессов достаточно широкое распространение в мировой практике получил процесс "Уэллман-Лорд" (фирма "Уэлманн-Лорд", США).

Сущность процесса заключается в дожиге сернистых соединений до диоксида серы с последующим его поглощением раствором сульфита натрия. Образовавшийся бисульфит затем регенерируется. После отделения воды в конденсаторе концентрированный сернистый ангидрид рециркулируют на установку Клауса.

Суммарная степень извлечения серы достигает 99,9-99,95 %.

Восстановительные процессы основаны на каталитическом восстановлении всех сернистых соединений в сероводород и отличаются, главным образом, способами его извлечения и последующей переработки.

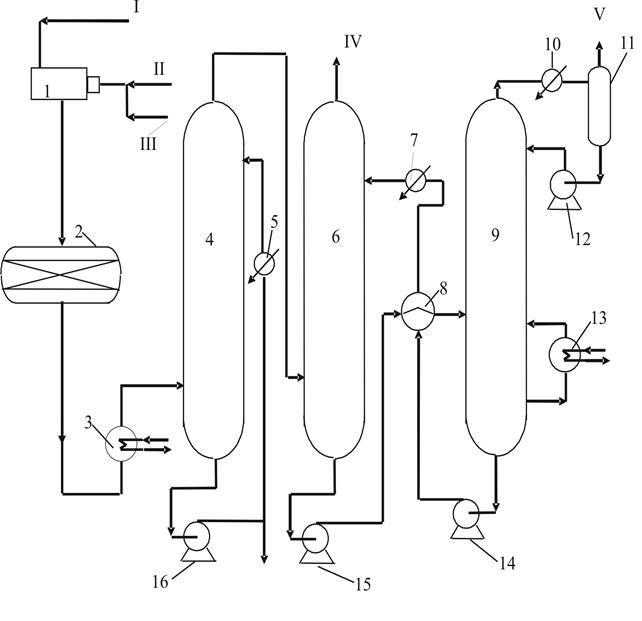

Из процессов этого типа наибольшее распространение получил процесс SCOT (начальные буквы "Shell Claus Offgas Treating"), разработанный фирмой "Шелл Дивелопмент" (Нидерланды) (рис.7.4). Отходящие газы установки Клауса смешиваются с продуктами неполного сгорания метана (Н2 + СО) и с температурой 300 0С поступают в реактор гидрирования, заполненный алюмокобальтмолибденовым катализатором. Продукты гидрирования охлаждаются в котле-утилизаторе и затем в колонне "Квенч", где одновременно отделяется конденсационная вода. Далее в абсорбционной секции из газов методом селективной абсорбции извлекается Н2S, который рециркулируют на установку Клауса.

В очищенном газе остается 0,001-0,050 % сероводорода, что соответствует суммарной степени извлечения Н2S 99,8-99,9 %. В качестве абсорбента используют диизопропаноламин, метилдиэтаноламин и другие амины.

Г Л А В А 8

ПЕРЕРАБОТКА ШИРОКОЙ ФРАКЦИИ

ЛЕГКИХ УГЛЕВОДОРОДОВ

Широкую фракцию легких углеводородов (ШФЛУ) получают при отбензинивании природных и нефтяных газов различными методами (см. главу 6), а также при стабилизации газовых конденсатов (см. главу 9). В ее состав входят этан (2-8 %), пропан (10-15 %), изобутан (8-18 %), нормальный бутан (20-40 %) и углеводороды С5+ (11-25 %), а также примеси соединений серы, включая меркаптаны и сероводород. ШФЛУ подвергают переработке с разделением на более ценные узкие фракции и индивидуальные углеводороды на специальных газофракционирующих установках (ГФУ), входящих в состав газо- или нефтеперерабатывающих заводов.

8.1. Варианты переработки

Широкую фракцию легких углеводородов, а также головку стабилизации газового конденсата, разделяют на ГПЗ по четырем основным вариантам:

а) для производства стабильного газового бензина (углеводороды С5+) и топливного газа (углеводороды С1 - С4);

б) для производства стабильного газового бензина (углеводороды С5+), топливного газа (углеводороды С1 - С2) и сжиженной пропан-бутановой фракции;

в) для производства стабильного газового бензина (углеводороды С5+), топливного газа (метан с примесями этана) и индивидуальных углеводородов (этан, пропан, изобутан, нормальный бутан и др.);

г) для производства индивидуальных углеводородов и их смесей (при переработке ШФЛУ, практически не содержащих С5+).

Этан (этановая фракция) применяется как сырье пиролиза, в качестве хладоагента на установках НТК, сжижения газов, депарафинизации масел, выделения пара-ксилола и др.

Пропановая фракция (технический пропан) используется как сырье пиролиза, коммунально-бытовое и автомобильное топливо, хладоагент для технологических установок переработки нефти и газа, растворитель.

Изобутановая фракция является сырьем установок алкилирования и производства синтетического каучука.

Бутановая фракция используется для получения бутадиена-1,3, как коммунально-бытовое топливо, добавка к автомобильным бензинам для повышения давления насыщенных паров.

Изопентановая фракция служит сырьем для производства изопренового каучука, является компонентом высокооктановых бензинов.

Пентановая фракция является сырьем для процессов изомеризации, пиролиза, получения амиловых спиртов.

При использовании этих фракций легких углеводородов как сырья для нефтехимии содержание основных компонентов в них должно быть не менее 96-98 %.

8.2. Краткие основы технологии очистки широкой фракции легких углеводородов от сернистых соединений

Концентрация сернистых соединений (сероводорода, меркаптанов, сероуглерода и др.) в сжиженных газах и ШФЛУ, получаемых при отбензинивании сернистых газов и стабилизации сернистых газовых конденсатов, как правило, выше допустимого уровня, устанавливаемого соответствующими ГОСТами.

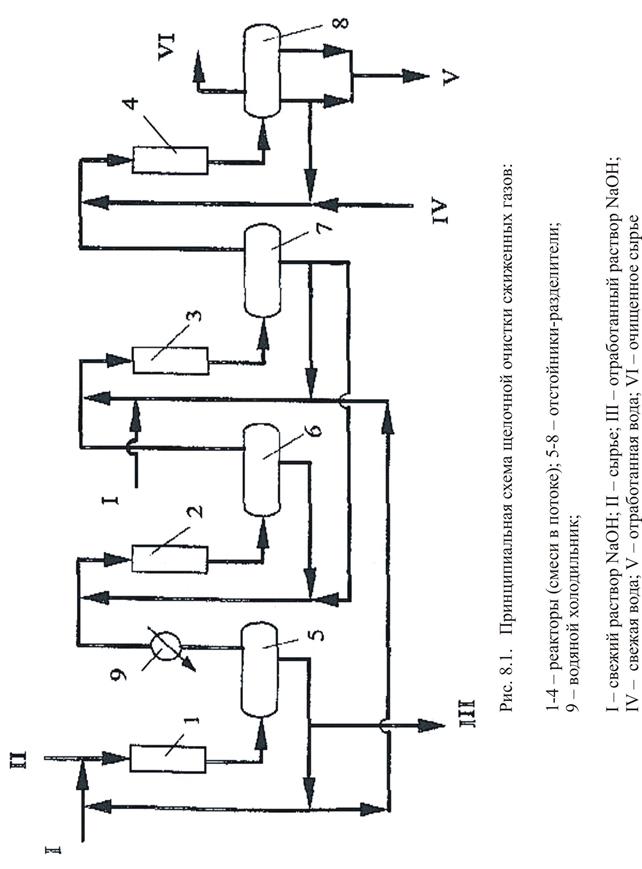

Для получения сжиженных газов, отвечающих требованиям ГОСТ, производят их очистку от сернистых соединений 10 %-ным водным раствором гидрооксида натрия.

Очистка от сероводорода и меркаптанов (тиолов) раствором NаОН протекает по следующим реакциям:

Н2S + 2NaOH → Na2S + 2H2O

Н2S + Na2S →2NaHS (8.1)

RSH + NaOH → RSNa + H2O

При этом происходит также извлечение из газа диоксида углерода за счет реакций:

СО2 + NaOH → NaHСО3 + H2O

NaHСО3 + NaOH → Na2СО3 + H2O (8.2)

Технологическая схема установки очистки сжиженного газа от сернистых соединений включает в себя последовательно соединенные четыре ступени (рис. 8.1). На первой ступени из сырья преимущественно извлекается сероводород, сероуглерод и серооксид углерода из-за большей активности по сравнению с меркаптанами. Технологический режим I-ой ступени (контактор 1) cледующий: давление – 1,9-2,5 МПа (определяется необходимостью поддержания газа в сжиженном состоянии), температура – 50 0С. На второй и третьей ступенях (температура – 350С) производится очистка от меркаптанов. На четвертой ступени осуществляется промывка сжиженных газов водой от следов NаОН. Насыщенный раствор NаОН с первой и второй ступеней подается на регенерацию путем подогрева с использованием соляной кислоты. На установке достигается степень очистки сжиженных газов от сероводорода и меркаптанов до 98 и 96 % соответственно.

После очистки от сернистых соединений сжиженный газ подается на блок адсорбционной осушки.

Для практически полного удаления из сжиженных газов и ШФЛУ меркаптанов используют демеркаптанизацию на катализаторах, содержащих

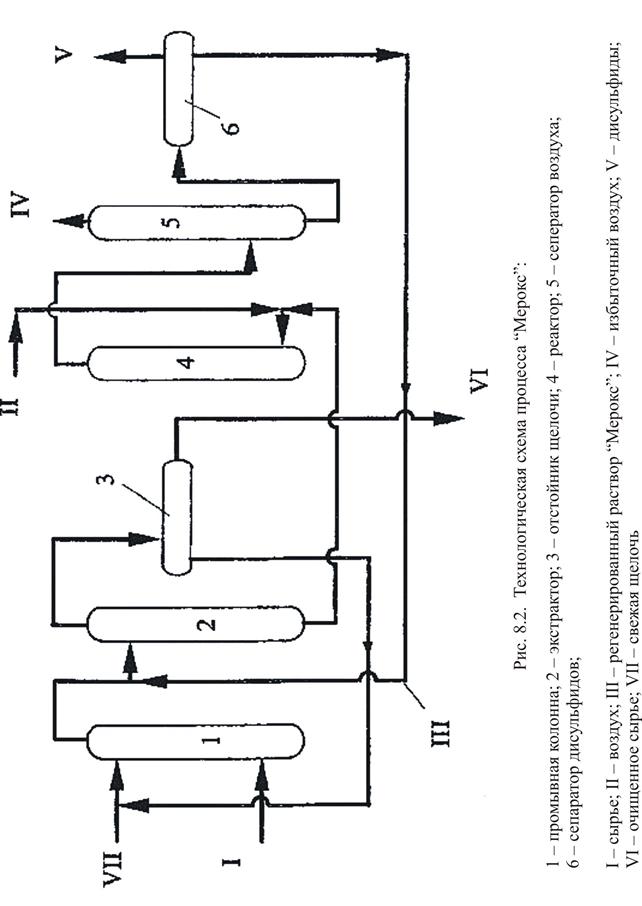

хелатные соединения металлов VI группы в растворе гидрооксида натрия (процесс Мерокс). Меркаптаны переводят в дисульфиды путем каталитического окисления в щелочной среде на основе реакций:

RSH + NaOH®RSNa + H2O

2RSNa + 0,5О2 + H2O ® RSSR + 2NаОН (8.3)

Технологическая схема процесса Мерокс приведена на рис. 8.2. Сырье промывается раствором щелочи в колонне 1 для удаления сероводорода и органических кислот для продления срока службы катализатора, после чего поступает в экстрактор 2, где из него раствором катализатора экстрагируются меркаптаны. Раствор "Мерокс" из экстрактора 2 подается в реактор 4, где происходит каталитическое окисление меркаптанов в дисульфиды кислородом воздуха с одновременной регенерацией катализатора. Смесь из реактора 4 проходит сепараторы 5 и 6 для отделения избытка воздуха и дисульфидов, после чего регенерированный раствор “Мерокс” возвращается в реактор 2.

Очищенное от меркаптанов сырье выводят с установки после отстоя от него раствора щелочи в отстойнике 3.

8.3. Ректификационное разделение широкой фракции легких углеводородов

Для разделения газовых смесей на индивидуальные компоненты или углеводородные фракции широкое распространение в промышленной практике получил метод ректификации [21 - 23].

Ректификация – это диффузионный процесс разделения компонентов, различающихся по температурам кипения. Процесс осуществляется путем противоточного многоступенчатого (колонны тарельчатого типа) или непрерывного (насадочные колонны) контактирования восходящих по колонне паров и нисходящей жидкости.

В практике нефтегазопереработки используют, кроме обычной, четкую ректификацию, а также азеотропную и экстрактивную ректификацию.

Четкая ректификация предназначена для разделения близкокипящих углеводородов с целью получения индивидуальных компонентов со степенью чистоты 95 % и выше (до 99,99 %).

Ректификация в присутствии третьего компонента (азеотропная и экстрактивная) применяется в случае разделения углеводородов с близкими или одинаковыми температурами кипения или азеотропных смесей, у которых коэффициент относительной летучести близок или равен единице. Третий компонент необходим для увеличения коэффициента относительной летучести разделяемых компонентов. При азеотропной ректификации третий компонент уходит из колонны с ректификатом, при экстрактивной – вместе с остатком. Смесь третьего компонента и извлеченного углеводорода разделяют затем обычной ректификацией или другим технологическим процессом (например, отстаиванием), после чего третий компонент вновь возвращают на азеотропную или экстрактивную ректификацию.

8.3.1. Классификация и принципы построения технологических схем газофракционирующих установок

Технологические схемы газофракционирующих установок (ГФУ) зависят от состава и давления исходного сырья и качества и ассортимента получаемых продуктов. При выборе оптимальной схемы разделения сырья на ГФУ придерживаются следующих правил:

1. Исходное сырье делят на такие фракции, для ректификационного выделения которых при заданном хладоагенте и исходных термодинамических параметрах состояния, требуются минимальные затраты на сжатие этого сырья до давления конденсации ректификата.

2. Для высокой четкости разделения ректификата и остатка колонны предпочтительно, чтобы они были примерно равны по их мольному расходу (правило деления сырья пополам).

3. Близкокипящие компоненты при требуемой высокой чистоте получаемых продуктов в технологической схеме разделяют последними.

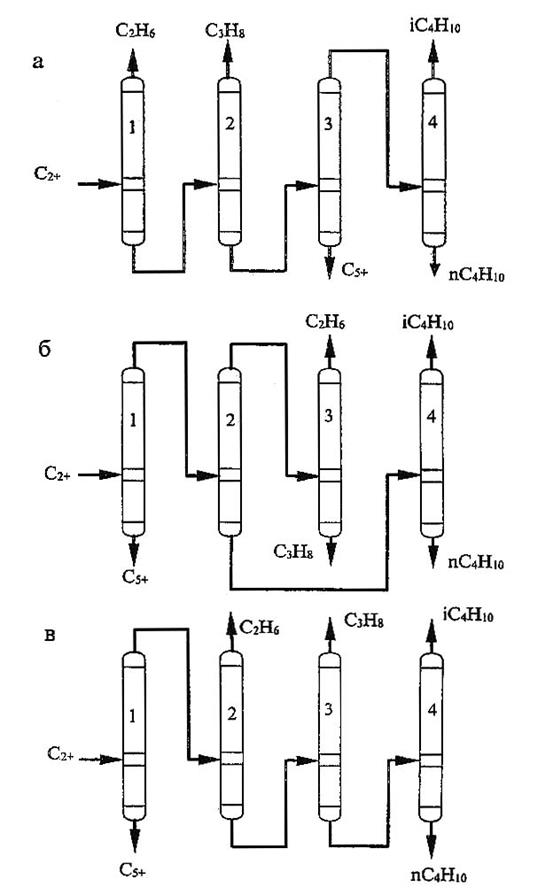

С учетом этих правил применяются следующие технологические схемы ГФУ (рис. 8.3): с нисходящим (а), восходящим (б) и смешанным (в) давлением. В качестве сырья этих установок исследована деметанизированная ШФЛУ. По схеме а давление снижается в ряду колонн 1-2-3; по схеме б – повышается в ряду колонн 1-2-3; по схеме в – давление в колонне 2 выше, чем в колоннах 1 и 3.

Для упрощения технологических схем, приведенных на рис. 8.3, на них не показаны системы создания жидкостного и парового орошений, нагрева и охлаждения продуктов и др.

В целом на ГФУ применяется от 3 до 10 ректификационных колонн, соединенных между собой по разным технологическим схемам. Суммарное число тарелок во всех колоннах колеблется от 390 до 720 штук, а число тарелок в изобутановой и изопентановой колоннах (колонны имеют то же название, что и их ректификат) – от 97 до 180 штук. Оптимальная схема соединения колонны между собой в каждом конкретном случае определяется по минимальной себестоимости готовой продукции.

Распределение затрат на выделение отдельных фракций на ГФУ приведено в табл. 8.1, из которой видно, что максимальные затраты приходятся на разделение близкокипящих компонентов.

Рис. 8.3. Варианты построения технологических схем ГФУ

Таблица 8.1

Дата добавления: 2020-08-31; просмотров: 853;