Уравнения состояния газов

Уравнения состояния газов используются для определения многих физических свойств природных газов. Уравнением состояния называется аналитическая зависимость между давлением, объемом и температурой.

Состояние газов в условиях высоких давления и температуры определяется уравнением Клайперона - Менделеева:

pV = NRT,

где р - давление;

V - объем идеального газа;

N - число киломолей газа;

R - универсальная газовая постоянная;

Т - температура.

Эти уравнения применимы для идеальных газов.

Идеальным называется газ, силами взаимодействия между молекулами которого пренебрегают. Реальные углеводородные газы не подчиняются законам идеальных газов. Поэтому уравнение Клайперона - Менделеева для реальных газов записывается в виде

pV=ZNRT,

где Z — коэффициент сверхсжимаемости реальных газов, зависящий от давления, температуры и состава газа и характеризующий степень отклонения реального газа от закона для идеальных газов.

· Коэффициент сверхсжимаемостиZ реальных газов - это отношение объемов равного числа молей реального V и идеального Vи газов при одинаковых термобарических условиях (т.е. при одинаковых давлении и температуре):

Z = V/Vи

Значения коэффициентов сверхсжимаемости наиболее надежно могут быть определены на основе лабораторных исследований пластовых проб газов.

где Pкрi, и Tкрi - критические давление и температура i-го компонента;

Xi - доля i-го компонента в объеме смеси (в долях единицы).

· Влагосодержание природных газов связано с тем, что природные газы и газоконденсатные смеси контактируют с пластовыми водами различных форм и вследствие чего содержат определенное количество паров воды.

Концентрация водяных паров в газе зависит от его состава, давления, температуры.

Объемный коэффициент пластового газа bг представляет собой отношение объема газа в пластовых условиях Vпл.г к объему того же количества газа Vст, который он занимает в стандартных условиях, можно найти с помощью уравнения Клайперона - Менделеева:

bг = Vпл.г/Vст = Z(Pcт×Тпл/(Рпл×Тст),

где Рпл, Тпл, Pcт,××Тст - давление и температура соответственно в пластовых и стандартных условиях.

Значение величины bг имеет большое значение, так как объем газа в пластовых условиях на два порядка (примерно в 100 раз) меньше, чем в стандартных условиях.

Источник: Эксплуатация магистральных газопроводов: Учебное пособие. (Под ред. Ю.Д. Земенкова) Изд-во «Вектор Бук» Тюмень, 2002

5. Основы добычи нефти и газа.

Подъем нефти в стволе скважины может происходить либо за счет пластовой энергии Епл , либо за счет пластовой и искусственно вводимой в скважину с поверхности энергий Еи. В стволе скважины энергия расходуется на преодоление силы тяжести гидростатического столба нефти с учетом противодавления на выкиде скважины (на устье) и сил сопротивлений, связанных с движением - путевого (гидравлическое трение), местного (расширение, сужение, изменение направления потока) и инерционного (ускорение движения). Эти силы вызывают соответствующие расходы энергии: Есм, Етр, Ем и Еин. Отсюда баланс энергии в работающей (подающей на поверхность нефть) скважине можно записать в виде: Епл + Еи = Есм + Етр + Ем + Еин

В общем балансе расходы энергии на местные (Ем) сопротивления очень малы, поэтому ими всегда пренебрегают.

Если скважина работает за счет только пластовой энергии, которой обладает нефтяной пласт (залежь), то такой способ эксплуатации называют фонтанным, а само явление - фонтанированием. Еи при фонтанном способе равно 0.

Если скважины не могут фонтанировать, то их переводят на механизированный способ эксплуатации: газлифтный или насосный, когда Епл >0 и Еи >0. В этом случае за счет пластовой энергии нефть поднимается только на высоту, меньшую глубины скважины, то есть уровень жидкости в скважине не доходит до устья (выкида) скважины. Для поднятия жидкости до устья и подачи ее в выкидную линию (сборный трубопровод) требуется ввести в скважину искусственную энергию Еи. При газлифтном способе в скважину вводят энергию сжатого газа Ег, а при насосном - энергию, создаваемую насосом.

Как правило, в начальный период высокое пластовое давление обеспечивает подъем нефти на поверхность и скважина эксплуатируется фонтанным способом. Нефть из пласта по фонтанным трубам через фонтанную елку поступает в выкидную линию скважины.

Снижение пластового давления приводит к прекращению фонтанирования скважины и наступает период механизированной эксплуатации скважины. Применяют два способа механизированной эксплуатации: глубинно-насосная и компрессорная.

Для подъема нефти на поверхность используют два типа насосов: штанговые глубинные и погружные центробежные.

Наибольшее распространение получили штанговые насосы, которыми оборудовано до 70% скважин.

При эксплуатации высокодебитных скважин с небольшим содержанием песка находят применение электроцентробежные насосы (ЭЦН). ЭЦН спускаются в скважину на насосно- компрессорных трубах.

До 5 % скважин эксплуатируется газлифтным способом. При этом добывается до 10 % ежегодно добываемой нефти. Газлифт используется при эксплуатации высокодебитных скважин с большим забойным давлением и высоким газовым фактором.

Достоинством этого метода является расположение всего оборудования на поверхности Земли, недостатком - большие затраты на строительство компрессорных станций и трубопровод и большие затраты электроэнергии. Закачка газа по затрубному пространству позволяет снизить гидростатическое давление столба жидкости в насосно-компрессорных трубах и этим продлить фонтанирование скважины.

Источник:Акульшин А.И и др. Эксплуатация нефтяных и газовых скважин

Акульшин А.И., Бойко В.С., Зарубин Ю.А, Дорошенко В.М.-М.: Недра, 989.-

480 с.

6. Основные способы обезвоживания нефти.

Для обезвоживания и обессоливания нефти используются следующие методы: гравитационный, термический, химический, электрический, комбинированный.

Гравитационное холодное отстаивание проводят: с периодическим режимом в резервуарах; непрерывного действия в отстойниках и трубных водоотделителях.

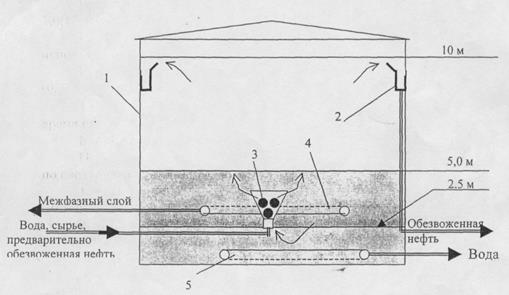

Холодное гравитационное отстаивание без подогрева водно-нефтяной эмульсии и без использования деэмульгаторов используется редко, и только на первой ступени обезвоживания нефти. На рис. 3.4 и 3.5 представлены схемы гравитационного отстаивания нефти в резервуарах и отстойниках. На месторождении с большим содержанием воды в нефти для предварительного сброса воды применяют трубные водоотделители, представляющие собой наклонные трубы большого диаметра с комплексом технологических трубопроводов. Термическое обезвоживание нефти. При повышении температуры водно-нефтяной эмульсии до 50- 100°С снижается прочность оболочки на поверхности частицы воды, что облегчает слияние глобул (капель) воды. При этом увеличивается скорость оседания частиц при отстаивании. Нагрев нефти осуществляется в теплообменниках или печах перед отстойниками или непосредственно в установках-деэмульсаторах. Химическое обезвоживание нефти. Этот метод основан на разрушении эмульсий при помощи химических реагентов-деэмульгаторов, которые подаются в нефтесборный трубопровод, отстойник или в резервуар. В качестве деэмульгаторов используют ПАВ (дипроксамин, проксамин, дисолван, сепарол, полиакриламид, оксиэтилированный препарат ОП и др.) в количестве от 5 до 60 г на 1 т нефти. Эффект деэмульсации зависит от интенсивности перемешивания деэмульгатора с эмульсией и температуры смешивания. Подают деэмульгаторы с помощью дозировочного насоса. Электрическое обезвоживание и обессоливание нефти. При прохождении эмульсии через электрическое поле капли воды и солей стремятся к электродам. Происходит разрушение адсорбированных оболочек капель, что облегчает их слияние при столкновениях и увеличивает скорость деэмульсации. Такие установки называются электродегидраторами. Работают они при частоте 50 Гц и при напряжении на электродах 10 - 45 тыс. В.

Комбинированные методы обезвоживания нефти. В сочетании с гравитационным отстаиванием применяются различные комбинации методов обезвоживания нефти, например: термическое и химическое, термическое и электрическое.

Обезвоживание под действием гравитационных сил.

Рис. 1. РВС для предварительного обезвоживания нефти

1- корпус; 2 устройство отбора обезвоженной нефти; 3 устройство профилактики накопления межфазного слоя; 4 - коллектор отбора обезвоженной нефти; 5 - коллектор отбора воды

В резервуарах время пребывания нефти, как правило составляет 5 часов поэтому осаждение идет с маленькой скоростью и только в первом режиме. Поэтому расчет всех резервуаров следует производить по закону Стокса. Wос=d2g(ρв- ρн)/( 18μ)В верхней части резервуара осаждение идет по законам осаждения одиночной частицы. Затем более крупные капли нагоняют нижележащие мелкие капли, при этом скорость крупных уменьшается, а мелких увеличивается. Концентрация всех капель возрастает, и нефть начинает подниматься вверх между каплями. Если скорость подъема нефти окажется больше скорости осаждения капли воды, капля воды будет выносится с обезвоженной нефтью вверх. При дальнейшем осаждении капель воды происходит выравнивание скоростей осаждения всех размеров капель воды и механических примесей такое осаждение называется консолидированным. При консолидированном осаждении образуются глобулы на уровне раздела фаз. Прочность пленок этих глобул оказывается высокой и вода находящаяся в них не может их разрушить. Глобулы окружают пленки насыщенные мелкими частицами механических примесей, поэтому силы притяжения между глобулами настолько велики, что над глобулами накапливается слой воды, и этот слой не может проникнуть через слой глобул к воде. В результате в РВС образуется так называемый слоеный пирог. Глобулы т.е. межфазный слой препятствует осаждению нефти, и здесь главную роль играют механические примеси. Для ускорения процесса обезвоживания необходим нагрев. Осуществляется через змеевик, куда подается товарная нефть (подогретая). Для успешного ведения процесса обезвоживания нефти необходимо, чтобы время пребывания нефти в резервуаре было больше времени осаждения. С учётом соблюдения этого условия и подбирается резервуар. Высота, занимая объёмом нефти L0, в резервуаре диаметром D, будет равна: H= (4L0/(3.14D  ))tпр, tос=Н/Wос

))tпр, tос=Н/Wос

С целью надежности ведения процесса в РВС следует предусмотреть следующие мероприятия. Известно , что при отборе нефти должно соблюдаться условиеWот‹500Wос

Не должно быть больших скоростей отбора нефти, т.к. может образоваться гидравлический канал, по которому вода может попасть в отборное устройство.

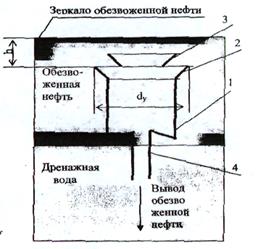

Это условие можно сохранить, используя для обора нефти устройство показанное на рис.2. Скорость отбора обезвоженной нефти можно определить из уравнения

,м/с

,м/с

|

Рис. 2. Устройство для отбора нефти

1 - корпус; 2 - отражательный конус; 3 - направляющий конус; 4 - труба вывода обезвоженной нефти.

|

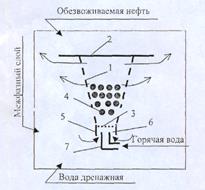

Рис.3 Устройство профилактики накопления межфазного слоя.

1- диффузор перфорированный; 2 - крышка; 3 - решетка; 4 - подвижная насадка; 5 -горловина; 6 - кольцевой зазор; 7 - труба подачи горячей воды.

Чем больше диаметр стакана отборного устройства, тем лучше. Если образуется гидравлический канал при высоких скоростях отбора, то он отражается от конусов и не попадает в стакан.

Сырье поступает в горловину 6 с высокой скоростью и увлекает за собой по кольцевому зазору 6 межфазный слой. Затем межфазный слой интенсивно перемешивается с последней под воздействием псевдоcжиженной насадки. При этом глобулы межфазного слоя разрушаются, и механические примеси из перфорированного диффузора попадают в основной поток нефти и выносятся с ней к устройству отбора обезвоженной нефти

Вода тяжелее нефти и под действием силы тяжести она скатится вниз, прижимаясь к стенкам, а нефть через отверстия поступает в трубу отбора нефти в центр.

Аппараты для разделения нефти и воды под действием центробежной силы называются гидроциклонами.

Время осаждения капли воды от центральной трубы до корпуса гидроциклона определяется согласно закону Стокса : tос=r/Wос. Wос Время прохождения одного витка:tвит=(2*3.14r)/u.Число витков для осуществления процесса определяетсяпо формуле: n=tос/tвит

Источник: Сбор, подготовка и хранение нефти и газа. Технология и оборудование:

Учеб. пособ. / Сулейманов Р.С., Хафизов А.Р., Шайдаков В.В. и др. –

Уфа: «Нефтегазовое дело», 2007. – 450с.

7.Требования ГОСТ Р5 1858 к товарной нефти, поступающей на нефтеперекачивающие станции.

Сырая нефть: Жидкая природная ископаемая смесь углеводородов широкого физико-химического состава, которая содержит растворенный газ, воду, минеральные соли, механические примеси и служит основным сырьем для производства жидких энергоносителей (бензина, керосина, дизельного топлива, мазута), смазочных масел, битумов и кокса. Товарная нефть (нефть): Нефть, подготовленная к поставке потребителю в соответствии с требованиями действующих нормативных и технических документов, принятых в установленном порядке.

Классификация и условное обозначение нефтей

По физико-химическим свойствам, степени подготовки, содержанию сероводорода и легких меркаптанов нефть подразделяют на классы, типы, группы, виды.

1. В зависимости от массовой доли серы(%) нефть подразделяют на классы 1-4 . 1 - малосернистая- до 0,6; 2 - сернистая- от 0,61-1,8; 3- высокосернистая- 1,81-3,5; 4- особо высокосернистая- свыше 3,5

2. По плотности, а при поставке для экспорта - дополнительно по выходу фракций и массовой доле парафина нефти подразделяют на пять типов (таблица 1):

0 - особо легкая; 1 - легкая; 2 - средняя; 3 - тяжелая; 4 - битуминозная.

Таблица 1. – Типы товарной нефти.

| Наименование показателя | Нормативная величина показателя для нефти типа | ||||

Плотность, кг/м  : :

| |||||

при 20  С С

| 830 и менее | Свыше 830,0 до 850,0 | Свыше 850,0 до 870,0 | Свыше 870,0 до 895,0 | Более 895 |

при 15  С С

| 833,7 и менее | Свыше 833,7 до 853,6 | Свыше 853,6 до 873,5 | Свыше 873,5 до 898,4 | Более 898,4 |

| Выход фракций, % не менее: | |||||

до 200  С С

| - | - | |||

до 300  С С

| - | - | |||

| Массовая доля парафина, % не более | - | - |

Примечания:

- Определение плотности при 15  С обязательно с 01.01.04.

С обязательно с 01.01.04.

- Выход фракций и содержание парафина определяется только для нефтей, поставляемых на экспорт.

3. По степени подготовки нефть разделяют на группы 1-3 (таблица 2).

Таблица 2 - Группы нефти

| #G0Наименование показателя | Норма для нефти группы | ||

| 1 Массовая доля воды, %, не более | 0,5 | 0,5 | 1,0 |

2 Концентрация хлористых солей, м/дм  , не более , не более

| |||

| 3 Массовая доля механических примесей, %, не более | 0,05 | ||

| 4 Давление насыщенных паров, кПа (мм рт.ст.), не более | 66,7 (500) | 66,7 (500) | 66,7 (500) |

5 Содержание хлорорганических соединений, млн.  (ppm) (ppm)

| Не нормируется. Определение обязательно |

4. По массовой доле сероводорода нефть разделяют на виды 1-3

1-содержание 20 ррм; 2-50ррм; 3-100ррм. ррм-содержание 1грамма сероводорода в тонне нефти.

5. Условное обозначение нефти состоит из четырех цифр, соответствующих обозначениям класса, типа, группы и вида нефти. При поставке нефти на экспорт к обозначению типа добавляется индекс "э". Структура условного обозначения нефти:

Примеры:

1) Нефть (при поставке потребителю в России) массовой доли серы 1,15% (класс 2), плотностью при 20 °С 860,0 (тип 2), концентрации хлористых солей 120 мг/дм  , массовой доли воды 0,40% (группы 2), при отсутствии сероводорода (вид 1) обозначают "2.2.2.1 ГОСТ Р 51858-2002".2) Нефть (при поставке для экспорта) массовой доли серы 1,15% (класс 2), плотностью при 20 °С 860,0 кг/м

, массовой доли воды 0,40% (группы 2), при отсутствии сероводорода (вид 1) обозначают "2.2.2.1 ГОСТ Р 51858-2002".2) Нефть (при поставке для экспорта) массовой доли серы 1,15% (класс 2), плотностью при 20 °С 860,0 кг/м  , объемной доли фракций до 200 °С - 26%, до 300 °С - 46%, до 350 °С - 55%, массовой доли парафина 4,1% (тип 2э), концентрации хлористых солей 90 мг/дм

, объемной доли фракций до 200 °С - 26%, до 300 °С - 46%, до 350 °С - 55%, массовой доли парафина 4,1% (тип 2э), концентрации хлористых солей 90 мг/дм  , массовой доли воды 0,40% (группа 1), при отсутствии сероводорода (вид 1) обозначают "2.2э.1.1 ГОСТ Р 51858-2002.

, массовой доли воды 0,40% (группа 1), при отсутствии сероводорода (вид 1) обозначают "2.2э.1.1 ГОСТ Р 51858-2002.

Источник: ГОСТ Р 51858-2002". Нефть. Общие технические условия.

8. Закон Бернулли. Его физический смысл.

Закон Бернулли является следствием закона сохранения энергии для стационарного потока идеальной (то есть без внутреннего трения) несжимаемой жидкости:

где

— плотность жидкости,

— плотность жидкости,

— скорость потока,

— скорость потока,

— высота, на которой находится рассматриваемый элемент жидкости,

— высота, на которой находится рассматриваемый элемент жидкости,

— давление в точке пространства, где расположен центр массы рассматриваемого элемента жидкости,

— давление в точке пространства, где расположен центр массы рассматриваемого элемента жидкости,

— ускорение свободного падения.

— ускорение свободного падения.

Константа в правой части обычно называется напором, или полным давлением, а также интегралом Бернулли. Размерность всех слагаемых — единица энергии, приходящейся на единицу объёма жидкости.

Это соотношение, выведенное Даниилом Бернулли в 1738 г., было названо в его честь уравнением Бернулли.

Для горизонтальной трубы h = 0 и уравнение Бернулли принимает вид:  .

.

Эта форма уравнения Бернулли может быть получена путём интегрирования уравнения Эйлера для стационарного одномерного потока жидкости, при постоянной плотности ρ:  .

.

Согласно закону Бернулли полное давление в установившемся потоке жидкости остается постоянным вдоль этого потока.

Полное давление состоит из весового (ρgh), статического (p) и динамического  давлений.

давлений.

Из закона Бернулли следует, что при уменьшении сечения потока, из-за возрастания скорости, то есть динамического давления, статическое давление падает. Это является основной причиной эффекта Магнуса. Закон Бернулли справедлив и для ламинарных потоков газа. Явление понижения давления при увеличении скорости потока лежит в основе работы различного рода расходомеров (например, труба Вентури), водо- и пароструйных насосов. А последовательное применение закона Бернулли привело к появлению технической гидромеханической дисциплины— гидравлики.

Закон Бернулли справедлив в чистом виде только для жидкостей, вязкость которых равна нулю, то есть таких жидкостей, которые не прилипают к поверхности трубы. На самом деле экспериментально установлено, что скорость жидкости на поверхности твердого тела почти всегда в точности равна нулю (кроме случаев отрыва струй при некоторых редких условиях).

Источник: Ландау Л.Д., Лившиц Е.М Гидродинамика.- М.: 2003.-736с.

9. Эксплуатация компрессорных станций (КС).

Компрессорная станция - неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода.

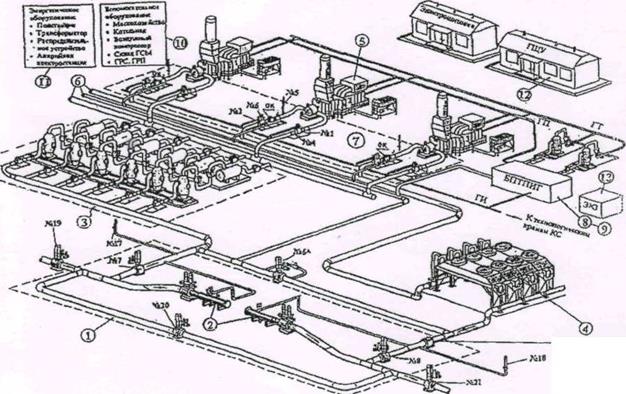

На рис. 4показана принципиальная схема компоновки основного оборудования компрессорной станции, состоящей из 3 ГПА. В соответствии с этим рисунком в состав основного оборудования входит: 1 - узел подключения КС к магистральному газопроводу; 2 -камеры запуска и приема очистного устройства магистрального газопровода; 3 - установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4 - установка охлаждения технологического газа; 5 - газоперекачивающие агрегаты; 6 -технологические трубопроводы обвязки компрессорной станции; 7 -запорная арматура технологических трубопроводов обвязки агрегатов; 8 - установка подготовки пускового и топливного газа; 9 - установка подготовки импульсного газа; 10 - различное вспомогательное оборудование; 11 - энергетическое оборудование; 12 - главный щит управления и система телемеханики; 13 - оборудование электрохимической защиты трубопроводов обвязки КС.

| Обратный кл |

|

Рис. 4. Принципиальная схема компоновки основного оборудования

компрессорной станции

На магистральных газопроводах различают три основных типа КС: головные компрессорные станции, линейные компрессорные станции и дожимные компрессорные станции.

Головные компрессорные станции (ГКС) устанавливаются непосредственно по ходу газа после газового месторождения. По мере добычи газа происходит падение давления в месторождении до уровня, когда транспортировать его в необходимом количестве без компремирования уже нельзя. Поэтому для поддержания необходимого давления и расхода строятся головные компрессорные станции. Назначением ГКС является создание необходимого давления технологического газа для его дальнейшего транспорта по магистральным газопроводам. Принципиальным отличием ГКС от линейных станций является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких ГПА с центробежными нагнетателями или поршневыми газомото-компрессорами. На ГКС предъявляются повышенные требования к качеству подготовки технологического газа.

Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, через 100-150 км. Назначением КС является компремирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными. Тем самым обеспечивается постоянный заданный расход газа по магистральному газопроводу. В России строятся линейные газопроводы в основном на давление Рпр= 5,5 МПа и Рпр= 7,5 МПа.

Дожимные компрессорные станции (ДКС) устанавливаются на подземных хранилищах газа (ПХГ). Назначением ДКС является подача газа в подземное хранилище газа от магистрального газопровода и отбор природного газа из подземного хранилища (как правило, в зимний период времени) для последующей подачи его в магистральный газопровод или непосредственно потребителям газа. ДКС строятся также на газовом месторождении при падении пластового давления ниже давления в магистральном трубопроводе. Отличительной особенностью ДКС от линейных КС является высокая степень сжатия 2-4, улучшенная подготовка технологического газа (осушители, сепараторы, пылеуловители), поступающего из подземного хранилища с целью его очистки от механических примесей и влаги, выносимой с газом.

Около потребителей газа строятся также газораспределительные станции (ГРС), где газ редуцируется до необходимого давления (р = 1,2; 0,6; 0,3 МПа) перед подачей его в сети газового хозяйства.

Компрессорные станции являются составной частью магистральных газопроводов, по которым осуществляется транспортировка природного газа от промыслов к потребителям. Они предназначены для увеличения производительности газопроводов, что достигается путём повышения давления газа на выходе из станции за счёт его сжатия. Кроме того, осуществляется очистка и охлаждение газа, так как при сжатии он нагревается. Транспортируемый через КС природный газ называется технологическим в отличие от импульсного, пускового и топливного, используемых для собственных нужд станции.

Основной объект КС - компрессорный цех, оснащённый газоперекачивающими агрегатами и рядом вспомогательных систем (агрегатных и общецеховых). Эти системы обеспечивают эксплуатацию ГПА и другого оборудования КС, а также нормальные условия работы обслуживающего персонала. В состав КС может входить один или несколько компрессорных цехов. В состав головных КС, расположенных в районе промыслов, могут входить дожимные компрессорные цехи, предназначенные для повышения давления газа на входе в основной цех.

В комплекс КС входят: котельные, общестанционные системы водоснабжения и канализации с насосными станциями, электростанции собственных нужд или трансформаторные подстанции, узлы дальней и внутренней связи, автотранспортные парки, механические мастерские, различные административно-хозяйственные сооружения. Кроме того, в состав КС входит химическая лаборатория для периодического анализа масла, воды и, если необходимо, других рабочих веществ, систематически проверяет загазованность объектов и плотность транспортируемого газа. Головные КС оснащаются сооружениями и оборудованием для осушки, очистки от вредных примесей.

Транспортируемый газ через ответвления (шлейфы) поступает в компрессорные цехи КС. После очистительных устройств он попадает в газоперекачивающие агрегаты, где осуществляется процесс сжатия, после чего пропускается через газоохладители (АВО) и возвращается в газопровод для дальнейшей транспортировки.

Когда компрессорная станция не работает, газ транспортируется только по газопроводу, минуя КС, тогда запорная арматура на входе и выходе станции закрывается (кр.7, 8), а открывается проходной кран (кр. 20).Максимальное давление газа на входе в КС составляет 50кгс/см2, а на выходе — 75кгс/см2. Температура газа на выходе не должна превышать 70°С. В настоящее время, для более эффективного транспорта газа температура на входе КС 10-20°С, на выходе КС 35-40°С, после АВО 25-30°С. В зависимости от мощности и числа газоперекачивающих агрегатов КС способна перекачивать от 50 до 150млн. м3 газа в сутки.

Основными производственными задачами КС заключаются в обеспечении надёжной, экономичной и бесперебойной работы турбокомпрессорного, теплоэлектросливного, технологического и вспомогательного оборудования в заданном технологическом режиме транспорта газа.

Компрессорный цех включает следующее основное оборудование и системы:

1) газоперекачивающие агрегаты;

2) систему оборотного водоснабжения и охлаждения масла;

3) систему маслоснабжения;

4) систему технологического газа;

5) систему топливного и пускового газа;

6) систему импульсного газа;

7) систему пожаробезопасности;

8) систему вентиляции, кондиционирования и отопления;

9) комплекс средств контроля и автоматики;

10) систему электроснабжения;

11) систему сжатого воздуха для технических целей;

12) систему промышленной канализации;

13) грузоподъёмные механизмы.

Дата добавления: 2020-08-31; просмотров: 585;