Состав сырья и продуктов газоперерабатывающего завода

Таблица 3

| Сырье | Продукты | С6Н, и в ыше | ||||||||

| СО2 | N2 | СН4 | С2Н6 | С3Н8 | изо-С4Н10 | н-С4Н10 | изо- С5Н12 | н- С5Н12 | ||

| Попутный газ | 1,1 | 1, 8 | 21,.2 | 28,0 | 29,8 | 3,2 | 5,4 | 1,5 | 2,0 | 2,0 |

| Сухой отбензиненный газ | 9, 9 | 7,6 | 35,9 | 32,6 | 17,.2 | 1,2 | 2,5 | 0,4 | 0,4 | - |

| Нестабильный газовый бензин | - | - | 7,4 | 24,6 | 40,8 | 12,.2 | 2,0 | 4,0 | 3,9 |

Очищенный газ подается на отбензинивание. В мировой практике переработки попутных газов применяются следующие основные способы отбензинивания (выделения углеводородов С3, и выше): компрессионный, абсорбционный, адсорбционный, низкотемпературная ректификация. Технологическая схема трехступенчатой установки компрессионного отбензинивания изображена на рис. 19.

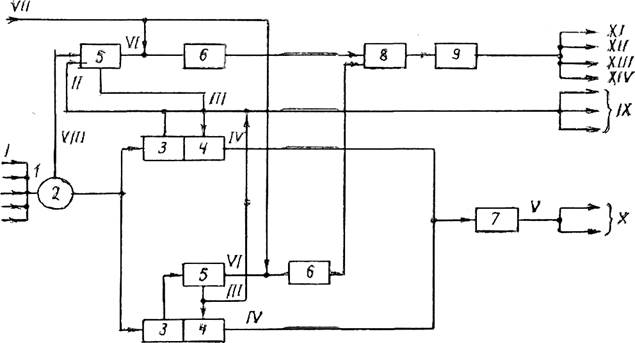

Рис. 18. Схема основных потоков газоперерабатывающего завода:

1 – пункт приема газа; 2 – установка очистки и замера количества газа; 3, 4 – компрессорные станции (первой и второй ступени); 5 – отбензинивающие установки; 6 – газофракционирующие установки; 7 – установка осушки газа; 8 – товарная база; 9 – наливные железнодорожные эстакады;

I – газ с промыслов; II – сырой газ после первой ступени сжатия; III – отбензиненный газ низкого давления; IV – отбензиненный газ высокого давления; V – осушенный газ высокого давления; VI – нестабильный бензин отбензинивающей установки; VII – нестабильный бензин со стороны (с промысловых отбензинивающих установок, газоконденсатных месторождений, установок стабилизации нефти); VIII – бензиновый конденсат; IX – газ ближним потребителям; Х – газ дальним потребителям; ХI – пропан; ХII – изобутан; ХIII – н-бутан; ХIV – стабильный газбензин

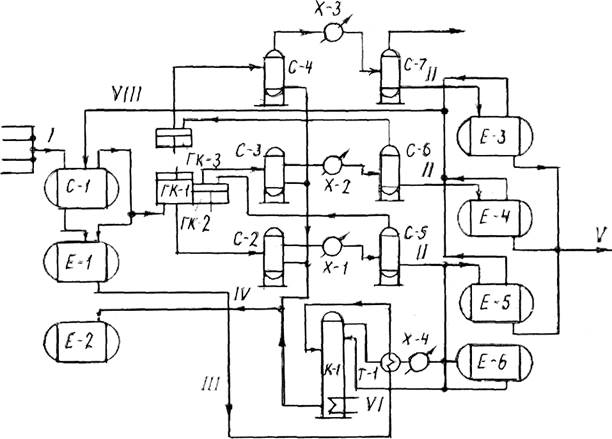

Газ последовательно сжимается до 0,4-0,6; 1,2-1,7; 3,2-5,0 МПа. После каждой ступени сжатия конденсат отделяется от газа в сепараторах С-5-7. Конденсат после первой ступени сжатия содержит в основном углеводороды С5 и выше, после второй – пропан и бутан, после третьей – пропан и более легкие углеводороды. Смесь конденсатов подается на газофракционирующую установку, а сжатый газ после третьей ступени поступает потребителям или на установку масляной абсорбции. Компрессионный способ обычно применяется в сочетании с тремя другими способами отбензинивания.

Масляная абсорбция является основным методом отбензинивания попутных газов на отечественных и зарубежных заводах. В США на установках этого типа отбензинивается свыше 80 % поступающего на переработку газа, на отечественных заводах – около 70 %.

|

| Рис. 19. Схема установки компрессионного отбензинивания газа: |

С-1– приемник-аккумулятор газа; С-2-4 – маслоотделители; С-5-7 – сепараторы первой-третьей ступеней компрессии; Е-1-5 – сборные емкости; Е-6 –рефлюксная емкость; ГК-1-3 – первая-третья ступени компрессии; Х-1-3 – холодильники первой-третьей ступеней компрессии; Х-4 – холодильник отпаренного бензина; К-1 – отпарная колонна; Т-1 – теплообменник

I – газ с промыслов; II – газовый бензин; III – загрязненный конденсат на отпарку; IV – остаток отпарной колонны и масло из маслоотделителя V – газбензин на фракционирование; VI – водяной пар; VII – газ потребителям или на установку масляной абсорбции; VIII – газы выветривания.

Технологическая схема маслоабсорбционной установки типового ГПЗ приведена на рис. 20. Газ поступает на установку при температуре 45 °С и давлении 4,0 МПа, охлаждается до -23 °С и подается в разделитель С-7, где отделяется от конденсата, а затем в абсорбер К-1. Отбензиненный газ после абсорбции охлаждается в пропановом испарителе Х-2, отдает холод сырому газу в теплообменнике Т-1 и направляется потребителям. Насыщенный абсорбент частично деметанизируется в нижней части К-1, куда подводится теплота, и, пройдя через теплообменник Т-4, поступает на верх отпарной секции абсорбционно-отпарной колонны (АОК) К-2. Аппараты К-1 и К-2 орошаются предварительно насыщенным абсорбентом, полученным при смешении тощего абсорбента (керосина) со сбросными газами из АОК.

Сбросные газы отделяются от абсорбента в сепараторе С-3, выводятся с установки и используются как топливо. Насыщенный деэтанизированный абсорбент с низа колонны К-2 поступает в десорбер К-3, с верха десорбера уходит нестабильный бензин, а с низа – тощий абсорбент.

Способ масляной абсорбции применен на ряде отечественных ГПЗ. Однако в технологических схемах заводов имеются различия: характер проведения процесса в абсорбере и АОК (наличие или отсутствие промежуточного отвода теплоты); тип охлаждающей среды (обычное водяное или искусственное охлаждение); различные параметры (давление колеблется от 1,4 до 4,0 МПа, температура изменяется от -20 до 30-40 °С); способ подвода теплоты в АОК (за счет использования теплоты тощего абсорбента в теплообменниках или через печь).

|

Рис. 20. Схема маслоабсорбционной установки:

К-1 – абсорбер; К-2 – абсорбционно-отпарная колонна (АОК); К-3 – десорбер; Т-1-7, Т-9 – теплообменники; Т-8 – кипятильник АОК; Х-1-3 – пропановые испарители; Х-4-6 – воздушные холодильники; С-1-4 – сепараторы; Е-1, 2 – емкости; П-1 – трубчатая печь;

I – сырой газ; II – сухой газ; III – сбросный газ; IV – пропан; V – нестабильный газовый бензин

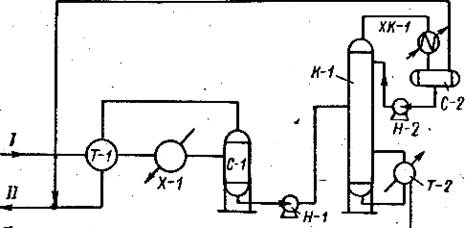

На ряде зарубежных и некоторых отечественных ГПЗ для отбензинивания газа применяется метод низкотемпературной конденсации. Технологическая схема установки, использующей этот метод, приведена на рис. 21. Сжатый до 4,0 МПа и осушенный газ охлаждается в Т-1 отбензиненным газом и в Х-1 хладоагентом (испаряющимся пропаном). Образовавшийся за счет охлаждения конденсат отделяется от газа в сепараторе С-1. Газ выдается потребителям, а конденсат направляется в ректификационную колонну К-1. Верхний продукт К-1 после охлаждения в пропановом конденсаторе-холодильнике ХК-1 поступает в рефлюксную емкость С-2. Газ из С-2 направляется потребителям, а жидкая фаза используется в качестве орошения. Нижний продукт К-1-деэтанизированный нестабильный газовый бензин – подается на газофракционирование.

т

Рис. 21. Схема установки отбензинивания попутного газа методом низкотемпературной конденсации:

К-1 – ректификационная колонна; Т-1 – теплообменник; Т-2 – кипятильник; Х-1 – пропановый холодильник газа; ХК-1 – конденсатор-холодильник; С-1 – сепаратор; С-2 – рефлюксная емкость; Н-1, Н-2 – насосы;

I – исходный газ; II – отбензиненный газ; III – нестабильный бензин

Адсорбционный метод экономически выгоден при отбензинивании тощих газов, содержащих не более 50 г/м3 пропана и высших углеводородов, а также газов, содержащих воздух. При абсорбционном отбензинивании газов, содержащих воздух, происходит окисление абсорбента, что приводит к увеличению его расхода и образованию шлама. В качестве адсорбента используется активный уголь. Углеадсорбционные установки для отбензинивания газа работают по четырехстадийному циклу: адсорбция-десорбция-сушка-охлаждение. Чтобы процесс отбензинивания протекал непрерывно, установка должна иметь не менее четырех периодически работающих адсорберов.

В составе отечественных ГПЗ имеются газофракционирующие установки двух типов. На установках первого типа (стабилизационных) осуществляется разделение нестабильного бензина в одной колонне-стабилизаторе на стабильный бензин и сжиженный газ (смесь пропана и бутана). На установках второго типа получают индивидуальные углеводороды: пропан, изобутан, н-бутан, а иногда изопентан, н-пептан.

Газофракционирование –получение индивидуальных легких углеводородов или углеводородных фракций высокой чистоты из нефтезаводских газов. Газофракционирующие установки (ГФУ) подразделяются по типу перерабатываемого сырья на ГФУ предельных и ГФУ непредельных газов. Установки состоят из блоков: выделения углеводородов С3 и выше из газообразного сырья конденсационно-компрессионным или абсорбционным методом; деэтанизации сырья; ректификации жидких углеводородов; очистки сырья и готовой продукции.

Сырье поступает на ГФУ в газообразном и жидком (головки стабилизации) виде. На ГФУ предельных газов подаются газы с установок первичной перегонки, каталитического риформинга, гидрокрекинга. На ГФУ непредельных газов - с установок термического и каталитического крекинга, коксования. Характеристики сырья ГФУ приводятся в табл.4.

На ГФУ предельных газов вырабатываются следующие углеводородные фракции (чистотой 90—96 %):

- этановая – применяется как сырье пиролиза, в качестве хладоагента

на установках депарафинизации масел, выделения п-ксилола и др.;

- пропановая – используется как сырье пиролиза, бытовой сжиженный

газ, хладоагент для многих технологических установок;

- изобутановая – служит сырьем установок алкилирования и производства синтетического каучука;

- н-бутановая – применяется как сырье пиролиза, производства синтетического каучука, в зимнее время добавляется к товарным автомобильным бензинам для обеспечения требуемого давления паров, в летнее время используется как компонент бытового сжиженного газа;

- изопентановая – служит сырьем для производства изопренового каучука,

компонентом высокооктановых бензинов;

- пентановая – применяется в качестве сырья для процессов изомеризации и пиролиза, получения амиловых спиртов.

На ГФУ непредельных газов выделяются следующие фракции:

- пропан-пропиленовая – применяется в качестве сырья для производства полимербензина, синтетических моющих средств, бутиловых спиртов, фенола и ацетона (через изопропилбензол), может использоваться как сырье алкилирования;

- бутан-бутиленовая – применяется в качестве сырья установок алкилирования, производства метилэтилкетона, полиизобутилена и полибутилена,

синтетического каучука и др.

Технологическая схема ГФУ предельных газов, на которой для выделения целевых компонентов из газового сырья используется конденсационно-компрессионный метод приведена на рис. 22.

На установку поступает газ прямой перегонки, который через сепаратор подается на сжатие. Сжатый и нагретый газ охлаждается и конденсируется в водяном и аммиачном конденсаторах-холодильниках. После каждой ступени конденсации газожидкостная смесь разделяется на газ и жидкость в сепараторах. Газовые конденсаты из сепараторов смешиваются с головками стабилизации установок первичной перегонки и каталитического риформинга и подаются на блок ректификации. В блоке ректификации из сырья в колонне удаляются метан и этан. Верхний продукт колонны метан и этан с примесью пропана частично конденсируется в аммиачном конденсаторе-холодильнике, причем жидкая фаза используется в качестве орошения, а газовая выводится с установки.

Характеристика сырья газофракционирующих установок (% (масс.)

Таблица 4

| Компоненты | ГФУ предельных газов | ГФУ непредельных газов | ||||

| газ первичной перегонки | головка первичной перегонки | головка катали- тического риформинга | газ тер- мического кре кинга | газ коксова ния | газ каталити- ческого крекинга | |

| СН4+Н2 | - | 1,0 | - | 16,0 | 32,0 | 11,0 |

| С2Н4 | - | - | - | 2,5 | 4,6 | 6,0 |

| С2Н6 | 4,0 | 0,6 | 3,0 | 16,0 | 13,8 | 8,0 |

| С3Н6 | — | — | — | 9,0 | 6,0 | 22,0 |

| С3Н8 | 40,0 | 22,2 | 55,0 | 20,6 | 20,8 | 12,8 |

| изо-С3Н8 | — | — | — | 4,5 | 0,2 | 6,0 |

| н-С4Н8 | - | - | - | 9,8 | 3,9 | 13,8 |

| изо-С4Н10 | 10,0 | 12,0 | 19,7 | 5,0 | 3,0 | 13,0 |

| н-С4Н10 | 23,0 | 40,2 | 20,0 | 14,0 | 9,5 | 4,8 |

| С5 и выше | 22,0 | 25,0 | 2,3 | 2,6 | 6,2 | 2,6 |

Нижний продукт колонны - деэтанизированная фракция поступает в депропанизатор, где делится на пропановую фракцию и смесь углеводородов С4 и выше. Пропановая фракция подвергается очистке от сернистых соединений и выводится с установки, а нижний продукт колонны подается в дебутанизатор. Ректификатом этой колонны является смесь бутана и изобутана, остатком – дебутанизированный легкий бензин. Смесь изомеров С4 в колонне делится на изобутан и н-бутан, которые после очистки выводятся с установок, а остаток дебутанизатора подается в депентанизатор, ректификатом которого является смесь пентанов, остатком – фракция С6 и выше. Смесь пентанов далее разделяется на н-пентан и изопентан.

Вопросы для самопроверки

1. Какие газы называются нефтяными, или попутными?

2. Что такое жирный газ?

3. Что представляет собой сухой газ?

4. Каким способом газ отделяется от нефти?

5. Из каких операций состоит переработка попутного газа на ГПЗ?

6. Назовите способы выделения углеводородов С3 и выше.

7. Охарактеризуйте процесс газофракционирования.

8. Какие существуют разновидности ГФУ?

Заключение

Теоретической и практической основами дисциплины являются курсы «Органическая химия», «Процессы и аппараты химической технологии», «Химия и технология органических веществ», «Технология основного органического и нефтехимического синтеза», «Химия и технология нефти». Приобретенные знания будут использованы студентами при изучении дисциплин: «Сырьевые материалы органического синтеза» и «Технология основного органического и нефтехимического синтеза», а также в курсовом и дипломном проектировании.

Учебное пособие

В качестве учебного пособия рекомендуется воспользоваться литературными источниками [3] - [6] из библиографического списка с. 12…13 УМК, имеющимися в библиотеке СЗТУ в достаточном количестве.

Дата добавления: 2020-08-31; просмотров: 1368;