Аппаратурное оформление процесса.

Процесс алкилирования бензола этиленом в присутствии катализатора на основе AlCl3 является жидкофазным и протекает с выделением теплоты. Для проведения процесса можно предложить три типа реактора.Наиболее простым является трубчатый аппарат (рис.9.2.), в нижней части которого размещена мощная мешалка, предназначенная для эмульгирования катализаторного раствора и реагентов. Такой тип аппарата часто используется для организации периодического процесса.

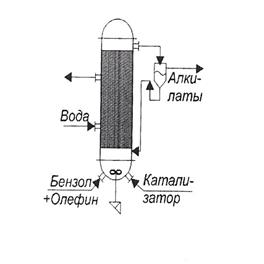

Рис.9.2. Трубчатый реактор.

Реагенты: бензол и этилен, а также катализаторный раствор подают в нижнюю часть реактора. Эмульсия поднимается вверх по трубам, охлаждаясь за счет воды, подаваемой в межтрубное пространство. Продукты синтеза (алкилаты), непрореагировавший бензол и этилен, а также катализаторный раствор выводятся из верхней части реактора и поступают в сепаратор. В сепараторе происходит отделение катализаторного раствора от остальных продуктов (алкилата). Катализаторный раствор возвращается в реактор, а алкилаты направляются на разделение.

Для обеспечения непрерывности процесса применяют каскад из 2-4 трубчатых реакторов.

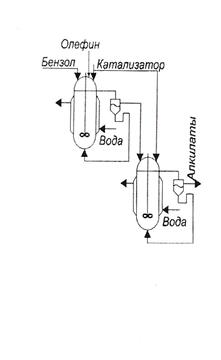

Рис. 9.3. Каскад из двух реакторов.

Катализаторный раствор подают в оба реактора, реагенты – в верхнюю часть первого реактора. Оба реактора представляют пустотелые аппараты с мешалками. Тепло отводится с помощью воды, подаваемой в “рубашки”. Реакционная масса из верхней части первого реактора поступает в сепаратор, из которого нижний (катализаторный) слой возвращается в реактор, а верхний – поступает в следующий реактор. Из верхней части второго реактора реакционная масса также поступает в сепаратор. Нижний (катализаторный) слой из сепаратора поступает в реактор, а верхний слой (алкилаты) направляются на разделение.

Непрерывное алкилирование бензола этиленом можно проводить в барботажных колоннах.

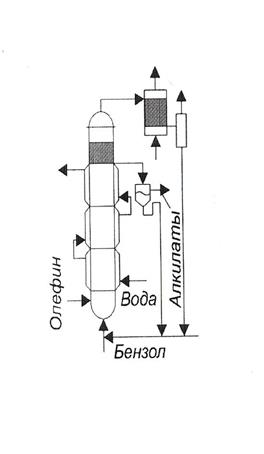

Рис.9.4. Реактор колонного типа.

Внутренняя поверхность колонн защищена кислотоупорными плитками. Верхняя часть колонн заполнена кольцами Рашига, остальная часть- катализаторным раствором. Бензол и этилен подают в нижнюю часть колонны. Газообразный этилен, барботируя через колонну, интенсивно перемешивает реакционную массу. Конверсия реагентов зависит от высоты катализаторного слоя. Частично тепло отводится через “рубашку”, разделенную на секции, а остальная часть тепла – за счет нагрева реагентов и испарения избыточного количества бензола. Пары бензола вместе с другими газами поступают в конденсатор, в котором конденсируется главным образом бензол. Конденсат возвращают в реактор, а несконденсированные вещества выводят из системы для утилизации. В этом случае можно установить автотермический режим, варьируя давление и количество отходящих газов.

Процесс целесообразно проводит при давлении 0,15-0,20 МПа и незначительном количестве отходящих газов. В этом случае температура не превышает 1000С и уменьшается смолообразование.

Катализаторный раствор вместе с продуктами алкилирования и непрореагировавшим бензолом выводят из верхней части колонны (перед насадкой) и направляют в сепаратор. Нижний (катализаторный) слой возвращают в колонну, а верхний (алкилатный) слой направляют на разделение.

Список литературы.

1. Кутепов А.М., Бондарева Т.И., Беренгартен М.Г. Общая химическая технология. Учебник для вузов, - М.: ИКЦ “Академкнига”, 2002, 560 с.

2. Ксензенко В.И. Общая химическая технология и основы промышленной экологии. Учебник для вузов. – М.: “КолосС”, 2003, 328 с.

3. Соколов Р.С. Химическая технология. В двух томах. Учебное пособие для вузов, - М.: ГИЦ “Владос” , 2000, т.1- 367 с., т.2 – 449 с.

4. Кутепов А.М., Бондарева Т.И., Беренгартен М.Г., Общая химическая технология. Учебник для вузов, - М.: ИКЦ “Академкнига”, 2005, 524 с.

5. Баранов Д.А., Кутепов А.М. Процессы и аппараты. Учебник для студентов образовательных учреждений среднего профессионального образования. – М.: Академа, 2005, 302 с.

Дата добавления: 2021-01-11; просмотров: 755;