Устройство и принцип работы сцепления автомобиля: виды, схемы и характеристики

Назначение и основные требования к сцеплению. Сцепление является критически важным узлом трансмиссии автомобиля, выполняющим три основные функции. Оно обеспечивает плавное трогание транспортного средства с места и кратковременное разъединение двигателя и коробки передач при их переключении. Третья функция заключается в защите трансмиссии от значительных динамических нагрузок, возникающих на переходных режимах и при движении по дорогам низкого качества. Это предотвращает преждевременный износ и поломки более дорогостоящих агрегатов.

При проектировании фрикционных сцеплений инженеры руководствуются комплексом технических требований для обеспечения их эффективности и долговечности. Ключевыми требованиями являются надежная передача крутящего момента от двигателя к трансмиссии при любых эксплуатационных условиях и обеспечение плавности трогания автомобиля. Не менее важны «чистота» выключения, означающая полное разъединение двигателя и трансмиссии, и минимальный момент инерции ведомых деталей для облегчения синхронизации в коробке передач. Конструкция также должна обеспечивать эффективный теплоотвод от поверхностей трения и удобство управления для водителя.

Классификация автомобильных сцеплений. Существует несколько принципов классификации автомобильных сцеплений, основанных на их конструкции и принципе действия. По способу передачи крутящего момента различают фрикционные, гидравлические и электромагнитные сцепления. По типу управления они подразделяются на системы с принудительным управлением (механическим или гидравлическим), с усилителем и без него, а также на сцепления с автоматическим управлением, которые исключают педаль из салона автомобиля. Это значительно упрощает процесс вождения и повышает комфорт.

Фрикционные сцепления дополнительно классифицируются по способу создания давления на нажимной диск. Выделяют пружинные сцепления (с цилиндрическими, коническими или диафрагменными пружинами), полуцентробежные и центробежные. По форме поверхностей трения сцепления бывают дисковые, конусные и барабанные. Наибольшее распространение в автомобилестроении получили дисковые сцепления, как наиболее компактные и эффективные.

Конструктивные особенности дисковых сцеплений. Дисковые сцепления доминируют в современном автомобилестроении благодаря своей эффективности и компактности. По количеству ведомых дисков они делятся на однодисковые, двухдисковые и многодисковые. Однодисковые сцепления просты в изготовлении и обслуживании, отличаются высокой надежностью и хорошим теплоотводом. Они обеспечивают достаточную «чистоту» выключения и имеют небольшую массу, что снижает момент инерции.

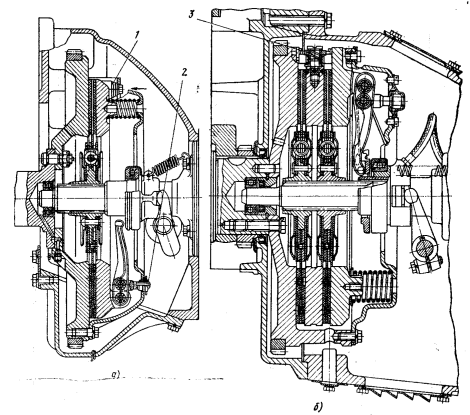

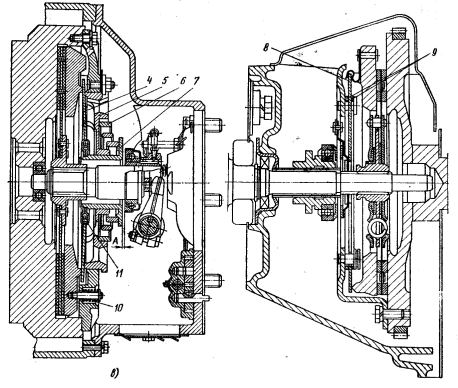

Если передаваемый момент велик, увеличивают либо диаметр фрикционных колец, либо число ведомых дисков. Рост диаметра ограничен габаритами маховика и усилием выключения, а также риском разрушения диска от центробежной силы. В таких случаях применяются двухдисковые сцепления, которые, однако, конструктивно сложнее, имеют большую массу, значительный момент инерции и требуют специальных механизмов для обеспечения зазоров, как показано на рисунке 26.

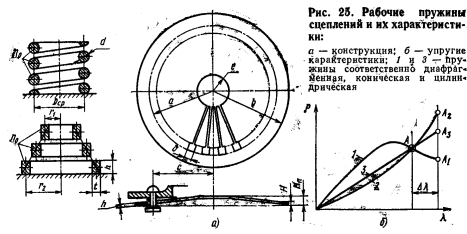

Сравнение сцеплений с разными типами пружин. Конструктивно сцепления различаются типом используемых нажимных пружин. В сцеплениях с периферийно расположенными цилиндрическими пружинами (рис. 24, а и б) при высоких оборотах возможно снижение нажимного усилия из-за действия центробежной силы, что приводит к пробуксовке и износу. Кроме того, в них сложно регулировать усилие, уменьшающееся при износе фрикционных накладок.

Более совершенными являются сцепления с диафрагменной пружиной (рис. 24, г). Они компактнее и легче, так как пружина совмещает функции нажимного элемента и рычагов выключения, обеспечивая равномерное давление на диск. Важной особенностью является характеристика пружины с участком отрицательной жесткости, что снижает усилие на педали при выключении, как видно из графика на рисунке 25. Кроме того, износ накладок не приводит к уменьшению нажимного усилия.

Рис. 24. Типовые конструкции дисковых сцеплений: 1 — упругие пластины; 2 — регулировочная гайка; 3 — механизм положения среднего диска; 4 — рычаги выключения; 5 — опорный фланец; 6 — коническая пружина; 7 — подвижная втулка; 8 — диафрагменная пружина; 9 — опорные проволочные кольца; 10 - пружина; 11 — шарики

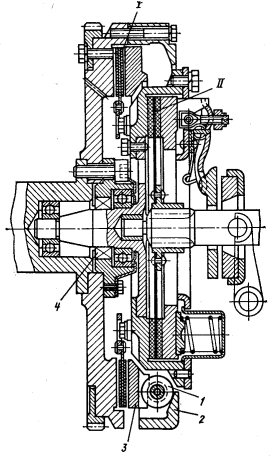

Принципы работы автоматических и центробежных сцеплений. Автоматические сцепления предназначены для дальнейшего упрощения управления автомобилем. Они выполняют ряд функций: отсоединение двигателя на холостом ходу, быстрое разъединение при переключении передач и плавное включение при трогании. Некоторые современные конструкции, как на рисунке 27, используют два автономных сцепления – одно для трогания, другое для переключения передач.

Рис. 27. Центробежное сцепление: I — для трогания; II — для переключения передач

Центробежное сцепление автоматически включается при трогании под действием центробежных сил от роликов, перемещающихся по конусной поверхности. Для обеспечения торможения двигателем в подобных сцеплениях часто интегрируют роликовый механизм свободного хода. Несмотря на удобство, такие системы трудоемки в изготовлении и могут пробуксовывать в тяжелых дорожных условиях.

Балансировка и итоговые соображения. При использовании быстроходных двигателей критически важной становится процедура балансировки сцепления. Дисбаланс может привести к вибрациям и преждевременному износу. Допустимый дисбаланс для сцепления в сборе составляет 0,2–0,8 Нсм, а для ведущего диска – 0,10–0,25 Нсм. Уравновешивание достигается путем снятия металла или установки балансировочных пластин, что обеспечивает плавную работу всей трансмиссионной системы.

Сведения об авторах и источниках:

Авторы: П. П. Лукин; Г. А. Гаспарян; В. Ф. Родионов; К. Ю. Чириков.

Источник: Конструирование и расчет автомобиля. Необычные двигатели.

Данные публикации будут полезны студентам автомобилестроительных и транспортных специальностей, начинающим инженерам-конструкторам и технологам автопрома, а также всем, кто интересуется глубоким пониманием процессов проектирования и компоновки современных автомобилей.

Дата добавления: 2025-12-01; просмотров: 112;