Безопасность работы и методы установки подшипников

После определения, насколько возможно, нагрузок, действующих на подшипник, и выполнения расчета его несущей способности возникает следующий вопрос: можно ли в расчетах несущей способности ориентироваться на определенные внешние нагрузки или следует учитывать коэффициент безопасности.

Ответ на этот вопрос зависит от того, насколько точны сведения о нагрузках, действующих на подшипник (если желательно избежать продолжительной работы по доработке конструкции). Обычно для практических целей значения несущей способности являются достаточно точными (в пределах оговоренных ограничений).

Некоторые нагрузки, действующие на подшипник, уже упоминались. Нагрузкой, оказывающей значительное влияние на коэффициент безопасности, является сила, действие которой обусловлено несоосностью подшипника и шипа (наихудшим в этом смысле является случай использования двух 360-градусных радиальных цилиндрических подшипников). Для большинства опубликованных примеров такого типа коэффициент безопасности радиальных подшипников, по-видимому, колеблется в пределах 2—3. Этот случай отличается большой неопределенностью действующих на подшипник нагрузок, в то время как для малогабаритного одиночного подшипника, нагрузки на который известны с большой степенью точности, не требуется учитывать значительный коэффициент безопасности.

Расчет аэродинамического подшипника нельзя рассматривать только как упражнение по вычислению его несущей способности. Он должен являться составной частью проектирования и изготовления машины в целом. Вопрос о важности знания всех нагрузок подшипника, а также предполагаемой точности обработки его поверхностей уже обсуждался. Чтобы посторонние нагрузки, действующие на подшипник, были минимальными, а действительная несущая способность подшипника оставалась постоянной и не отклонялась от расчетного значения, необходимо рассмотреть некоторые дополнительные вопросы, связанные с производством и установкой подшипников.

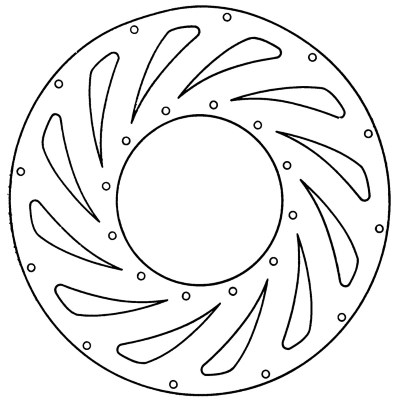

1. Тип крепления подшипников, т. е., например, фиксация, карданов подвес, диафрагма (фиг. 2.50) или шарнирное крепление. Выбор осуществляется с целью сведения до минимума соответствующих нагрузок от несоосности или искажений формы упорных пластин, обусловленных их изгибом относительно точки опоры при действии больших нагрузок.

Рис. 2.50. Типичная диафрагма для самоустанавливающегося крепления 360-градусного радиального подшипника. Угловая жесткость обычно не превышает 2880 кг∙см/рад. Типичная толщина простой диафрагмы без вырезов 0,005 мм на миллиметр диаметра вала. Диафрагмы меньшей толщины подвержены выпучиванию, более толстые диафрагмы не обладают достаточной гибкостью Диафрагмы с вырезами, подобные изображенной, толще простых на 50%. Используются также другие формы диафрагм

2. Обеспечение охлаждения подшипника для поддержания желаемого среднего зазора в радиальном подшипнике посредством сведения к минимуму последствий нагрева газовой пленки и осевого притока тепла через крыльчатку и двигатель. Сам по себе нагрев газовой пленки часто не является проблемой ввиду большой площади подшипника и малого выделения тепла.

3. Материалы подшипника, поскольку геометрическая точность, которую можно достичь и сохранить, может зависеть от используемых материалов.

4. Ускоряющие моменты и методы пуска подшипника, поскольку они определяют быстроту всплывания вала на газовой пленке.

5. Вихрь вала. Как правило, вал выполняется достаточно жестким, однако иногда предпочтительнее использовать подшипники малой длины и большого диаметра, чтобы пороговая скорость вихря была выше рабочей скорости.

6. Распределение нагрузки. Если требуется свести к минимуму вихреподобные движения, то поперечный момент инерции следует брать минимальным (см. гл. 3).

7. Вибрационные характеристики узла в целом. Необходимо избегать появления резонансов.

8. Необходим ли для пуска и останова подшипника вспомогательный наддув? Ответ на этот вопрос может быть положительным в случае, если материалы подшипника не пригодны для пуска и останова или если статическая нагрузка, т. е. вес вала, очень велика.

Вплоть до настоящего времени в большинстве случаев, когда не используется вспомогательный наддув, вес вращающегося узла не превышает 0,15—0,2 кг на 1 см2 площади подшипника. Во многих же случаях такое малое значение веса получается как побочный результат вычислений нагрузки, соответствующей максимальной скорости (см. разд. 2.4, фиг. 2.8), но в ряде случаев, чтобы обеспечить надежность поведения подшипника при пусках и остановах, статическая нагрузка выбирается малой.

Возможно, что применение улучшенных подшипниковых материалов, например бронзы, пропитанной фторопластом, или графита, смешанного с двусернистым молибденом (гл. 7), позволит увеличить статическую нагрузку на единицу площади подшипника. Использование вала, имеющего по возможности наименьший вес, понижает скорость, при которой он всплывает на газовой пленке, а также динамические нагрузки.

Обычно эффективность системы вспомогательного наддува не имеет первостепенного значения. Для обеспечения хорошего выравнивания 360-градусного радиального подшипника необходимы два ряда питающих отверстий. Для подшипников с поворотными вкладышами часто бывает достаточно одного питающего отверстия на каждую опору, проходящего через шарнир.

На основе всех приведенных рассуждений и вычислений нагрузки можно сделать вывод о правильности или неправильности предварительного выбора типа подшипника и решить окончательно вопрос о его размерах.

Дата добавления: 2024-10-11; просмотров: 810;