Устройство и принцип работы ведущих и ведомых дисков сцепления

Ведущие диски сцепления: конструкция и функции. Ведущие диски традиционно изготавливают из серого чугуна марок СЧ21 и СЧ24, который обладает перлитной структурой. Данные материалы демонстрируют превосходные фрикционные и противозадирные свойства при работе в паре с фрикционными кольцами. Габаритные размеры дисков напрямую определяются размерами этих фрикционных элементов. В процессе эксплуатации ведущие диски выполняют критически важную функцию по поглощению и рассеиванию значительной части тепловой энергии, возникающей во время буксования муфты сцепления, что делает их наиболее нагреваемыми компонентами всей системы. Для эффективного теплоотвода эти детали выполняют массивными, а также обеспечивают их высокой жесткостью для повышения сопротивления короблению и создания равномерного давления на ведомый диск. В некоторых конструкциях для интенсификации охлаждения на дисках выполняют специальные радиальные вентиляционные каналы.

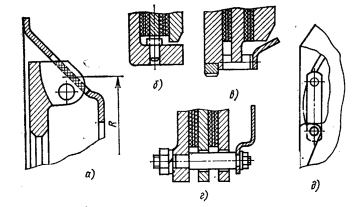

Способы соединения ведущего диска с маховиком. Кинематическая связь ведущих дисков с маховиком должна обеспечивать их совместное вращение, одновременно допуская осевое перемещение при выключении и включении механизма. Различные варианты реализации такого соединения представлены на рис. 33. При использовании устаревшего метода, основанного на соединении нажимного диска посредством выступов, в зоне контакта возникает трение. Для преодоления этого трения требуется дополнительное усилие, а в зоне контакта наблюдается интенсивный износ, приводящий к появлению задиров и скрипов. Более современным и широко распространенным решением является передача крутящего момента через пружинные пластины. Каждая из этих пластин одним концом крепится к кожуху сцепления, а другим — к нажимному диску.

Рис. 33. Типы соединений ведущих дисков с маховиком и кожухом сцепления посредством: а - выступов нажимного диска; б - пальцев, запрессованных в маховик; в – зубьев; г - пальцев, ввернутых в маховик; д - упругих пластин

Расчет элементов соединения ведущего диска. При компоновке привода с пружинными пластинами эти элементы размещаются по окружности с равным шагом, что обеспечивает концентричность расположения нажимного диска и не нарушает балансировку всего узла. Данная конструкция полностью исключает возможность возникновения скрипа, поскольку отсутствуют трущиеся поверхности между диском и кожухом. Элементы, соединяющие ведущий диск с маховиком, рассчитывают на напряжение смятия, а сами пружинные пластины — на растяжение. Расчетное напряжение смятия (σ_см) определяется по формуле: σ_см = (γ * T_max) / (K * R * z * F), где γ — коэффициент распределения момента, R — радиус элемента, z — число элементов, F — площадь контакта. В реальных конструкциях это напряжение обычно составляет от 10 до 15 МПа.

Назначение и типы ведомых дисков сцепления. Основное требование к работе сцепления — плавность включения, которая минимизирует ударные нагрузки в трансмиссии автомобиля и предотвращает возникновение негативных динамических воздействий на пассажиров и груз. Эта плавность напрямую зависит от упругих характеристик ведомого диска и элементов его привода. В зависимости от типа муфты сцепления могут применяться упругие и неупругие ведомые диски. Использование упругих дисков требует увеличения хода нажимного диска для гарантии полного выключения, что при неизменном ходе педали ведет к необходимости повышения усилия на ней. По этой причине в двухдисковых и многодисковых сцеплениях, а также в условиях экстремально тяжелой эксплуатации, часто применяются неупругие диски для обеспечения повышенной прочности.

Конструктивные решения для повышения эластичности ведомого диска. Повышение эластичности ведомого диска достигается двумя основными путями: приданием ему специальной формы или использованием упругих прокладок. В первом случае сплошной стальной диск разделяют радиальными прорезями на отдельные сегменты, которые затем отгибают, создавая волнообразный профиль. К этим сегментам крепят фрикционные кольца. Недостатком данного метода является сложность обеспечения идентичной жесткости всех секторов. Альтернативный метод предполагает использование пластинчатых пружин, которые размещаются между диском и фрикционными накладками. Одна накладка крепится жестко к диску, а вторая — к пружинам, что обеспечивает более равномерную упругость по окружности, но увеличивает момент инерции ведомого диска.

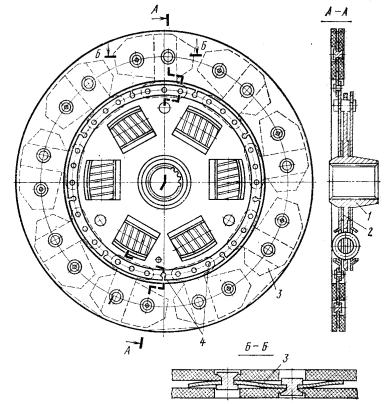

Современная конструкция ведомого диска. Более совершенной считается конструкция, где к основному стальному диску крепятся тонкие сегменты, имеющие волнообразную форму, как показано на рис. 34. На этом рисунке изображены: 1 — ступица; 2 — стальной диск; 3 — сегмент; 4 — отверстие для установки балансировочных пластин. Фрикционные кольца приклепываются непосредственно к этим сегментам, которые в свободном состоянии удерживают их на определенном расстоянии друг от друга. Применение тонких упругих сегментов позволяет существенно снизить массу диска, уменьшить его момент инерции и точно калибровать упругие свойства для оптимальной работы сцепления. Сам ведомый диск изготавливается из высокоуглеродистой стали, обладающей повышенными упругими характеристиками.

Рис. 34. Ведомый диск с сегментами, имеющими волнообразную форму: 1 — ступица; 2 стальной диск; 3 - сегмент; 4 - отверстие для установки балансировочных пластин

Расчет шлицевого соединения ступицы ведомого диска. Ступица ведомого диска монтируется на шлицевом конце первичного вала коробки передач, причем сопряжение должно обеспечивать ее свободное осевое перемещение. Длина ступицы для стандартных условий эксплуатации обычно равняется наружному диаметру шлицев, а для тяжелых условий увеличивается примерно до 1.4 этого диаметра. Шлицевое соединение рассчитывается на напряжения среза и смятия. Напряжение смятия (σ_см) и напряжение среза (τ_ср) определяются по формулам: *σ_см = (4 * T_max) / ((D_m² - d_m²) * z * r)* и *τ_ср = (4 * T_max) / ((D_m + d_m) * z * b * l)*, где D_m и d_m — наружный и внутренний диаметры шлицев, z — их число, l и b — длина и ширина. Допустимые напряжения составляют до 30 МПа на смятие и до 15 МПа на срез. Для изготовления ступицы обычно применяют сталь марки 40 или 40Х.

Материалы и свойства фрикционных колец. Фрикционные кольца для сцеплений производятся в соответствии с ГОСТ 1786—80 из асбофрикционных материалов. Эти материалы представляют собой композиты на основе асбеста, обладающего высокой термической и химической стойкостью, металлических или минеральных наполнителей и связующего вещества. В качестве связующего используются синтетические смолы, бакелит или каучук, правильный выбор которых критически влияет на фрикционные характеристики и долговечность. Наиболее распространенными наполнителями являются медь, цинк и графит, которые обеспечивают равномерное распределение температуры, стабилизируют коэффициент трения и повышают износостойкость. Для удаления продуктов износа и улучшения охлаждения на поверхность колец часто наносят радиальные канавки.

Перспективные материалы и требования к фрикционным кольцам. Помимо асбофрикционных материалов, в качестве фрикционного слоя применяется спеченная керамика. Кольца из спеченной керамики обладают значительно большей износостойкостью, допустимым давлением, теплопроводностью и прочностью на разрыв, что особенно важно под действием больших центробежных сил. Они эффективно работают в масляной среде, а их коэффициент трения остается стабильным при изменении температуры. К недостаткам таких колец относят сложность производства и ремонта, чувствительность к ударным нагрузкам, а также повышенный износ сопряженных с ними деталей. При выборе любого материала для фрикционных колец необходимо учитывать зависимость коэффициента трения от скорости скольжения, так как ее нелинейность может вызывать релаксационные колебания при трогании автомобиля с места.

Сведения об авторах и источниках:

Авторы: П. П. Лукин; Г. А. Гаспарян; В. Ф. Родионов; К. Ю. Чириков.

Источник: Конструирование и расчет автомобиля. Необычные двигатели.

Данные публикации будут полезны студентам автомобилестроительных и транспортных специальностей, начинающим инженерам-конструкторам и технологам автопрома, а также всем, кто интересуется глубоким пониманием процессов проектирования и компоновки современных автомобилей.

Дата добавления: 2025-12-01; просмотров: 83;