Компоновка автомобиля: двигатель, колеса, трансмиссия и органы управления

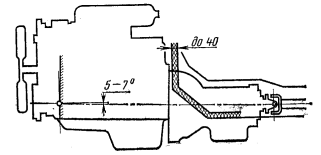

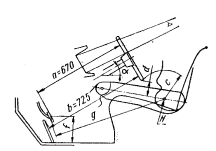

Размещение двигателя в моторном отсеке. Для определения положения силового агрегата вместе с коробкой передач и сцеплением первоначально наносят линии наружных поверхностей перегородки моторного отсека, пола и его наклонной части. Эти линии получают, откладывая от внутренних поверхностей толщину теплошумоизоляции, обивки и металла панелей, что в сумме составляет до 40 мм (рис. 5). Контур двигателя, вычерченный на прозрачной кальке, накладывают на чертеж салона для определения его точного положения. При этом необходимо обеспечить зазор для снятия головки блока цилиндров без демонтажа двигателя, а также корректно разместить передний карданный шарнир относительно пола.

Рис. 5. Размещение двигателя

С целью минимизации высоты туннеля карданной передачи в полу легкового автомобиля ось коленчатого вала наклоняют назад на 5—7°. Важно контролировать, чтобы при преодолении максимального подъема уровень масла в картере оставался выше сетки маслоприемника. Положение двигателя на чертежах задают точкой пересечения оси коленчатого вала с плоскостью переднего торца блока цилиндров и углом ее наклона. Этот метод обеспечивает точность и воспроизводимость при проектировании.

Определение положения осей колес автомобиля. После фиксации расположения двигателя устанавливают проектное положение осей колес. Для легковых автомобилей их высота относительно пола салона зависит от габаритной высоты, а для грузовых автомобилей — от погрузочной высоты. Конструкция грузовых автомобилей накладывает дополнительные ограничения, связанные с использованием неразрезных балок мостов и необходимостью расположения верхних полок лонжеронов рамы в одной горизонтальной плоскости. Уточненное положение осей по высоте определяют при компоновке подвесок, учитывая принятые значения динамических ходов.

Продольное положение колес зависит от распределения полной массы автомобиля по мостам и размещения кожухов колес в кузове. Для грузовых автомобилей предварительно устанавливают размеры платформы. Кожухи передних колес не должны выступать за линии перегородки моторного отсека, чтобы не ухудшать эргономику размещения педалей и комфорт пассажира. Кроме того, требуется обеспечить достаточный зазор между масляным картером двигателя и тягой рулевой трапеции.

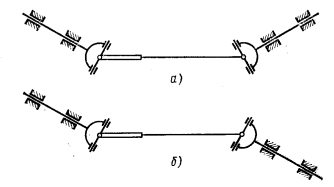

Компоновка карданной передачи. После согласования положения двигателя и заднего моста проектируют линию осей карданной передачи. Рассмотрим простейший случай с одним карданным валом и двумя карданными шарнирами (рис. 6), которые могут иметь разные углы между осями вилок. В легковых автомобилях стремятся минимизировать высоту туннеля пола, располагая линию передачи как можно ниже, но без нарушения дорожного просвета. Углы между осями вилок должны оставаться в заданных пределах для обеспечения плавности работы.

Рис. 6. Схемы карданных передач: а — U-образная; б — Z-o6paзнaя

Этим требованиям часто соответствует U-образная схема расположения валов. Однако ее недостатком является увеличение разницы в углах между вилками переднего и заднего карданных шарниров при перемещении заднего моста под нагрузкой, что может вызывать вибрации. Для компенсации применяют специальные направляющие устройства задней подвески, несимметричные рессоры или шарниры равных угловых скоростей. В грузовых автомобилях с большим ходом подвески часто применяют Z-образную схему, обеспечивающую стабильность углов.

При значительном расстоянии между двигателем и задним мостом используют карданную передачу с двумя валами, тремя шарнирами и промежуточной опорой. В такой компоновке стремятся сделать угол в переднем карданном шарнире минимальным, тем самым преобразуя схему к одной из простейших, представленных на рис. 6. Это повышает надежность и снижает вибрации всей трансмиссии.

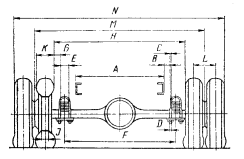

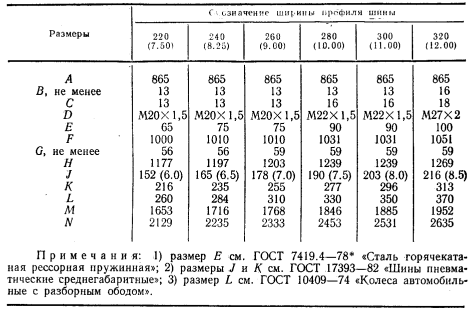

Особенности конструкции со сдвоенными колесами. На рис. 7 и в табл. 4 приведены рекомендуемые параметры для грузовых автомобилей со сдвоенными колесами. В таблице указаны значения ширины рамы, размеров ободьев колес, ширины рессорных листов, размеров стремянок и необходимых зазоров в зависимости от условной ширины профиля диагональной шины. Ширина рамы (А) унифицирована и составляет 865±18 мм для автомобилей всех категорий, что упрощает производство.

Рис. 7. Основные размеры поперечного сечения по оси заднего моста со сдвоенными колесами грузового автомобиля (таб. 4)

Таблица 4.

Расстояние (F) между осями рессор обеспечивает при относительно мягкой подвеске необходимую угловую жесткость и снижает крен. Расстояние (L) между центральными плоскостями сдвоенных колес позволяет установить цепи противоскольжения. Размер (G) от контура внутреннего колеса до рессоры включает зазор для цепи, толщину хомута рессоры и головку болта. Используя данные табл. 4, можно определить аналогичные параметры для других комбинаций ободьев и шин, включая радиальные шины.

Эргономика размещения рулевого колеса и педалей. Перед выбором положения рулевого колеса рассчитывают его диаметр, исходя из допустимого усилия на ободе. Положение на виде сбоку задают углом наклона оси рулевой колонки (α) и расстояниями от нижней кромки его обода до точки H и оси элемента бедра 90 %-ного шаблона (рис. 8). Угол наклона и положение выбирают на основе анализа автомобилей-аналогов и требований эргономики, чтобы колесо не ограничивало обзорность.

Рис. 8. Выбор положения рулевого колеса, педалей и панелей приборов

При компоновке рулевого механизма между лонжероном рамы и двигателем может потребоваться сместить силовой агрегат вправо или повернуть его. В результате центр рулевого колеса может не совпадать с серединой сиденья, а его ось быть повернутой. Для соблюдения ГОСТ 12.2.023—76 в таких случаях на валу устанавливают один или два карданных шарнира. Это обеспечивает безопасность и удобство управления.

После выбора положения рулевого колеса устанавливают положения площадок педалей. Их задают по высоте расстоянием (f) от пола, а по длине — кратчайшим расстоянием (g) от точки H. Положение отпущенных педалей сцепления и тормозной системы должно обеспечивать достаточное расстояние (a) до рулевого колеса для комфортного размещения ног. При этом учитывают полный ход педалей, особенно для двухконтурного гидравлического тормозного привода, где при отказе одного контура ход увеличивается на 30—40%.

Управление педалью подачи топлива требует непрерывного нажатия, поэтому нога должна пяткой опираться на пол, а движение осуществляться лишь в голеностопном суставе. В положении холостого хода элемент стопы шаблона должен быть перпендикулярен оси элемента голени, а расстояние от педали до руля (b) — соответствовать оптимальному (рис. 8). Выбранные положения проверяют с помощью 10, 50 и 90 %-ных шаблонов, чтобы нога в коленном суставе никогда полностью не выпрямлялась.

Размещение панели приборов в салоне. Панель приборов должна быть расположена эргономично, не мешая работе с педалями и не вынуждая водителя менять положение головы для считывания показаний. При небольшом угле наклона рулевой колонки прямая, соединяющая высшие точки щитка приборов и внутренней кромки обода рулевого колеса, должна проходить выше глаз водителя. И наоборот, линия, соединяющая низшую точку щитка и верхнюю точку ступицы, должна проходить ниже глаз. Это обеспечивает максимальную информативность и безопасность вождения. Положение педалей в поперечном направлении строго регламентировано ГОСТ 12.2.023—76 и ГОСТ 24350—80 для всех типов транспортных средств.

Сведения об авторах и источниках:

Авторы: П. П. Лукин; Г. А. Гаспарян; В. Ф. Родионов; К. Ю. Чириков.

Источник: Конструирование и расчет автомобиля. Необычные двигатели.

Данные публикации будут полезны студентам автомобилестроительных и транспортных специальностей, начинающим инженерам-конструкторам и технологам автопрома, а также всем, кто интересуется глубоким пониманием процессов проектирования и компоновки современных автомобилей.

Дата добавления: 2025-12-01; просмотров: 94;