Ведущий мост автомобиля: конструкция, типы балок и предъявляемые требования

Общее понятие и классификация мостов автомобиля. Мостом называется конструктивный узел автомобиля, который соединяет колеса одной оси между собой и через подвеску осуществляет их крепление к несущей системе. Основная функция моста заключается в восприятии сил и реактивных моментов, возникающих в результате взаимодействия колес с дорогой, и их последующей передаче на подрессоренную часть транспортного средства. Функционально мосты подразделяются на несколько ключевых типов: ведущие, управляемые, управляемые ведущие и поддерживающие. Ведущие мосты традиционно применяются в качестве заднего или среднего моста, в то время как управляемые мосты выполняют роль переднего моста грузовых автомобилей. Комбинированные управляемые ведущие мосты используются на автомобилях повышенной проходимости со всеми ведущими колесами.

Управляемые задние мосты нашли свое применение исключительно в многоприводных автомобилях, специально предназначенных для движения по бездорожью, что значительно улучшает их маневренность. Поддерживающие мосты, в свою очередь, используются в качестве заднего или промежуточного моста с главной целью повышения общей грузоподъемности транспортного средства. Такое разделение обусловлено разнообразием эксплуатационных условий и требований к техническим характеристикам автомобилей.

Ведущий мост: устройство и основные функции. Ведущий мост представляет собой пустотелую балку, внутри которой размещены основные узлы трансмиссии: главная передача, дифференциал и полуоси. Концы этой балки конструктивно предназначены для установки подшипников ступиц колес. На самой балке расположены фланцы для присоединения опорных дисков или суппортов тормозных механизмов, а также специальные площадки или кронштейны для крепления элементов подвески – листовых рессор или иных направляющих устройств.

Данный узел воспринимает значительные нагрузки: вертикальные, боковые и продольные реакции, передаваемые через подшипники ступиц от точек контакта колес с дорогой. Кроме того, он испытывает действие реактивного тягового момента от главной передачи и реактивных тормозных моментов от тормозных механизмов. Все эти усилия и моменты ведущий мост передает на подрессоренную часть автомобиля через упомянутые элементы подвески, обеспечивая устойчивость и управляемость.

Ключевые требования к балке ведущего моста. Балка ведущего моста должна соответствовать ряду строгих технических требований для обеспечения надежности и долговечности. Во-первых, она должна надежно защищать внутренние механизмы трансмиссии от проникновения влаги, грязи и механических повреждений. Во-вторых, балка обязана обладать высокой жесткостью, где максимальный статический прогиб не должен превышать 1,5 мм на 1 метр колеи; это критически важно для сохранения правильного зацепления шестерен и предотвращения недопустимого изгиба полуосей.

В-третьих, при минимально возможной массе балка должна обладать гарантированной прочностью и долговечностью, соизмеримой со сроком службы всего автомобиля. В-четвертых, ее конструкция обязана обеспечивать достаточный дорожный просвет (клиренс) для преодоления препятствий. Наконец, она должна предоставлять легкий доступ ко всем установленным механизмам для их обслуживания и ремонта, а также быть технологичной в массовом производстве.

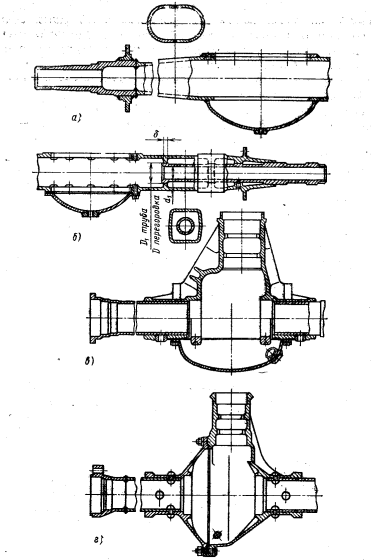

Распространенные конструктивные схемы балок ведущих мостов. В современном автомобилестроении наибольшее распространение получили три основные конструктивные схемы балок ведущих мостов. Первая схема – это цельная балка, у которой средняя часть выполнена плоской и открытой с обеих сторон. С одной стороны к ней болтами крепится картер главной передачи, а противоположное отверстие закрывается съемной или приваренной крышкой. Такие балки могут быть сварными из штампованных стальных листов (как показано на рис. 128, а) или литыми (как на рис. 128, б), с запрессованными усиливающими трубами, служащими цапфами для подшипников.

Рис. 128. Балки ведущего моста: а — сварная штампованная; б — литая; в — с кожухами полуосей, запрессованными в картер главной передаче; г — разъемная с кожухами полуосей, запрессованными в картер и крышку главной передачи

Вторая схема предполагает балку, образованную самим картером главной передачи, в который запрессованы кожухи полуосей с фланцами на наружных концах (схема представлена на рис. 128, в). В такой конструкции картер имеет с задней стороны отверстие для сборки и регулировки механизмов, которое герметично закрывается крышкой на болтах. Третья схема – это балка с поперечным разъемом, которая состоит из картера главной передачи и его крышки, в которые также запрессованы кожухи полуосей (см. рис. 128, г).

Сравнительный анализ цельных балок: сварных и литых. Использование цельной балки заднего моста (согласно рис. 128, а и б) предоставляет существенное преимущество: возможность легкого демонтажа главной передачи как отдельного сборочного узла без нарушения критических регулировок подшипников и контакта зубьев шестерен. Сварные штампованные балки, изготавливаемые из листовой стали, отличаются меньшей массой и более технологичны в производстве, что обусловило их широкое применение на легковых и грузовых автомобилях массового производства.

Поперечное сечение таких балок оптимизировано и изменяется по длине от круглого у концов до прямоугольного в средней части. Толщина используемого стального листа варьируется в широких пределах: от 3,5 мм для мостов легковых автомобилей до 10 мм для тяжелых грузовиков, в зависимости от нагрузок. Литые балки, напротив, в меньшей степени подходят для массового производства и чаще применяются на грузовых автомобилях большой грузоподъемности, обладая прямоугольным сечением по всей длине и внутренними перегородками для повышения жесткости.

Особенности балок, образованных картером главной передачи. Балка, образованная картером главной передачи с запрессованными в него кожухами полуосей (как изображено на рис. 128, в), характеризуется исключительно высокой жесткостью. Это свойство напрямую способствует снижению уровня шума при работе моста. Важным преимуществом данной конструкции является то, что крышка картера не воспринимает значительных нагрузок, что практически полностью исключает риск возникновения утечки масла через стыковочный шов. Балки этого типа часто применяются в сочетании с полуразгруженными полуосями в конструкции мостов для легковых автомобилей.

Характеристики и недостатки балок с поперечным разъемом. Балка с поперечным разъемом (см. рис. 128, г) хорошо отвечает требованиям массового производства, являясь относительно простой в изготовлении и сборке, а также обладая небольшой массой. Однако она не лишена серьезных недостатков. К ним относится невозможность регулировки предварительного натяга подшипников дифференциала и ограниченный потенциал для регулировки пятна контакта шестерен из-за фиксированного осевого положения ведомого зубчатого колеса, что зачастую ведет к повышенному шуму при работе моста.

Наличие поперечного разъема, находящегося под воздействием изгибающего момента, требует регулярной проверки затяжки болтов, соединяющих картер и крышку, для предотвращения утечки масла. Исторически данный тип балки был необходимым конструктивным решением при использовании полуосей, выполненных как единое целое с полуосевыми шестернями дифференциала.

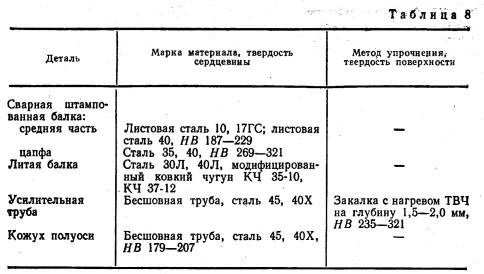

Материалы для изготовления ключевых деталей балок. Материалы, применяемые для производства основных деталей балок ведущих мостов, выбираются исходя из требований к прочности, износостойкости и технологичности. Данные о них систематизированы в таблице 8. Для сварной штампованной балки средняя часть обычно изготавливается из листовой стали марок 10 или 17ГС, а цапфа – из сталей 35 или 40 с твердостью НВ 269—321. Литая балка производится из сталей 30Л, 40Л или из модифицированного ковкого чугуна марок КЧ 35-10 и КЧ 37-12.

Усилительные трубы и кожухи полуосей, как правило, изготавливаются из бесшовных труб сталей 45 или 40Х. Для повышения долговечности эти детали часто подвергаются упрочняющей термической обработке, такой как закалка ТВЧ (токами высокой частоты), которая обеспечивает высокую твердость поверхности (НВ 235—321) при сохранении вязкой сердцевины, что идеально для работы в условиях переменных нагрузок и контактных напряжений.

Сведения об авторах и источниках:

Авторы: П. П. Лукин; Г. А. Гаспарян; В. Ф. Родионов; К. Ю. Чириков.

Источник: Конструирование и расчет автомобиля. Необычные двигатели.

Данные публикации будут полезны студентам автомобилестроительных и транспортных специальностей, начинающим инженерам-конструкторам и технологам автопрома, а также всем, кто интересуется глубоким пониманием процессов проектирования и компоновки современных автомобилей.

Дата добавления: 2025-12-01; просмотров: 110;