Примеры чтения сборочного чертежа

Ниже приведены два примера чтения чертежа сборочной единицы – «Тиски» и «цилиндр пневматический».

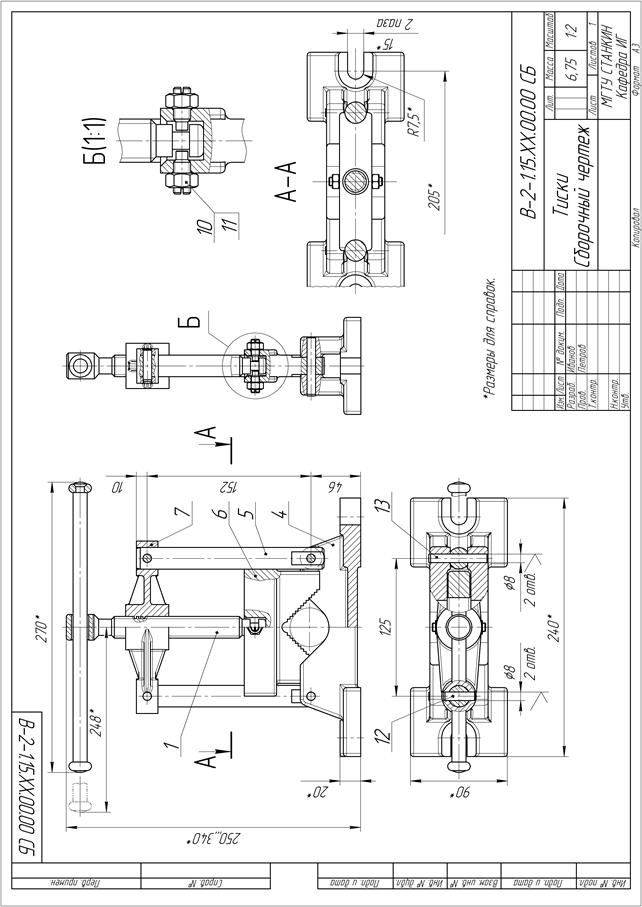

2.4.1 Пример 1. Чтение сборочного чертежа В-2-1.15.ХХ.00.00 СБ «Тиски»

На рис. 2.4.1.1 и 2.4.1.2 представлены спецификация и сборочный чертёж сборочной единицы «Тиски». В соответствии с рекомендованной выше последовательностью чтения чертежа сборочной единицы (раздел 2.3), начинаем читать основную надпись чертежа. Из неё получаем информацию: тип документа – сборочный чертёж, наименование – тиски (наименование подсказывает назначение сборки – закреплять деталь для её последующей обработки), масштаб большинства изображений на чертеже – 1:2, масса сборки – 6,75 кг.

Далее переходим к рассмотрению изображений чертежа, которые представляют собой три основных вида (главный, сверху и слева), разрез А – А и увеличенное изображение (масштаб 1:1) выносного элемента Б. на чертеже приведены справочные размеры: габаритные - 250...340*´270*´90* мм, габариты корпуса в плане - 90*´240* мм и установочные - два паза 15* мм с межосевым расстоянием 205* мм и высота проушины корпуса 20* мм. Кроме того присутствуют исполнительные размеры, о которых подробнее будет сказано ниже. Одновременно рассматриваем спецификацию, выясняем, что она содержит разделы: Документация, Сборочные единицы, Детали и Стандартные изделия. Спецификация показывает, что изделие «Тиски» включает в себя сборочную единицу «Винт» поз. 1, оригинальные детали «Корпус» поз. 4, две

Рис. 2.4.1.1. Спецификация В-2-1.15.ХХ.00.00

Рис. 2.4.1.2. Сборочный чертёж В-2-1.15.ХХ.00.00 СБ

«направляющие» поз. 5, «Губку» поз. 6, и «Траверсу» поз. 7, а также стандартные крепёжные изделия: два «винта АМ8-6g´20 ГОСТ 1478-93» поз. 10, две «гайки М8-6Н.05 ГОСТ 5915-70» поз. 11, «штифты» диаметром 8 мм по ГОСТ 3128-70 длиной 30 мм поз. 12 (2 шт.) и длиной 55 мм поз. 13 (2шт.).

На главном виде чертежа, расположенном на месте фронтальной проекции, изображены совмещенные вид (слева от оси симметрии) и разрез изделия, приведены номера позиций сборочной единицы «Винт» поз. 1 и оригинальных деталей поз. 4, 5, 6, 7. Впервые рассматривая главный вид (пока ещё не обращая внимания на остальные изображения), можно сделать предположение, что корпус поз. 4 связан с направляющей поз. 5 цилиндрической деталью (заштрихованная окружность на разрезе - по правилам черчения поперечные разрезы сплошных вытянутых тел штрихуют). Обращаясь к виду сверху на местном разрезе обнаружим, что предполагаемой цилиндрической деталью является штифт поз. 13, фиксирующий направляющую поз. 5 относительно корпуса поз. 4. Для установки штифтов поз. 13 необходимо выполнить два отверстия Æ 8 мм, произведя совместную обработку корпуса поз. 4 и направляющей поз. 5. На виде сверху приведено межосевое расстояние указанных отверстий – 125 мм., на главном виде указан размер расположения отверстий по высоте - 46 мм. губка поз. 6 расположена в направляющих поз. 5 (главный вид, вид сверху, разрез А – А). Траверса поз. 7 зафиксирована на направляющих поз. 5 штифтами поз. 12. Два отверстия Æ 8 мм под штифты поз. 12 должны быть выполнены путём совместной обработки направляющих поз. 5 и траверсы поз. 7. Межосевое расстояние этих отверстий указано на виде сверху (125 мм), положение по высоте показано на главном виде (10, 152, 46 мм). Винт поз. 1 ввёрнут в траверсу поз. 7. Нажимной конец винта поз. 1 размещён в отверстии губки поз. 6 и зафиксирован от разъединения с последней винтами поз. 10 (выносной элемент Б). Для предотвращения самопроизвольного отвинчивания винтов поз. 10 предусмотрены гайки поз. 11. На главном виде показано, что сборочная единица Винт поз. 1 состоит из 4-х деталей: собственно винта с прямоугольной резьбой (см. местный разрез), рукоятки и двух колец, установленных на последней посредством неразъёмного соединения – расклёпки конца рукоятки.

Корпус поз. 4 выполнен в виде основания и двух вертикальных стенок (см. три основных вида). Основание снабжено двумя проушинами высотой 20* мм (главный вид), в которых выполнены два паза шириной 15* мм с межосевым расстоянием 205* мм (разрез А - А). Стенки имеют призматическую выемку с цилиндрической поверхностью в основании (главный вид). Внутренние стороны стенок снабжены цилиндрическими бобышками (пунктирная окружность на разрезе главного вида и проекционно-связанный с ней местный разрез на виде сверху). Расстояние между торцами бобышек равно расстоянию между лысками направляющих поз. 5. Расстояние между стенками выполнено с возможностью размещения между ними губки поз. 6. Конструктивные элементы – основание, стенки, бобышки, проушины и их фактура (скругления в местах соединения друг с другом) показывают, что заготовка детали получена либо литьём, либо ковкой, либо штамповкой. Окончательные формы детали получены механообработкой.

Направляющая поз. 5 представляет собой цилиндр с двумя параллельными лысками на одном конце (разрез на главном виде, местный разрез на виде сверху, разрез А - А). Номинальные размеры сопрягающихся поверхностей направляющей поз. 5 и корпуса поз. 4, направляющей поз. 5 и траверсы поз. 7 должны быть равны между собой. Деталь может быть изготовлена из сортового материала (прутка, круга и т.п.).

Губка поз. 6выполнена в виде параллелепипеда и призмы (главный вид, выносной элемент Б). поверхности выемки призмы снабжены прямоугольными рифлениями размером 2,5´2,5 мм (главный вид). Для сопряжения с направляющими поз. 5 губка снабжена полуцилиндрическими поверхностями (разрез А – А). Для взаимодействия с нажимным концом винта поз. 1 губка снабжена отверстием соосным с винтом поз. 1 и двумя перпендикулярными им резьбовыми отверстиями под винты поз. 10 (главный вид, вид слева, выносной элемент Б). Деталь может быть получена литьём, ковкой, штамповкой и механообработкой.

Траверса поз. 7 выполнена в виде трёх цилиндров, соединённых между собой полками и ребрами (главный вид и вид сверху). В центральном цилиндре выполнена прямоугольная резьба, сопрягающаяся с винтом поз. 1. В периферийных цилиндрах выполнены отверстия под направляющие поз. 5. Конструктивные элементы – полки и рёбра, их фактура (скругления в местах соединения друг с другом и с цилиндрами) показывают, что деталь изготовлена либо литьём, либо обработкой давлением (ковкой, штамповкой и т.п.) с последующей механической обработкой.

Сборочная единица Винт поз. 1 включает в себя винт, рукоятку и два кольца. На винте изготовлена прямоугольная резьба, сопрягающаяся с резьбой траверсы поз. 7. Нажимной конец винта снабжён торцом, сопрягающимся с губкой поз. 6 и кольцевой канавкой, в которой располагают нажимные концы винтов поз. 10.

В результате прочтения сборочного чертежа студент должен мысленно представить и эскизно выполнить объёмное изображение сборочной единицы (аксонометрическое изображение подобно рис. 2.4.1.3).

Тиски устанавливают на рабочем месте (верстаке, раме, станине и т.п.) и посредством крепёжных деталей (болтов, винтов, шпилек, гаек и т.п.), размещаемых в пазах основания корпуса поз. 4, закрепляют.

Тиски работают следующим образом:

Обрабатываемую деталь размещают в рабочем пространстве: между призматическими выемками корпуса поз. 4 и губки поз. 6. За рукоятку вращают винт поз. 1, который при этом перемещается по резьбе траверсы поз. 7 и перемещает губку поз. 6 к корпусу поз. 4. Прикладывая определённое усилие к рукоятке винта поз. 1 создают требуемое усилие зажима детали в рабочем пространстве между корпусом поз. 4 и губкой поз. 6. При вращении винта поз. 1 в обратном направлении он перемещается от корпуса поз. 4, при этом посредством винтов поз. 10 перемещает губку поз. 6 от корпуса поз. 4, тем самым освобождая обработанную деталь.

Рис. 2.4.1.3. Аксонометрическое изображение изделия «Тиски»

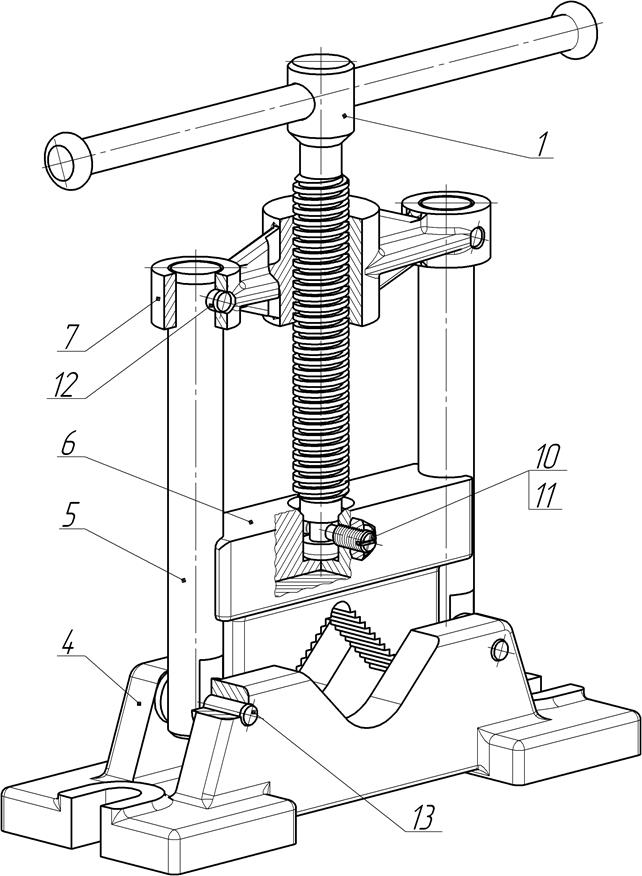

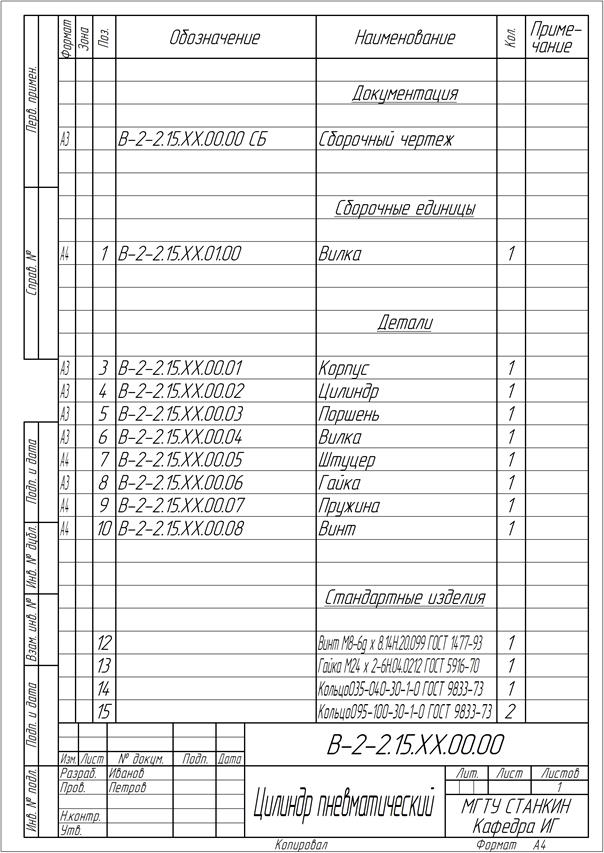

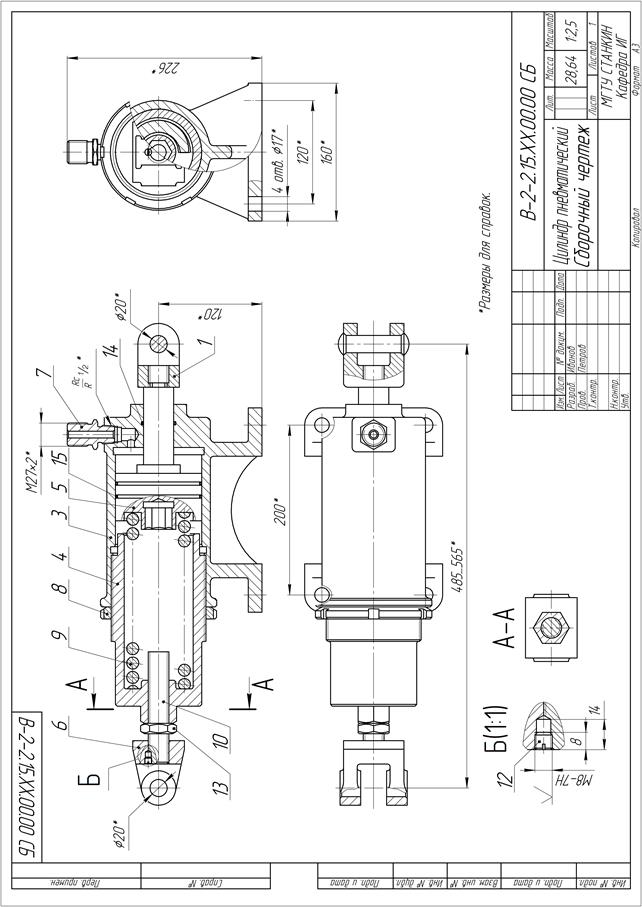

2.4.2. Пример 2. Чтение сборочного чертежа В-2-2.15.ХХ.00.00 СБ «Цилиндр пневматический»

На рис. 2.4.2.1 и 2.4.2.2 представлены спецификация и сборочный чертёж изделия «Цилиндр пневматический».

Рис. 2.4.2.1. Спецификация В-2-2.15.ХХ.00.00

Рис. 2.4.2.2. Сборочный чертёж В-2-2.15.ХХ.00.00 СБ

Аналогично примеру 1 и в соответствии с рекомендуемой в разделе 2.3 последовательностью чтения чертежа сборочной единицы читаем основную надпись чертежа. Из неё получаем информацию: тип рассматриваемого документа – сборочный чертёж, наименование – «Цилиндр пневматический» (из названия следует предположительное назначение сборки – использование в пневмосистемах производственного оборудования и технологической оснастки для перемещения каких-то рабочих органов, деталей, грузов и т.п.; рабочим телом является сжатый воздух), масштаб большинства изображений на чертеже – 1:2,5; масса сборки – 28,64 кг.

Далее переходим к рассмотрению изображений чертежа, которые представляют собой три вида (главный, сверху и слева), разрез А – А и увеличенное изображение (масштаб 1:1) выносного элемента Б. на чертеже приведены справочные размеры: габаритные - 485...565*´160*´226* мм, установочные - 4 отв. Æ17* с межосевыми расстояниями 200* и 120* мм и присоединительные – высота оси цилиндра 120* мм, Æ20* мм – диаметры стержня сборки поз. 1 и отверстия детали поз. 6, параметр резьбы детали «Штуцер» поз. 7 – М27´2*. Кроме того на чертеже присутствуют исполнительные размеры, о которых подробнее будет сказано ниже. Одновременно рассматривая спецификацию, выясняем, что она содержит разделы: Документация, Сборочные единицы, Детали и Стандартные изделия. Спецификация показывает, что изделие «Цилиндр пневматический» включает в себя сборочную единицу «Вилка» поз. 1, оригинальные детали «Корпус» поз. 3, «Цилиндр» поз. 4, «Поршень» поз. 5, «Вилку» поз. 6, «Штуцер» поз. 7, «Гайку» поз. 8, «Пружину» поз. 9, а также стандартные изделия: «винт М8-6g´8 ГОСТ 1477-93» поз. 12, «гайку М24´2-6Н.04.0212 ГОСТ 5916-70» поз. 13; «Кольца по ГОСТ 9833-73» – одно кольцо 035-040-30-1-0 поз. 14 и два кольца 095-100-30-1-0 поз. 15.

На главном виде чертежа, расположенном на месте фронтальной проекции, изображён разрез изделия, приведены номера позиций сборочной единицы Вилка поз. 1 и оригинальных деталей поз. 3, 4, 5, 6, 7, 8, 9. Впервые рассматривая главный вид (пока ещё не обращая внимания на остальные изображения), можно констатировать: корпус поз. 3 имеет внутреннюю цилиндрическую полость, в которую ввёрнут цилиндр поз. 4 и установлен поршень поз. 5; на цилиндр поз. 4 навинчена гайка поз. 8, внутри цилиндра поз. 4 размещена пружина поз. 9, в хвостовую часть цилиндра поз 4 ввёрнут винт поз. 10, на который навёрнуты гайка поз 13 и вилка поз. 6. В отверстие корпуса поз. 3 с трубной конической резьбой Rс/R½* ввёрнут штуцер поз. 7; в канавку цилиндрического отверстия установлено кольцо поз. 14. В канавки поршня поз. 5 установлены два кольца поз. 15. На резьбовой конец поршня поз. 5 навинчена вилка поз. 1, в которой установлен цилиндрический стержень диаметром 20 мм (заштрихованная окружность на разрезе - по правилам черчения поперечные разрезы сплошных вытянутых тел штрихуют). Корпус поз. 3 имеет лапы и ребро жёсткости (согласно правилам машиностроительного черчения в продольном разрезе рёбра не штрихуют). Вилка поз. 6 зафиксирована на винте поз. 10 винтом поз. 12 (выносной элемент Б).

Таким образом, рассмотрение только главного вида даёт возможность определить принцип работы сборочной единицы «Цилиндр пневматический» и выявить взаимодействие деталей. Сборочную единицу устанавливают и посредством четырёх отверстий Æ17* закрепляют на рабочем месте (на раме, станине, корпусе и т.п.). Посредством стержня Æ20* вилки поз. 1 и отверстия Æ20* вилки поз. 6 «Цилиндр пневматический» присоединяют к какому-то механизму, использующему осевое перемещение поршня поз. 5. Посредством резьбы М27´2* штуцера поз. 7 сборку подсоединяют к пневмосистеме. Сжатый воздух через штуцер поз. 7 подают в рабочую полость (пространство между торцами корпуса поз. 4 и поршня поз. 5), который при этом совершает рабочий ход (перемещается влево). Затем рабочую полость соединяют с атмосферой и под воздействием пружины поз. 9 поршень поз. 5 возвращается в исходное положение (перемещается вправо). Усилие пружины поз. 9 регулируют осевым перемещением цилиндра поз. 4, ввинчивая (или вывинчивая) его в корпус поз. 3. Для предотвращения самопроизвольного отвинчивания цилиндра поз. 4 предусмотрена гайка поз. 8, посредством которой создают натяг в резьбовом соединении двух деталей.

Остальные изображения (виды сверху и слева, разрез А – А и выносной элемент Б) уточняют формы деталей. На виде сверху показаны формы деталей: вилки поз. 1 (состоит из двух деталей, соединённых посредством неразъёмного соединения – расклёпки концов стержня), корпуса поз. 3 (лапы выполнены в виде прямоугольников с двумя скруглёнными углами, платик с конической трубной резьбой Rc ½* имеет форму прямоугольника со скруглёнными углами), цилиндра поз. 4 (имеет хвостовик с гранями под гаечный ключ), вилки поз. 6, штуцера поз. 7 (имеет шестигранник) и гайки поз. 8 (имеет прямоугольные шлицы). На виде слева показаны: толщина ребра жёсткости и форма двух стенок, соединяющих лапы с цилиндром корпуса поз. 3, количество шлицов (6) гайки поз. 8 и шестигранная форма углубления в поршне поз. 5 (глубина углубления показана на главном виде). На выносном элементе Б показаны исполнительные размеры резьбового отверстия М8-7Н: глубина полного профиля резьбы задана равной длине винта поз. 12 с тем, чтобы последний можно было ввернуть в отверстие заподлицо с торцом винта поз. 10, создав при этом натяг в резьбе. На разрезе А – А показана шестигранная форма хвостовой части цилиндра поз. 4.

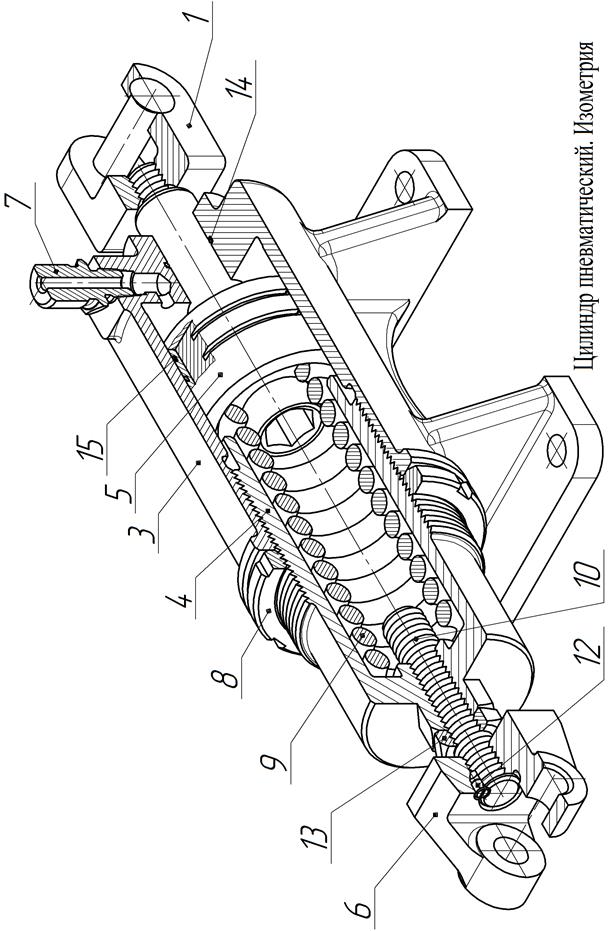

В результате прочтения сборочного чертежа студент должен мысленно представить и эскизно выполнить объёмное изображение сборочной единицы (аксонометрическое изображение подобно рис. 2.4.2.3).

Рис. 2.4.2.3. Изометрическое изображение изделия «Цилиндр пневматический»

3. выполнение рабочих чертежей деталей сборочной единицы

Прочитав полученные документы – сборочный чертеж и спецификацию сборочной единицы, студенту надлежит выполнить рабочие чертежи оригинальных деталей, входящих в раздел «Детали» в спецификации сборочной единицы. если в спецификации присутствует раздел «Сборочные единицы», то студент разрабатывает документацию и на изделия, входящие в упомянутый раздел. Рабочие чертежи оригинальных деталей он выполняет самостоятельно, руководствуясь правилами ЕСКД, рекомендуемой литературой и настоящим пособием, согласовывая каждый документ с преподавателем.

Перед выполнением чертежа детали необходимо:

а) Определить её назначение и структуру. Деталь следует мысленно разделить на составляющие элементы и выделить принадлежащие к стандартным элементам. Части поверхностей каждого элемента отнести к сопрягаемым, соединительным и свободным. Определить форму участков поверхностей, их положение и ориентацию;

б) Установить основную и вспомогательные конструкторские базы. К основным базам относятся поверхности, на которые укрепляют саму деталь. В отдельных случаях к ним относят оси валов, шкивов, зубчатых колес, плоскости симметрии детали и т.п. Поверхности, на которых закрепляют другие детали, являются вспомогательными базами;

в) Составить изображения детали (виды, разрезы, сечения), учитывая, что они состоят из изображений отдельных элементов, в том числе и из готовых изображений стандартных элементов. Количество изображений должно быть минимальным, но достаточным, для передачи формы детали. Для уменьшения числа изображений следует применять сочетания части вида и разреза, местные виды и др.

При нанесении размеров следует учитывать основную и вспомогательные конструкторские базы и то, что все размеры разделяют на размеры формы поверхностей и размеры их положения. Также необходимо согласовывать сопряжённые размеры взаимосвязанных деталей. Если деталь имеет стандартные элементы, то перенести их размеры со стандартов на деталь. Например, длины, диаметры, параметры и размеры резьб, модули зацеплений, размеры элементов зубчатых соединений и т.п.

Особенностью оригинальных деталей является полное или частичное отличие от форм стандартных деталей или деталей со стандартными изображениями. Их разделяют по конструкторским и технологическим типам.

Конструкторский тип детали определяет функции, для выполнения которых требуются определённые конструктивные элементы.

Технологический тип детали определяется видом основной обработки. Например, литые детали; детали, изготовленные ковкой или штамповкой; детали типа тела вращения; детали, ограниченные плоскостями и др.

К наиболее распространённым типам относят следующие детали: а) имеющие форму тел вращения, б) ограниченные преимущественно плоскостями, в) литые, г) изготовленные горячей и холодной штамповкой.

Дата добавления: 2020-08-31; просмотров: 1153;