Изотермическая закалка.

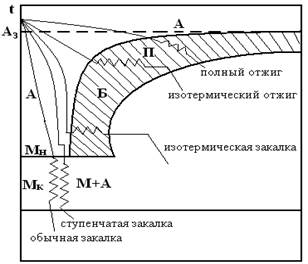

Изотермической закалкой называется операция нагрева стали, как и при обычной закалке, выше линии GSK, т.е. до аустенитного состояния доэвтектоидной стали или аустенитно-карбидного – заэвтектоидной, ускоренного ее охлаждения в зоне наименьшей устойчивости аустенита в расплавленной соли, имеющей температуру выше т. Мн, выдержки в горячей среде в зоне промежуточного превращения до полного его завершения и последующего охлаждения на воздухе.

Температура изотермической выдержки зависит от требуемых свойств деталей и лежит выше т. Мн, но ниже зоны перлитного превращения. Изотермическая закалка позволяет в значительной степени устранить большую разницу в скорости охлаждения поверхности и сердцевины изделий, являющуюся основной причиной образования термических напряжений. Кроме того, при изотермической закалке бездиффузионное мартенситное превращение заменяется диффузионным промежуточным превращением, которое протекает постепенно и одновременно по всему сечению. Это уменьшает образование структурных напряжений. При охлаждении после изотермической выдержки, благодаря закончившемуся превращению аустенита, структурные изменения уже не происходят.

В результате изотермической закалки детали получают структуру Бейнита с высокой и средней твердостью, достаточно вязкую, прочную и хорошо сопротивляющуюся ударной нагрузке.

Отсутствие значительных термических и структурных напряжений резко снижает брак, связанный с образованием трещин, короблением и изменением размеров деталей.

Другими методами закалки структуру Бейнита получить не удается.

Изотермической закалке подвергают детали из простых углеродистых и низколегированных сталей тонкого сечения (не более 5-10 мм). При больших сечениях невозможно в горячей среде переохладить аустенит без распада до температур, лежащих выше т. Мн, из-за малой устойчивости аустенита.

Изотермическая закалка деталей более крупных сечений применима главным образом к высоколегированным сталям, в которых аустенит более устойчив (кривые на диаграммах изотермического превращения аустенита достаточно сдвинуты вправо). В этом случае можно избежать перлитного превращения в горячей среде и достигнуть зоны более устойчивого аустенита.

Очень хорошие результаты дает изотермическая закалка таких деталей, как пружины, болты, шайбы, трубы, различные мелкие детали для автомобилей, прочих машин и механизмов.

Изотермическая закалка стальной проволоки в расплавленной свинцовой ванне называется патентированием.

Закалочные среды.

Для успешного проведения термической обработки большое значение имеет правильный выбор закалочной среды.

Наиболее распространенными закалочными средами являются вода, 5-10% водный раствор NaOH или NaCl, минеральное масло, а также расплавы солей с низкой температурой плавления.

При закалке стали требуется быстро охладить аустенит при температурах наименьшей его устойчивости, т.е. при 650-5500С до Мн. В зоне температур мартенситного превращения, т.е. ниже 3000С, наоборот выгоднее применять замедленное охлаждение, чтобы образующиеся структурные напряжения успели выровняться. Твердость образовавшегося мартенсита при выдержке ниже Мн практически не снижается.

Данные о скоростях охлаждения и наиболее распространенных закалочных средах приводим в таблице.

Скорость охлаждения в различных закалочных средах (по С. С. Штейнбергу).

| №№ | Закалочная среда | Скорость охлаждения в º/с в интервале температур | |

| 650-5500 С | 300-2000С | ||

| Вода при 180С | |||

| Вода при 500С | |||

| Вода при 740С | |||

| 10% р-р в воде при 180С | |||

| 10% р-р в воде при 180С | |||

| Эмульсия масла в воде | |||

| Мыльная вода | |||

| Минеральное масло |

Из данных таблицы видно, что идеальной закалочной среды, которая удовлетворяла бы всем условиям, нет. Раствор NaOH или NaCl в воде и вода выгодны при охлаждении в зоне температур 650-550, но они могут вызвать внутренние напряжения, коробление и трещины при охлаждении в зоне температур ниже Мн, т.е. 300-200, вследствие того, что быстро охлаждают в этом интервале температур.

Масло, наоборот, невыгодно в зоне температур 650-5500С и очень выгодно, вследствие умеренного охлаждения, в зоне мартенситного превращения, т.е. ниже 300-2000С.

При закалке в масле образуется паровая рубашка, препятствующая теплопередаче. Так как вследствие вязкости закалочной среды паровая рубашка медленно устраняется, то и охлаждение протекает медленно.

В воде паровая рубашка разрывается легче. Отработанная вода закаливает сильнее, чем свежая, в которой растворенные газы вызывают образование паро-газовой рубашки вокруг деталей.

Еще быстрее охлаждение идет в растворе NaOH. Частички едкого Na, попадая на раскаленный металл, взрывается и разрывает паровую рубашку. Это преимущество растворов едкого Na обеспечивает их широкое применение для закалки простых среднеуглеродистых сталей. Наибольшая скорость охлаждения достигается при закалке стали в потоке сжатого холодного [защитного] газа.

В качестве охлаждающей среды при ступенчатой и изотермической закалке чаще применяют расплавленные соли в интервале температур 150-5000С, например, 55% KNO3 и 45% NaNO2 (или NaNO3), а также расплавленные щелочи (20% NaOH и 80% КОН). Чем ниже температура соли (щелочи), тем выше скорость охлаждения в ней. Поскольку расплавленные соли охлаждаются только вследствие теплоотдачи, то охлаждающая способность их возрастает при перемешивании. Добавление воды (3-5%) в расплавы едких щелочей, при погружении в них нагретого для закалки изделия, вызывает кипение и увеличение скорости охлаждения в области температур перлитного превращения. Скорость охлаждения возрастает при 400-4500С в 4 – 5 раз, а при 3000С – в 2 раза.

Охлаждение в расплавах едких щелочей, если предварительно детали охладились в жидких солях, не вызывающих окисления, позволяет получить чистую поверхность светло-серого цвета. Закалку по этому способу называют светлой.

Дата добавления: 2019-05-21; просмотров: 1251;