Лазерная поверхностная обработка

Улучшение эксплуатационных свойств металлических материалов при различных видах лазерной поверхностной обработки связано с изменением

структурного состояния, фазового и химического составов поверхностных слоев. Используя лазерный пучок как концентрированный источник тепла, можно выполнять различные виды локальной термической обработки.

Для лазерного глазурирования, как правило, используют непрерывное излучение с плотностью мощности 104 ...107 Вт/см2 . При перемещении обрабатываемой поверхности под лучом лазера (или луча по поверхности) тонкие слоя материала расплавляются и затем быстро затвердевают за счет передачи тепла низлежащим холодным слоям металла основы. Лазерное оплавление можно использовать для поверхностного легирования или обработки покрытий. В последнем случае наблюдается залечивание дефектов (пор и трещин) и улучшается прочность сцепления покрытия с основой вследствие образования жидкой фазы.

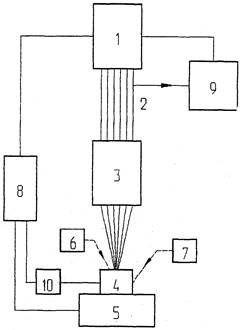

Рисунок 8.4 – Структурная схема лазерной технологической установки:

1 – оптический квантовый генератор (лазер); 2 – лазерное излучение;

3 – оптическая система; 4 – обрабатываемый объект; 5 – устройство для перемещения обрабатываемого объекта; 6 – устройство для подачи защитного газа; 7 – источник вспомогательной энергии; 8 – программное устройство;

9 – датчик контроля параметров излучения; 10 – датчик технологических параметров

С помощью лазера можно производить наплавку или напыление различных покрытий аналогично процессам дуговой, плазменной или пламенной наплавки или напыления. Лазерная закалка принципиально отличается от объемной закалки тем, что она может протекать с оплавлением и без оплавления поверхности. Для лазерной закалки могут быть использованы лазеры как импульсного, так и непрерывного действия. Наиболее важные факторы, определяющие выбор типа лазера - глубина упрочнения и производительность процесса. Практика работы с лазерным излучением показала, что лазерная термическая обработка металлов без оплавления поверхности практически невозможна без специальных технологических мер, повышающих поглощающую способность металла. Для получения стабильных результатов лазерной термической обработки на обрабатываемую поверхность перед облучением наносят соответствующие покрытия. Чаще всего для этой цели используют фосфаты марганца или цинка, различные краски, суспензии. Широко возможности лазерного отжига используют в электронной промышленности. В отличии от обычного печного отжига с помощью лазерного луча можно осуществлять контролируемый по температуре и времени нагрев поверхностных слоев различных материалов на заданную глубину. При этом температура соседних участков металла практически не изменяется. Применение лазерного отжига вследствие локальности и кратковременности нагрева позволяет подавить диффузионные процессы и существенно улучшить характеристики полупроводниковых материалов и структур.

Лазерная резка

Разработка мощных и надежных лазеров на алюминий – иттриевом гранате и СО2 , работающих в непрерывном и импульсном режимах, позволила осуществлять технологическую операцию лазерного разделения материалов, которой присущи следующие особенности: обширный диапазон разделяемых материалов; возможность получения узких разрезов и безотходного разделения; малая зона термического влияния; минимальное механическое воздействие, оказываемое на разделяемый материал; возможность автоматизации процесса; возможность резки по заданному профилю; улучшение гигиены производства. Разделение материалов может быть осуществлено либо при полном удалении материала по линии разреза, либо при частичном удалении материала, например, при образовании системы отверстий малого диаметра в разрезаемой пластине по линии разделения с последующим разломом. Последний метод разделения называется скрайбированием. Метод резки материалов лучом лазера с подачей в зону реза кислородной струи (газолазерная резка) заключается в следующем. Излучение лазера с помощью соответствующей оптической системы фокусируется на поверхность обрабатываемого материала. Коаксиально падающему излучению в зону реза подается струя кислорода, которая способствует увеличению поглощенной доли излучения вследствие образования на поверхности пленки окисла и удаляет образовавшуюся пленку и расплав из зоны реза до тех пор, пока материал не будет полностью разрезан. Луч лазера является источником теплоты с высокой концентрацией энергии, что приводит к уменьшению ширины реза, снижению размеров зоны термического влияния и дает более высокую скорость разрезания по сравнению с любым из других методов термической резки. Ширина реза близка к диаметру пятна излучения в фокальной плоскости или несколько меньше, а размер зоны термического влияния составляет 0,05...0,2 мм.

Дата добавления: 2019-09-30; просмотров: 759;